一种扣件弹条移位检测方法.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种扣件弹条移位检测方法.pdf

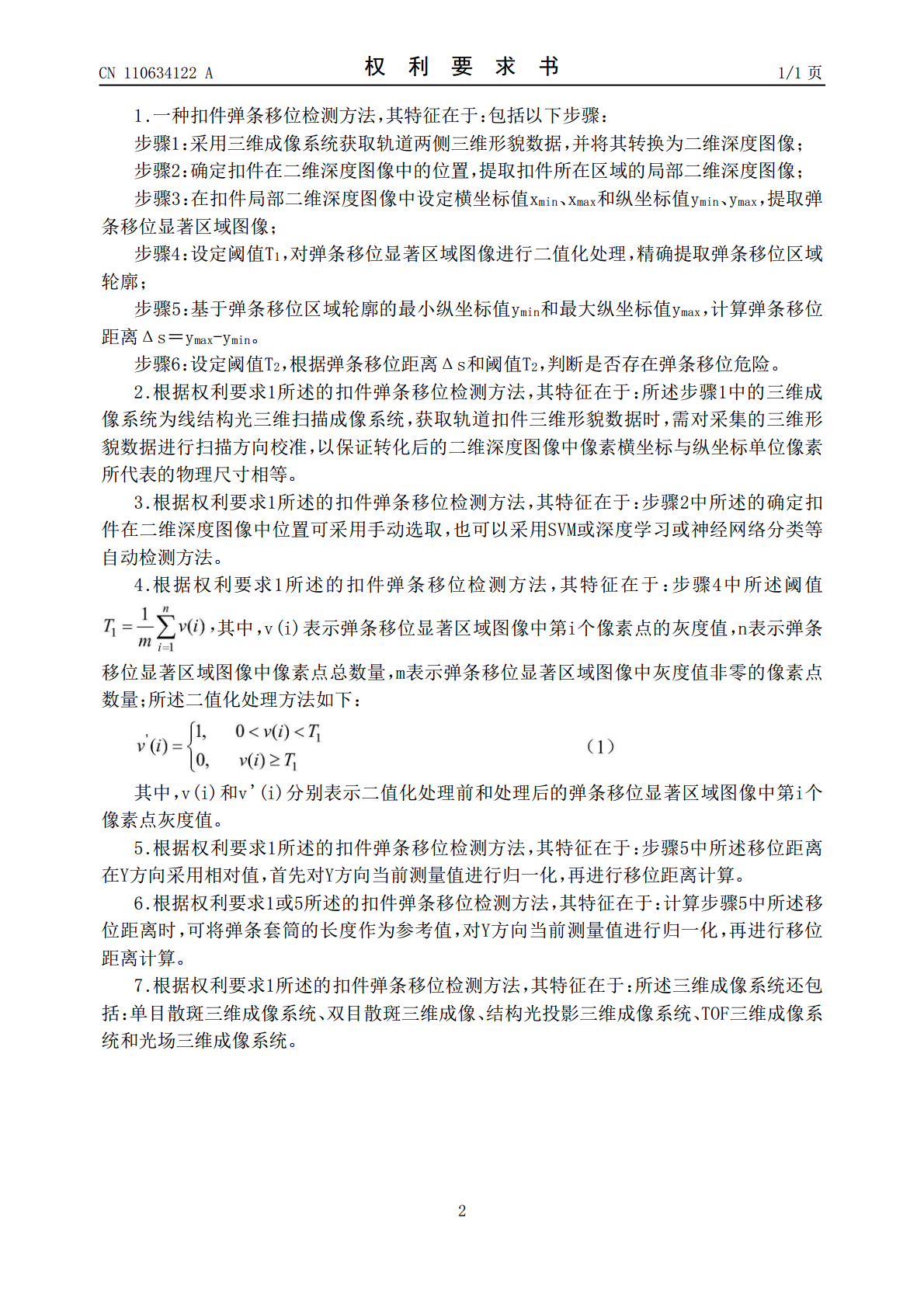

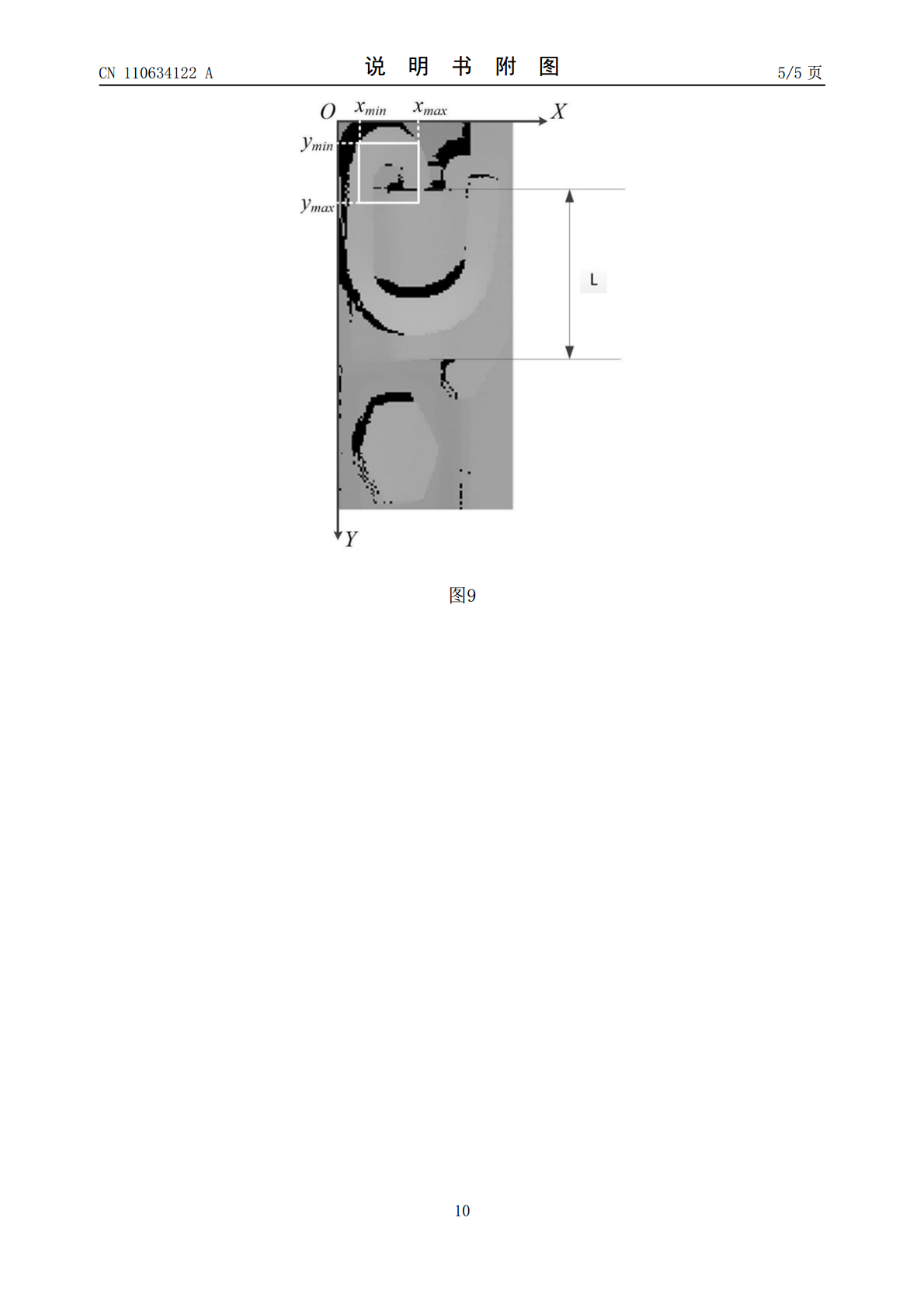

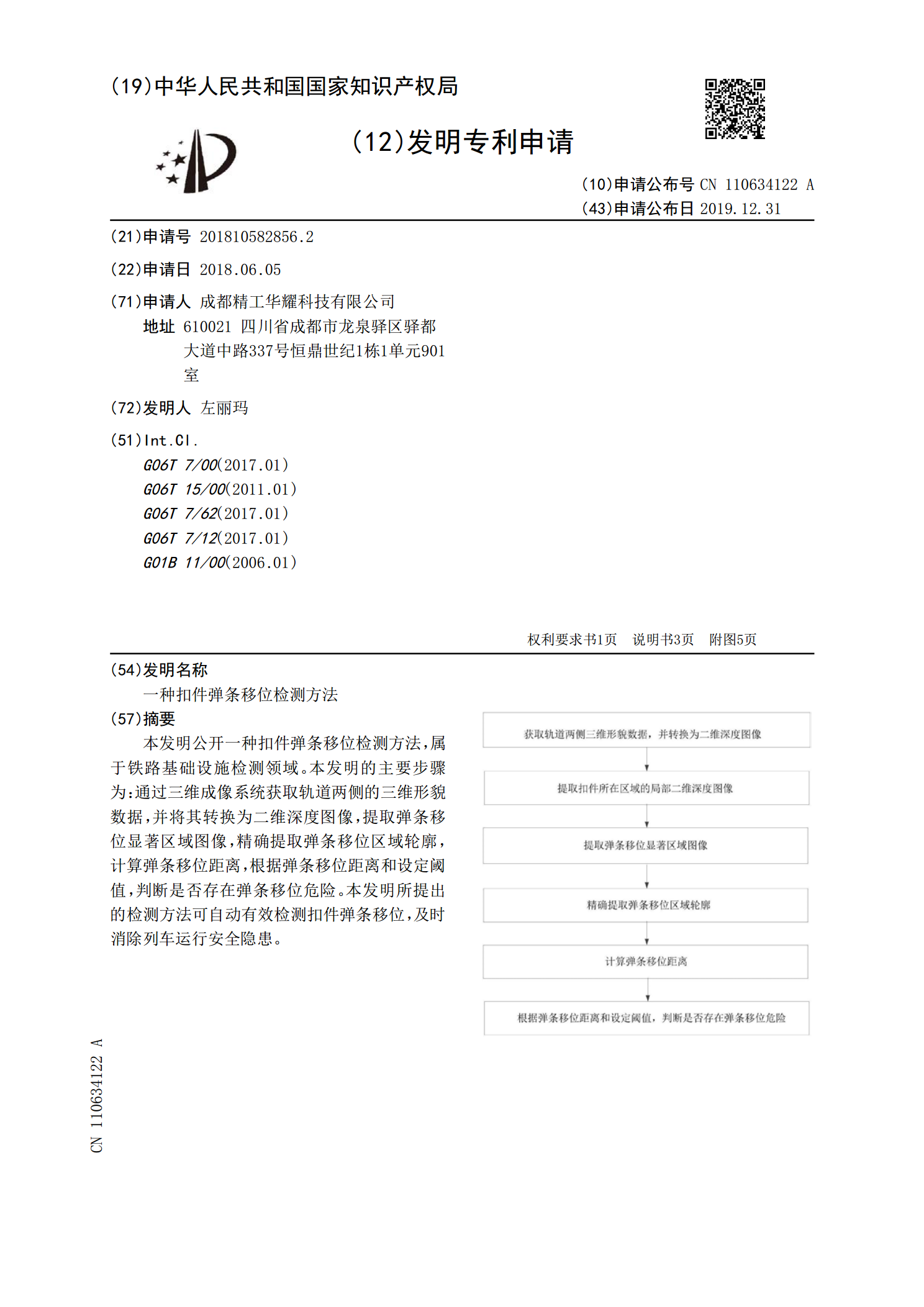

本发明公开一种扣件弹条移位检测方法,属于铁路基础设施检测领域。本发明的主要步骤为:通过三维成像系统获取轨道两侧的三维形貌数据,并将其转换为二维深度图像,提取弹条移位显著区域图像,精确提取弹条移位区域轮廓,计算弹条移位距离,根据弹条移位距离和设定阈值,判断是否存在弹条移位危险。本发明所提出的检测方法可自动有效检测扣件弹条移位,及时消除列车运行安全隐患。

一种扣件弹舌离缝检测方法.pdf

本发明公开一种扣件弹舌离缝检测方法,属于铁路基础设施检测领域。本发明的主要步骤为:通过三维数据采集系统获取轨道两侧的三维形貌数据,并将其转换为二维深度图像,提取扣件所在区域的局部二维深度图像,并对其进行阈值化处理,提取扣件螺栓轮廓,计算螺栓中心位置,并以螺栓中心为起点,向钢轨一侧进行行采样,然后对采样序列进行阈值化处理,计算扣件弹舌高度和弹舌离缝高度,并根据阈值判断是否存在弹舌离缝危险。本发明所提出的检测方法可自动有效检测扣件弹舌离缝,及时消除列车运行安全隐患。

铁路扣件弹条成形模具及成形方法.pdf

本发明公开了一种铁路扣件弹条成形模具,包括基座、支架及上模板;所述基座固定有带ω型凹槽的下滚轮架,所述上模板设有上滚轮架,所述上滚轮架具有与下滚轮架ω型凹槽相适应的压头;所述下滚轮架上还相对称地连有两根折弯摆杆,所述折弯摆杆的一端与下滚轮架枢转连接;所述支架位于下滚轮架的两侧,所述支架上铰接有一杠杆,该杠杆将弹条的两端折弯。本发明的有益效果主要体现在:采用二步成形法加工弹条的外形,在一定程度上改善了三次成形法的缺陷,也相对一次成形弹条机具有采用通用设备,成形模具结构简单、成本低的优点。

TBT23292002弹条Ⅰ型、Ⅱ型扣件弹条疲劳试验方法.pdf

TB中华人民共和国铁道行业标准TB/'r2329-2002弹条I型、11型扣件弹条疲劳试验方法2002-05-17发布2002-12-01实施中华少味民共和国铁道部发布TB/T2328-2002目次前言·............................................................................................................·一n1范围·......................................

一种轨道弹条及轨道扣件组件.pdf

本申请的目的是在于提供一种轨道弹条及轨道扣件组件,具体是在轨道扣件组件的接触面间设有互相啮合的齿,通过啮合的齿防止轨道扣件组件各部分之间松动,所述的齿是单向齿,同时提供了轨道扣件组件的安装使用方法。