渗碳淬火齿轮淬前加工方法.pdf

觅松****哥哥

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

渗碳淬火齿轮淬前加工方法.pdf

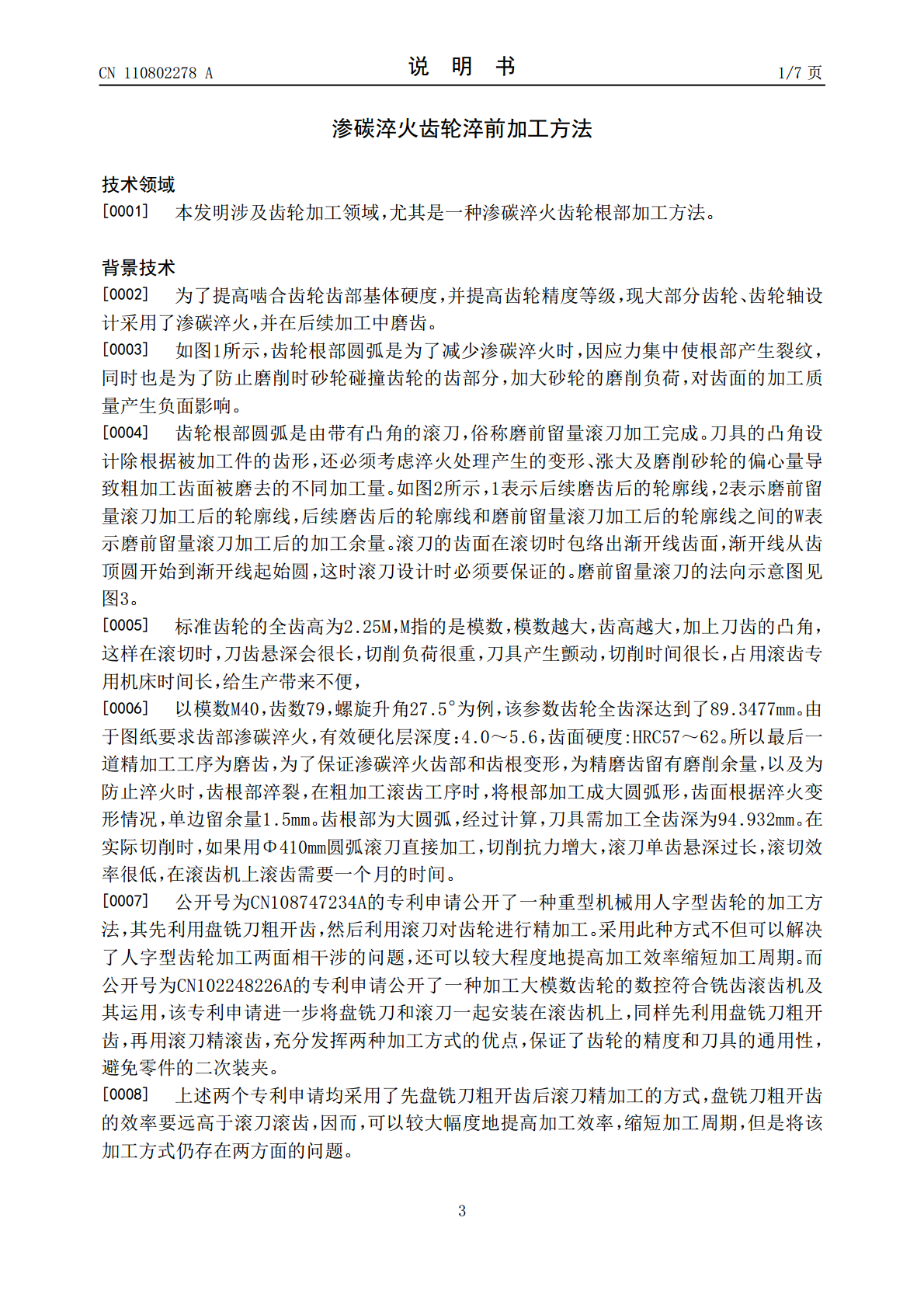

本发明涉及齿轮加工领域,公开了一种渗碳淬火齿轮根部加工方法。该方法在盘铣刀粗开齿时,同一模数的齿轮共用一种盘铣刀,将加工中常遇到的同一模数中最少齿数和最多齿数的被加工齿轮参数找出,计算出最少齿数齿轮的平均压力角和最多齿数齿轮的平均压力角,取得压力角中间值,根据压力角中间值和模数选定盘铣刀,利用该盘铣刀加工同一模数的齿轮;再利用磨前留量滚刀对齿轮坯件进一步加工。本发明可以在盘铣刀粗开齿中更大化地切除余量,减少磨前留量滚刀的加工量,进而提高加工效率,缩短加工周期。

低速重载齿轮的渗碳淬火方法.pdf

本发明涉及一种低速重载齿轮的渗碳淬火方法,包括如下步骤,⑴、升温均温步骤,⑵、强渗步骤,⑶、扩散步骤,⑷、降温步骤,⑸、高温回火步骤,⑹、淬火步骤,⑺、冷处理步骤,⑻、低温回火步骤,发明的低速重载齿轮渗碳淬火方法能有效消除齿轮渗碳层有害碳化物,获得弥散分布的细粒状碳化物,大幅降低表面残余奥氏体含量,改善齿轮表面的金相组织,提高齿轮表面硬度和耐磨性,提高产品的热处理性能。

大型重载齿轮渗碳淬火方法.pdf

本发明提供了一种大型重载齿轮的渗碳淬火方法,包括分段式升温均温步骤,碳势逐级降低渗碳步骤,分段式降温均温步骤,分级淬火步骤,低温回火步骤。本发明提供的大型重载齿轮渗碳淬火热处理方法,其既能缩短热处理周期,提高生产效率,节约能耗,又能有效控制齿轮的热处理变形量,优化齿轮表面的金相组织,提高齿轮的综合力学性能。

一种减少斜齿轮渗碳淬火变形的加工方法.pdf

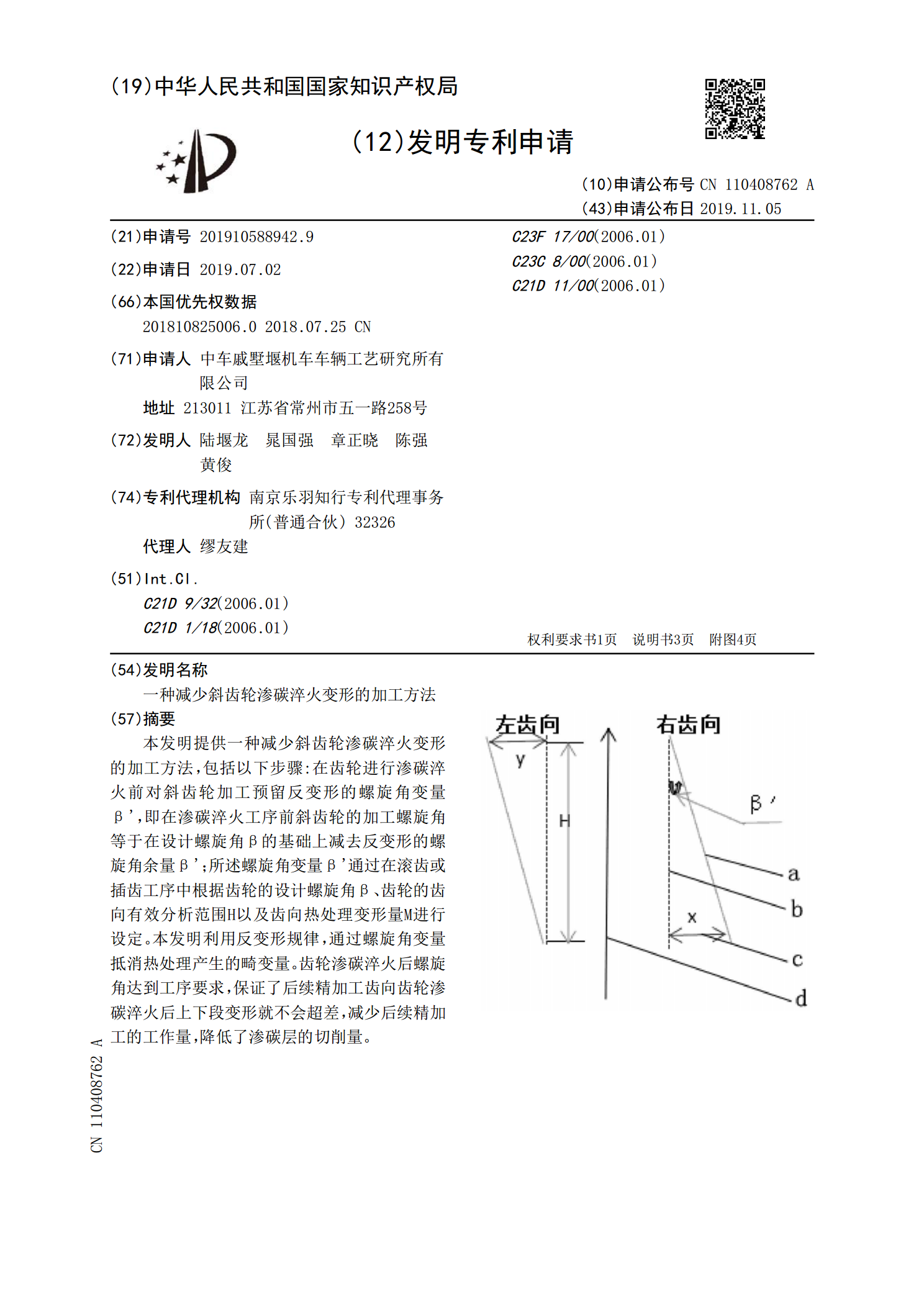

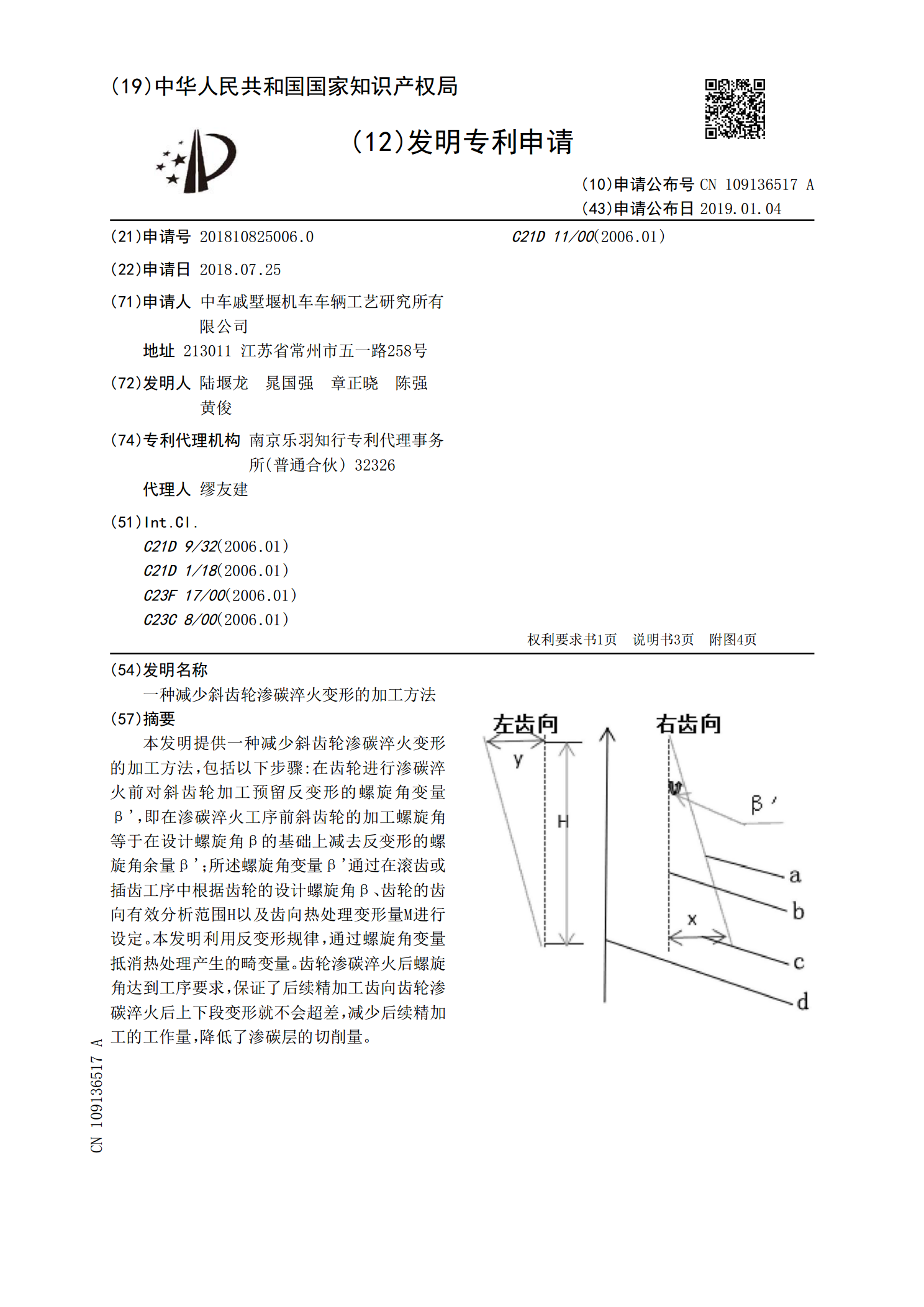

本发明提供一种减少斜齿轮渗碳淬火变形的加工方法,包括以下步骤:在齿轮进行渗碳淬火前对斜齿轮加工预留反变形的螺旋角变量β',即在渗碳淬火工序前斜齿轮的加工螺旋角等于在设计螺旋角β的基础上减去反变形的螺旋角余量β';所述螺旋角变量β'通过在滚齿或插齿工序中根据齿轮的设计螺旋角β、齿轮的齿向有效分析范围H以及齿向热处理变形量M进行设定。本发明利用反变形规律,通过螺旋角变量抵消热处理产生的畸变量。齿轮渗碳淬火后螺旋角达到工序要求,保证了后续精加工齿向齿轮渗碳淬火后上下段变形就不会超差,减少后续精加工的工作量,降低

一种减少斜齿轮渗碳淬火变形的加工方法.pdf

本发明提供一种减少斜齿轮渗碳淬火变形的加工方法,包括以下步骤:在齿轮进行渗碳淬火前对斜齿轮加工预留反变形的螺旋角变量β',即在渗碳淬火工序前斜齿轮的加工螺旋角等于在设计螺旋角β的基础上减去反变形的螺旋角余量β';所述螺旋角变量β'通过在滚齿或插齿工序中根据齿轮的设计螺旋角β、齿轮的齿向有效分析范围H以及齿向热处理变形量M进行设定。本发明利用反变形规律,通过螺旋角变量抵消热处理产生的畸变量。齿轮渗碳淬火后螺旋角达到工序要求,保证了后续精加工齿向齿轮渗碳淬火后上下段变形就不会超差,减少后续精加工的工作量,降低