一种热塑性塑料包覆金属复合型材的生产装置.pdf

努力****亚捷

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热塑性塑料包覆金属复合型材的生产装置.pdf

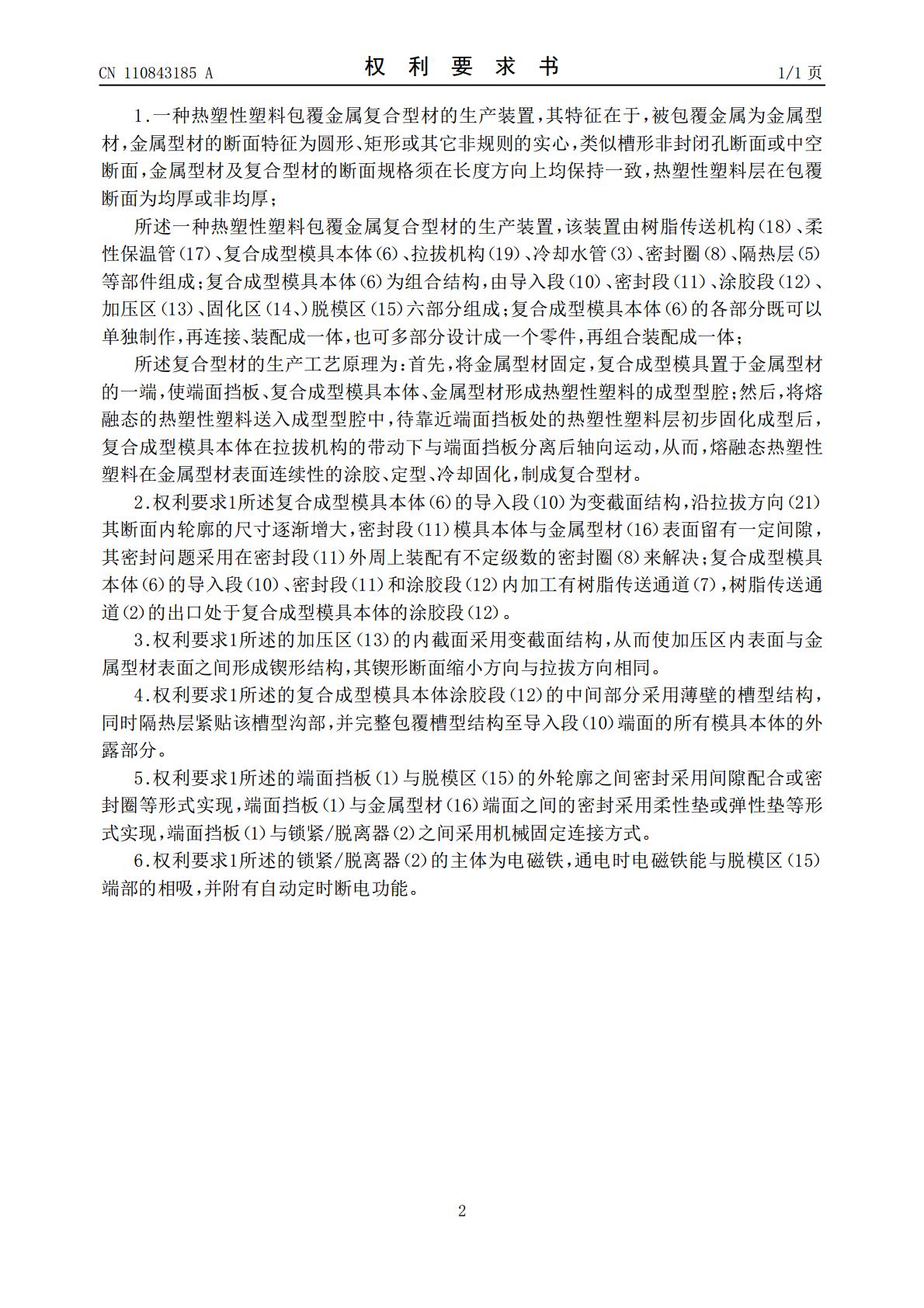

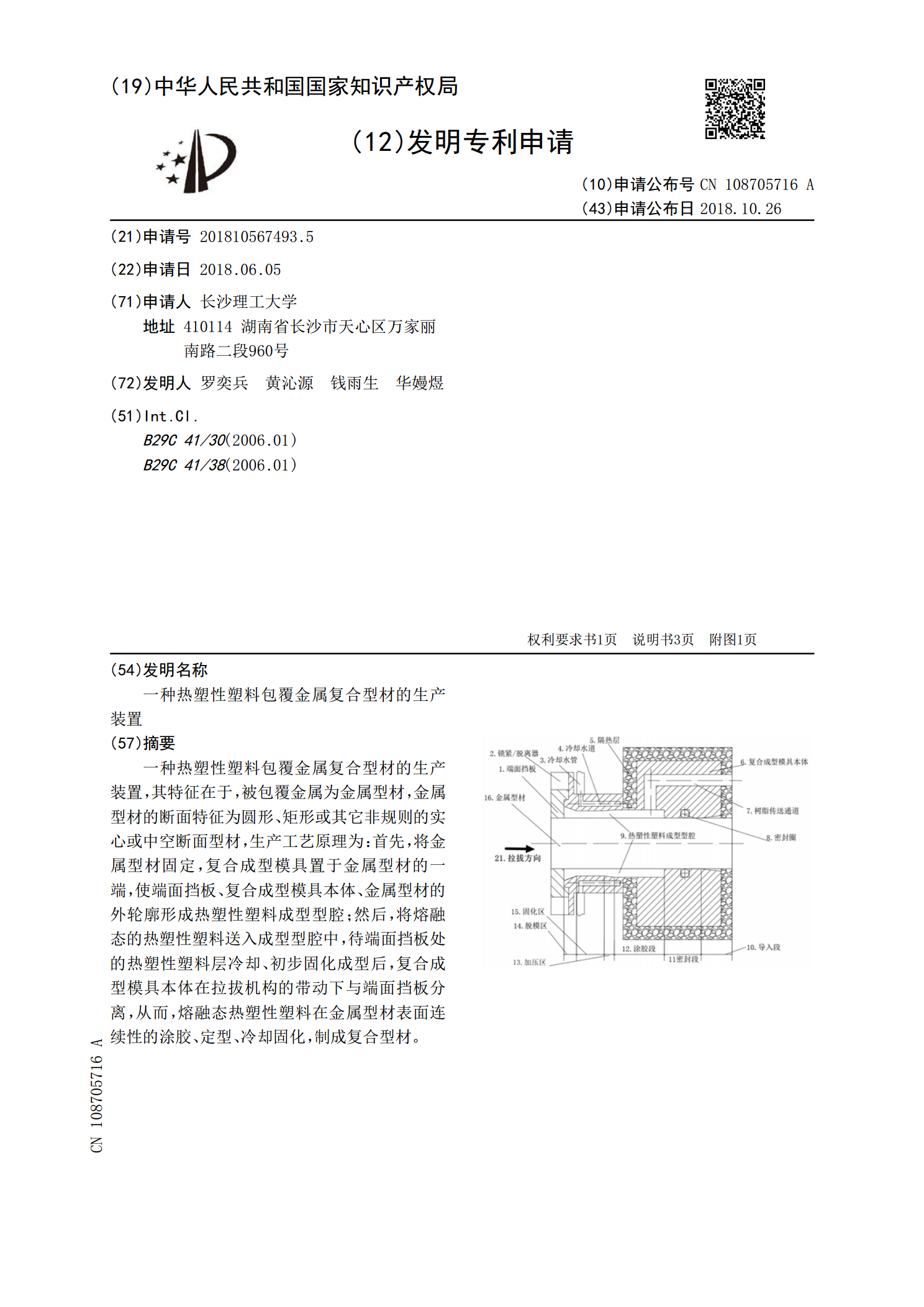

一种热塑性塑料包覆金属复合型材的生产装置,其特征在于,被包覆金属为金属型材,金属型材的断面特征为圆形、矩形或其它非规则的实心或中空断面型材,生产工艺原理为:首先,将金属型材固定,复合成型模具置于金属型材的一端,使端面挡板、复合成型模具本体、金属型材的外轮廓形成热塑性塑料成型型腔;然后,将熔融态的热塑性塑料送入成型型腔中,待端面挡板处的热塑性塑料层冷却、初步固化成型后,复合成型模具本体在拉拔机构的带动下与端面挡板分离,从而,熔融态热塑性塑料在金属型材表面连续性的涂胶、定型、冷却固化,制成复合型材。

一种热塑性塑料包覆金属复合型材的生产装置.pdf

一种热塑性塑料包覆金属复合型材的生产装置,其特征在于,被包覆金属为金属型材,金属型材的断面特征为圆形、矩形或其它非规则的实心或中空断面型材,生产工艺原理为:首先,将金属型材固定,复合成型模具置于金属型材的一端,使端面挡板、复合成型模具本体、金属型材的外轮廓形成热塑性塑料成型型腔;然后,将熔融态的热塑性塑料送入成型型腔中,待端面挡板处的热塑性塑料层冷却、初步固化成型后,复合成型模具本体在拉拔机构的带动下与端面挡板分离,从而,熔融态热塑性塑料在金属型材表面连续性的涂胶、定型、冷却固化,制成复合型材。

一种热固性塑料包覆金属复合型材的生产设备.pdf

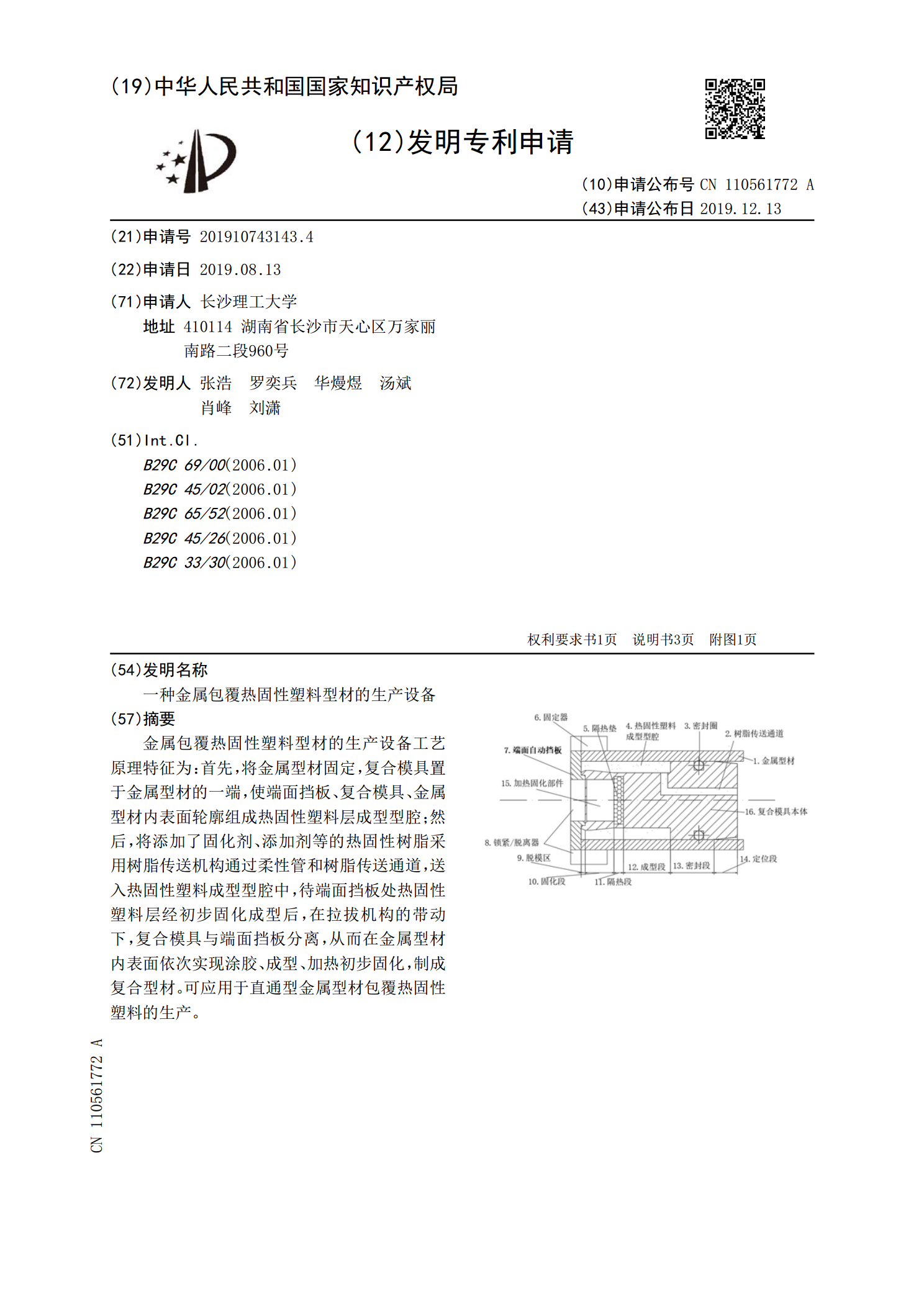

金属包覆热固性塑料复合型材的生产装置由拉拔机构、复合成型模具本体、树脂传送机构、柔性管、加热固化部件、隔热垫、分流器、密封圈、端面挡板、锁紧/脱离器等组成。首先,将金属型材固定,复合成型模具置于金属型材的一端,使端面挡板、复合成型模具本体、金属型材的外轮廓能形成一封闭的热固性塑料层成型型腔;然后,热固性树脂被送入成型型腔中,待端面挡板处热固性塑料层初步固化成型后,复合成型模具本体与端面挡板自动分离,从而复合成型模具在金属型材表面逐段实现涂胶、隔热、加压定型、加热固化等功能,制成热固性塑料包覆金属的复合型材

一种金属包覆热固性塑料型材的生产设备.pdf

金属包覆热固性塑料型材的生产设备工艺原理特征为:首先,将金属型材固定,复合模具置于金属型材的一端,使端面挡板、复合模具、金属型材内表面轮廓组成热固性塑料层成型型腔;然后,将添加了固化剂、添加剂等的热固性树脂采用树脂传送机构通过柔性管和树脂传送通道,送入热固性塑料成型型腔中,待端面挡板处热固性塑料层经初步固化成型后,在拉拔机构的带动下,复合模具与端面挡板分离,从而在金属型材内表面依次实现涂胶、成型、加热初步固化,制成复合型材。可应用于直通型金属型材包覆热固性塑料的生产。

一种塑料型材覆膜装置.pdf

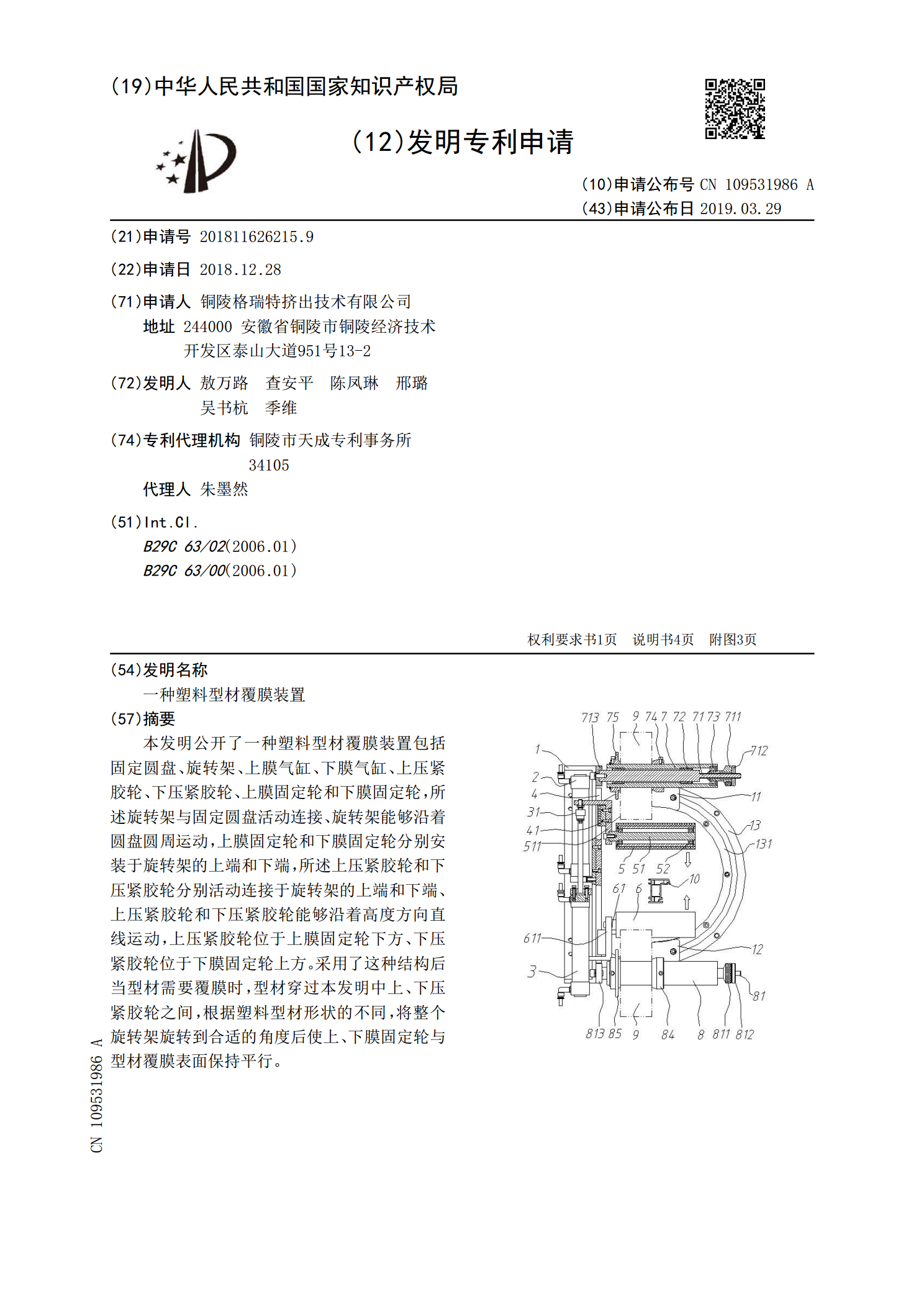

本发明公开了一种塑料型材覆膜装置包括固定圆盘、旋转架、上膜气缸、下膜气缸、上压紧胶轮、下压紧胶轮、上膜固定轮和下膜固定轮,所述旋转架与固定圆盘活动连接、旋转架能够沿着圆盘圆周运动,上膜固定轮和下膜固定轮分别安装于旋转架的上端和下端,所述上压紧胶轮和下压紧胶轮分别活动连接于旋转架的上端和下端、上压紧胶轮和下压紧胶轮能够沿着高度方向直线运动,上压紧胶轮位于上膜固定轮下方、下压紧胶轮位于下膜固定轮上方。采用了这种结构后当型材需要覆膜时,型材穿过本发明中上、下压紧胶轮之间,根据塑料型材形状的不同,将整个旋转架旋转