一种自动化注塑滚轮的设备.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种自动化注塑滚轮的设备.pdf

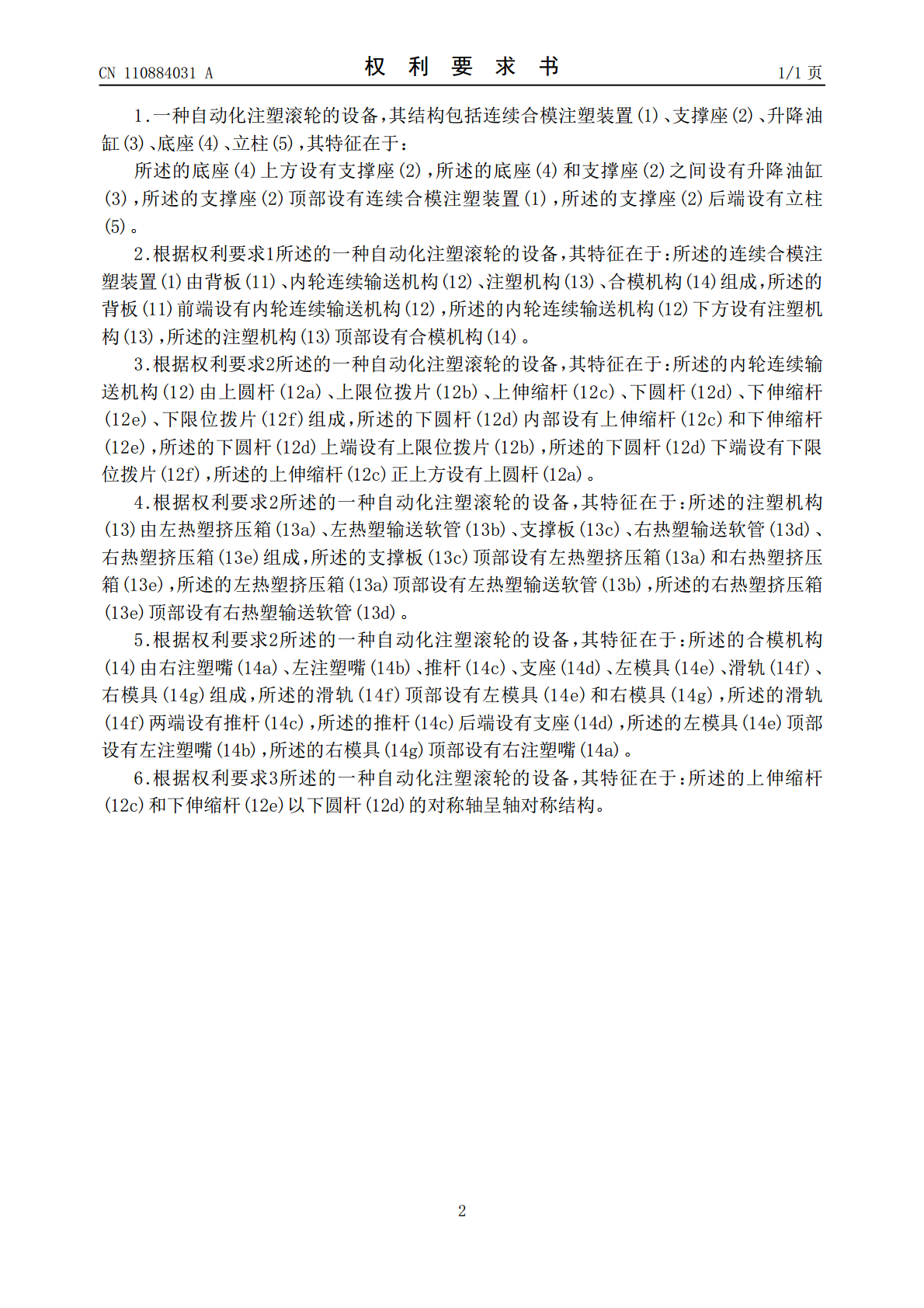

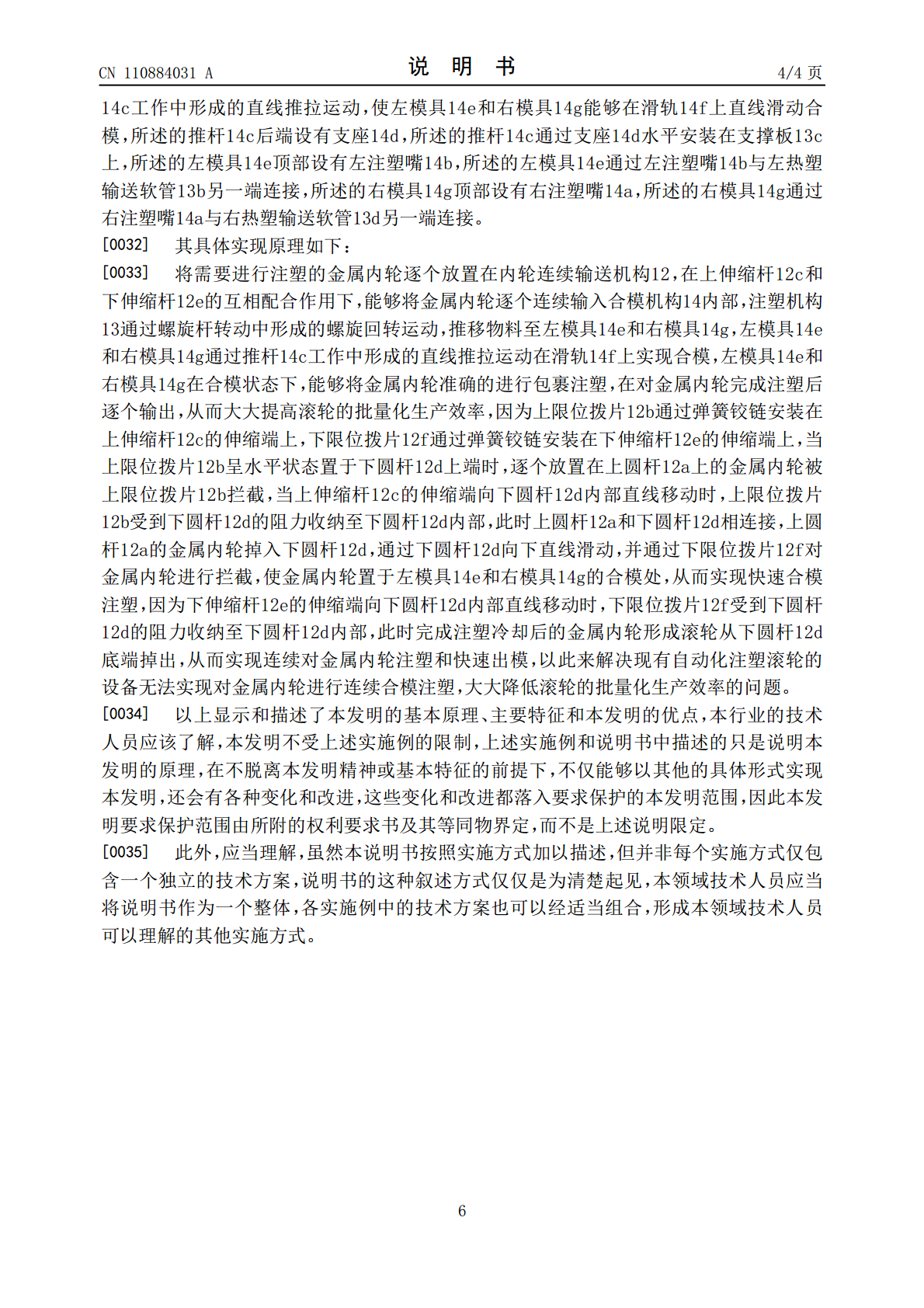

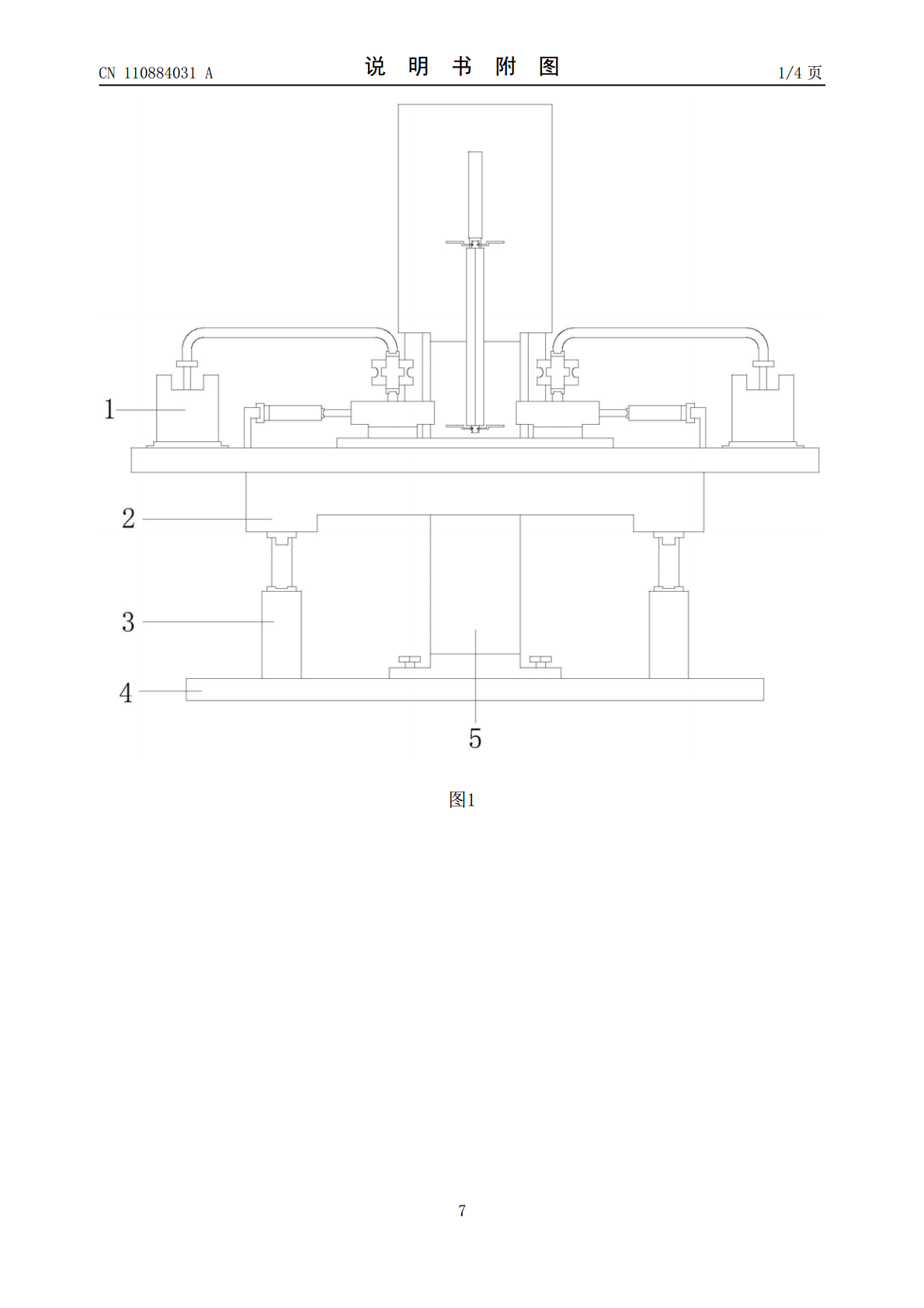

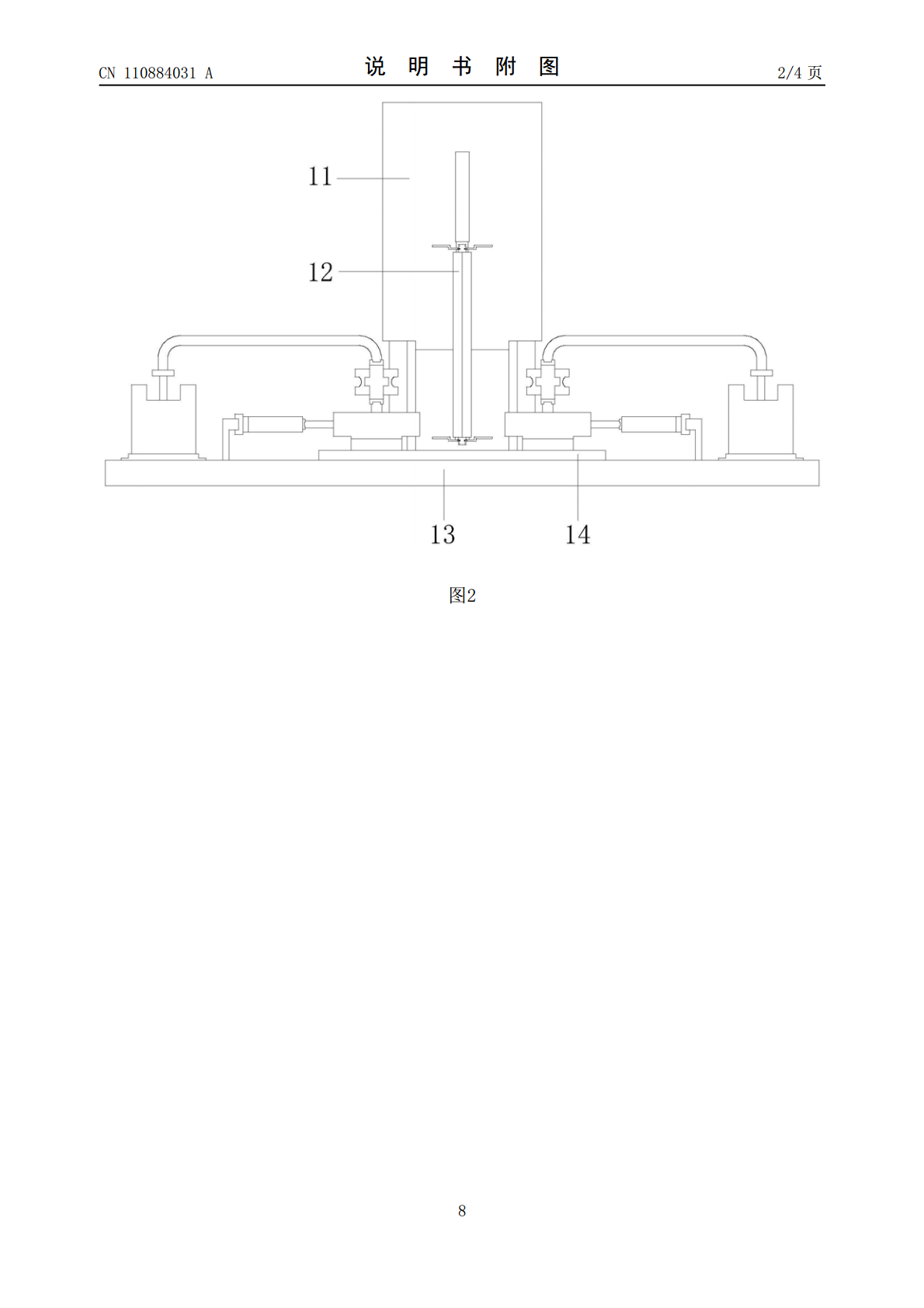

本发明公开了一种自动化注塑滚轮的设备,其结构包括连续合模注塑装置、支撑座、升降油缸、底座、立柱,本发明具有的效果:将需要进行注塑的金属内轮逐个放置在内轮连续输送机构,在上伸缩杆和下伸缩杆的互相配合作用下,能够将金属内轮逐个连续输入合模机构内部,注塑机构通过螺旋杆转动中形成的螺旋回转运动,推移物料至左模具和右模具,左模具和右模具通过推杆工作中形成的直线推拉运动在滑轨上实现合模,左模具和右模具在合模状态下,能够将金属内轮准确的进行包裹注塑,在对金属内轮完成注塑后逐个输出,从而大大提高滚轮的批量化生产效率。

一种自动化注塑运输设备.pdf

本发明公开一种自动化注塑运输设备,包括:固定支撑机构、传动机构、送料机构、夹取搬运机构、熔融机构、模具固定机构,固定支撑机构包括:支撑架、连接架、支撑板架和控制装置;连接架固定安装在支撑架的上端面上;支撑板架固定安装在连接架的侧端面;传动机构固定安装在连接架侧端面的支座上;控制装置固定安装在支撑板架的下端面;送料机构固定安装在支撑板架上端面的挡板上,送料机构可以将物料运输到熔融机构;夹取搬运机构固定安装在支撑架的上端面,夹取搬运机构用于搬运成品;熔融机构固定安装在连接架的上端面,熔融机构将物料进行热熔;模

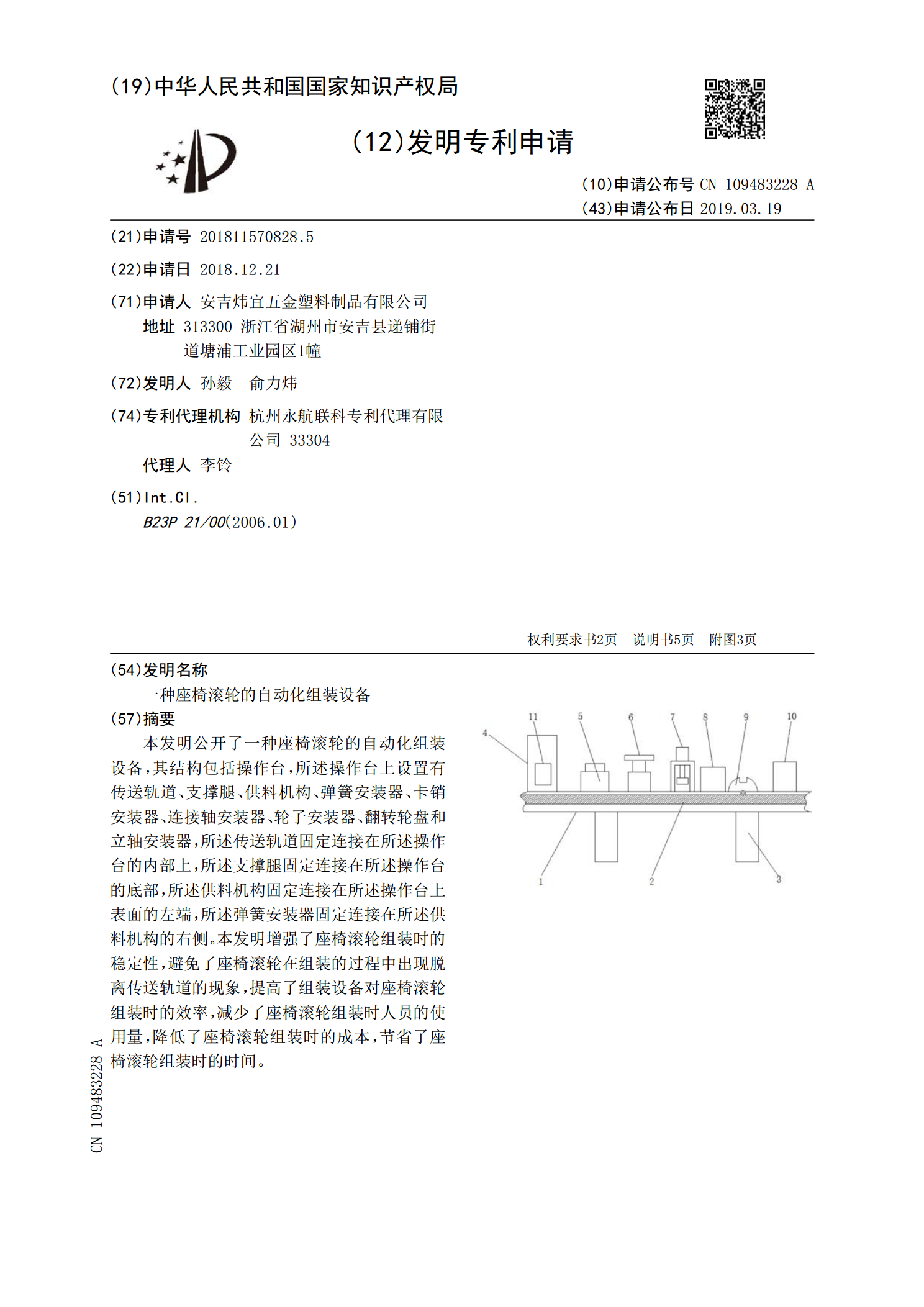

一种座椅滚轮的自动化组装设备.pdf

本发明公开了一种座椅滚轮的自动化组装设备,其结构包括操作台,所述操作台上设置有传送轨道、支撑腿、供料机构、弹簧安装器、卡销安装器、连接轴安装器、轮子安装器、翻转轮盘和立轴安装器,所述传送轨道固定连接在所述操作台的内部上,所述支撑腿固定连接在所述操作台的底部,所述供料机构固定连接在所述操作台上表面的左端,所述弹簧安装器固定连接在所述供料机构的右侧。本发明增强了座椅滚轮组装时的稳定性,避免了座椅滚轮在组装的过程中出现脱离传送轨道的现象,提高了组装设备对座椅滚轮组装时的效率,减少了座椅滚轮组装时人员的使用量,降

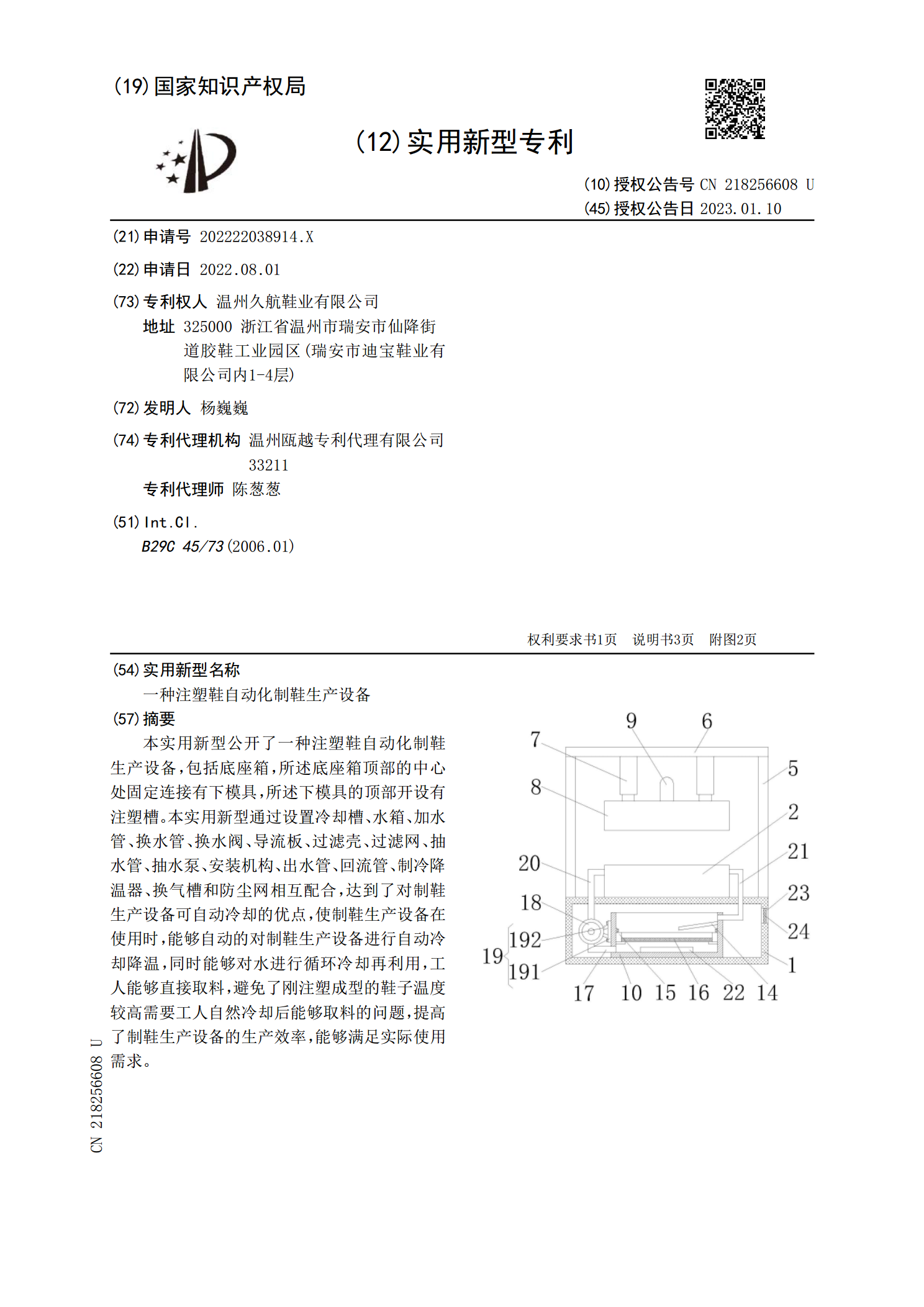

一种注塑鞋自动化制鞋生产设备.pdf

本实用新型公开了一种注塑鞋自动化制鞋生产设备,包括底座箱,所述底座箱顶部的中心处固定连接有下模具,所述下模具的顶部开设有注塑槽。本实用新型通过设置冷却槽、水箱、加水管、换水管、换水阀、导流板、过滤壳、过滤网、抽水管、抽水泵、安装机构、出水管、回流管、制冷降温器、换气槽和防尘网相互配合,达到了对制鞋生产设备可自动冷却的优点,使制鞋生产设备在使用时,能够自动的对制鞋生产设备进行自动冷却降温,同时能够对水进行循环冷却再利用,工人能够直接取料,避免了刚注塑成型的鞋子温度较高需要工人自然冷却后能够取料的问题,提高了

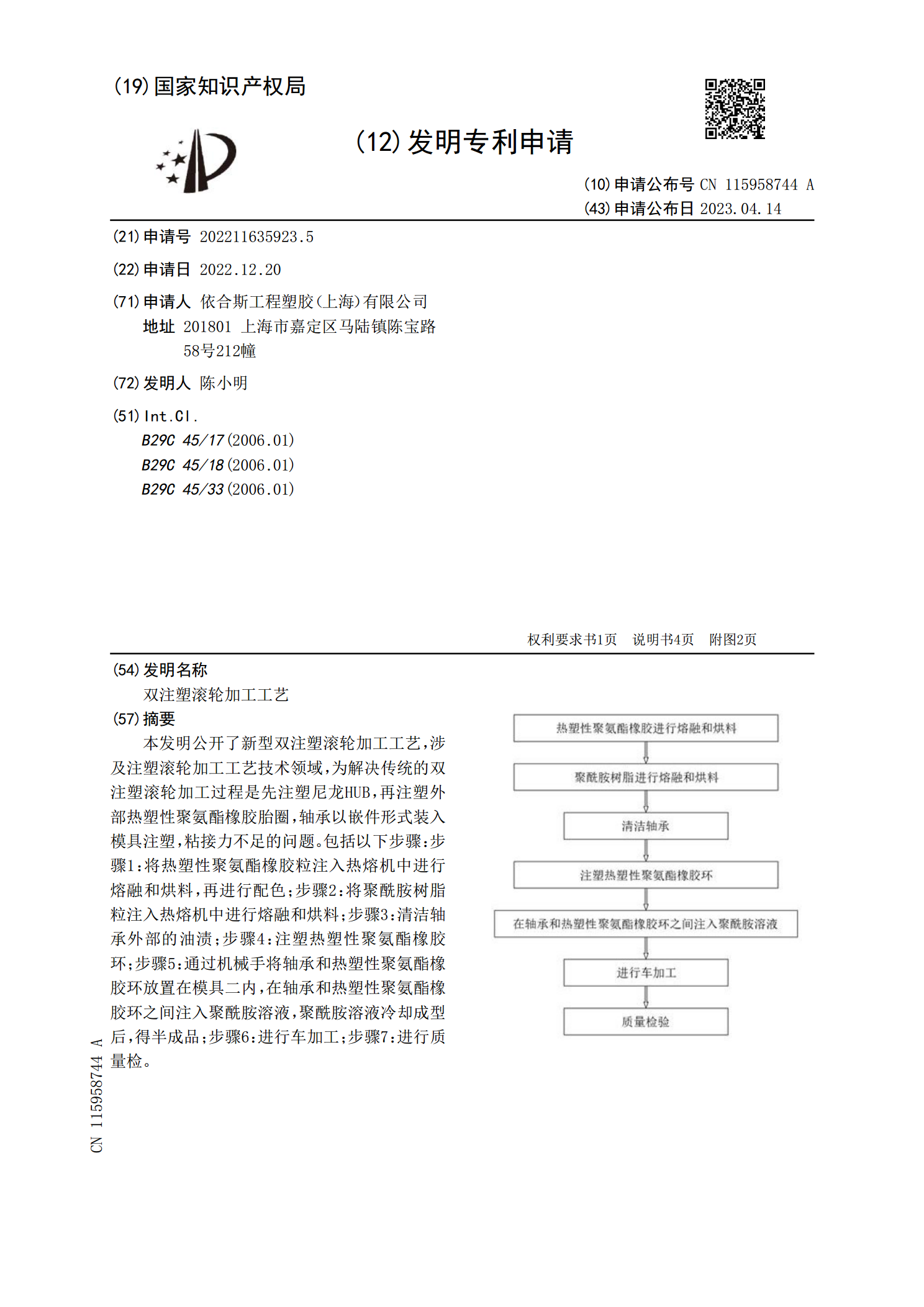

双注塑滚轮加工工艺.pdf

本发明公开了新型双注塑滚轮加工工艺,涉及注塑滚轮加工工艺技术领域,为解决传统的双注塑滚轮加工过程是先注塑尼龙HUB,再注塑外部热塑性聚氨酯橡胶胎圈,轴承以嵌件形式装入模具注塑,粘接力不足的问题。包括以下步骤:步骤1:将热塑性聚氨酯橡胶粒注入热熔机中进行熔融和烘料,再进行配色;步骤2:将聚酰胺树脂粒注入热熔机中进行熔融和烘料;步骤3:清洁轴承外部的油渍;步骤4:注塑热塑性聚氨酯橡胶环;步骤5:通过机械手将轴承和热塑性聚氨酯橡胶环放置在模具二内,在轴承和热塑性聚氨酯橡胶环之间注入聚酰胺溶液,聚酰胺溶液冷却成型