轮胎橡胶的制备工艺.pdf

涵蓄****09

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

轮胎橡胶的制备工艺.pdf

本发明公开了一种轮胎胎圈护胶的制备工艺,通过改进制备参数,使得轮胎耐久性能得到改善,可特别用于胎圈护胶。

包含橡胶组合物的轮胎及轮胎橡胶的制备方法.pdf

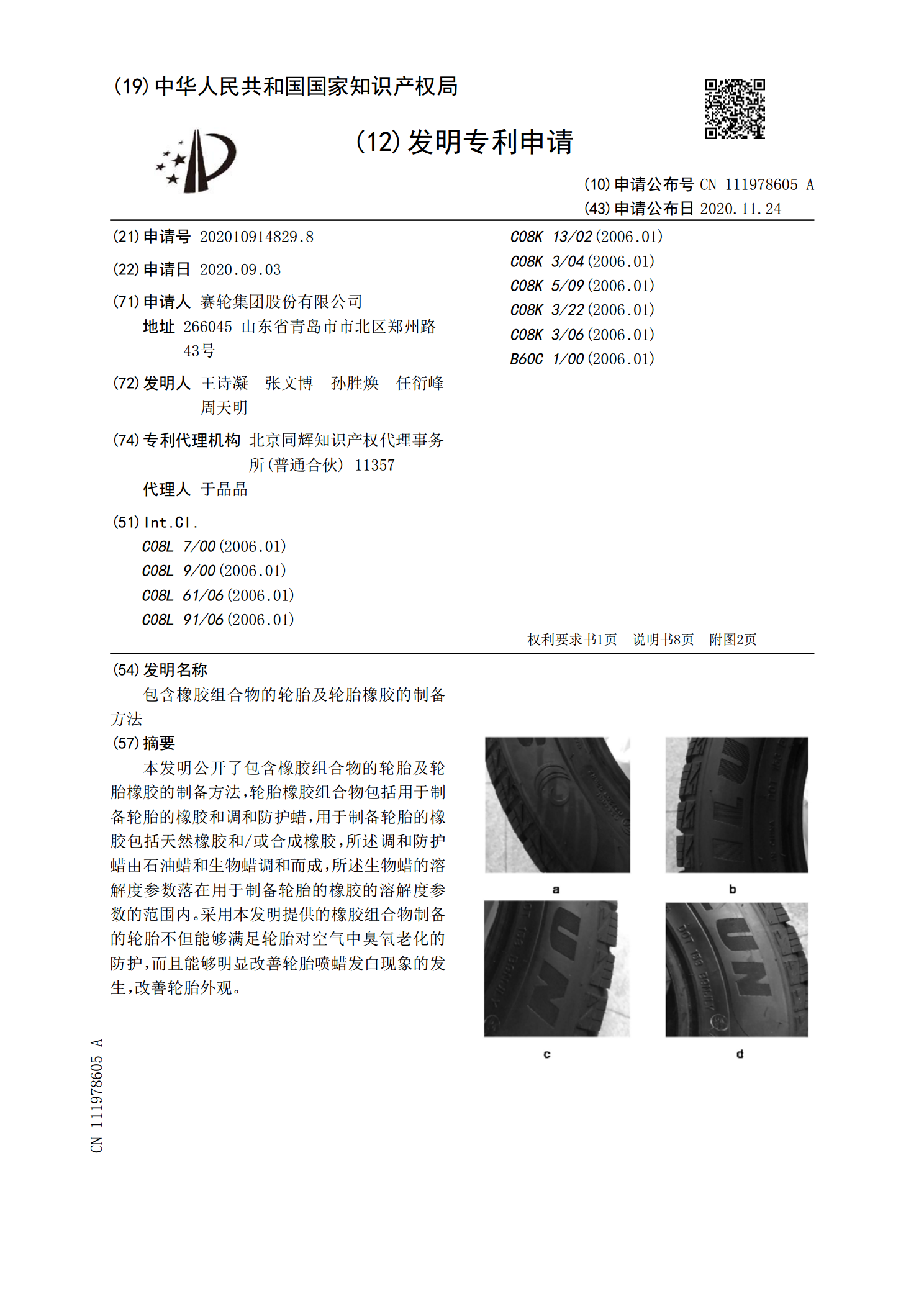

本发明公开了包含橡胶组合物的轮胎及轮胎橡胶的制备方法,轮胎橡胶组合物包括用于制备轮胎的橡胶和调和防护蜡,用于制备轮胎的橡胶包括天然橡胶和/或合成橡胶,所述调和防护蜡由石油蜡和生物蜡调和而成,所述生物蜡的溶解度参数落在用于制备轮胎的橡胶的溶解度参数的范围内。采用本发明提供的橡胶组合物制备的轮胎不但能够满足轮胎对空气中臭氧老化的防护,而且能够明显改善轮胎喷蜡发白现象的发生,改善轮胎外观。

轮胎用橡胶的制备方法.pdf

本发明涉及一种轮胎用橡胶的制备方法,属于橡胶制备领域。将天然橡胶制成质量分数为30~60%的胶乳;将纳米氧化锌、碳纳米管、聚丁二烯、蒙脱土,按上述四种原料的总重量与水的重量比为15~50:100,溶于水,得悬浊液;将胶乳与悬浊液混合均匀后进行共凝聚。本发明采用乳液共凝聚法制备橡胶,该方法可以保证原料均匀混合,确保所得产品的质量且本发明所述方法采用了碳纳米管、纳米氧化锌、蒙脱土等多种补强剂进行协调作用,保证了所得橡胶制品的强度,延长其磨耗寿命。

轮胎用导热橡胶的制备.pdf

北京化工大学硕士研究生学位论文二。一一年五月期:二十日保密论文注释:本学位论文属于保密范围在上年解密后适用鱼:兰:论文不含任何其他个心弋集体已经发表或撰写过的作品成果。对本文垒芏北京化工大学位论文原创性声明独立进行研究工作所取得的成果。除文中已经注明引用的内容外本的研究做出重要贡献的个人和集体均已在文中以明确方式标明。本人完全意识到本声明的法律结果由本人承担。关于论文使用授权的说明学位论文作者完全了解北京化工大学有关保留和使用学位论文的规定即:研究生在校攻读学位期间论文工作的知识产权单位属北京化

轮胎行业--橡胶工艺原理.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:《橡胶工艺原理》讲稿绪论一.橡胶材料的特点1.高弹性:弹性模量低伸长变形大有可恢复的变形并能在很宽的温度(-50~150℃)范围内保持弹性。2.粘弹性:橡胶材料在产生形变和恢复形变时受温度和时间的影响表现有明显的应力松弛和蠕变现象在震动或交变应力作用下产生滞后损失。3.电绝缘性:橡胶和塑料一样是电绝缘材料。4.有老化现象:如金属腐蚀、木材腐朽、岩石风化一样橡胶也会因为环境条件的变化而产生