一种减少晶圆厚度的方法.pdf

一吃****春晓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种减少晶圆厚度的方法.pdf

本发明提供了一种减少晶圆厚度的方法,包括以下步骤:(1)提供待减薄的半导体晶圆;(2)在砂轮转速3000~5000rmp下,对所述晶圆进行粗磨;(3)在砂轮转速3000~5000rmp下,对所述粗磨后的晶圆进行精磨,所述精磨的砂轮转速大于所述粗磨的砂轮转速;(4)对精磨后的晶圆进行湿法蚀刻,湿法蚀刻液为硝酸、氢氟酸、冰乙酸组成的混合酸液,混合酸液刻蚀的温度为‑10~‑15℃。本发明方法在研磨阶段,先进行粗磨然后进行精磨,并且精磨的砂轮转速大于粗磨的砂轮转速,在精磨后可以减少晶圆的内应力,并且使得精磨的切割

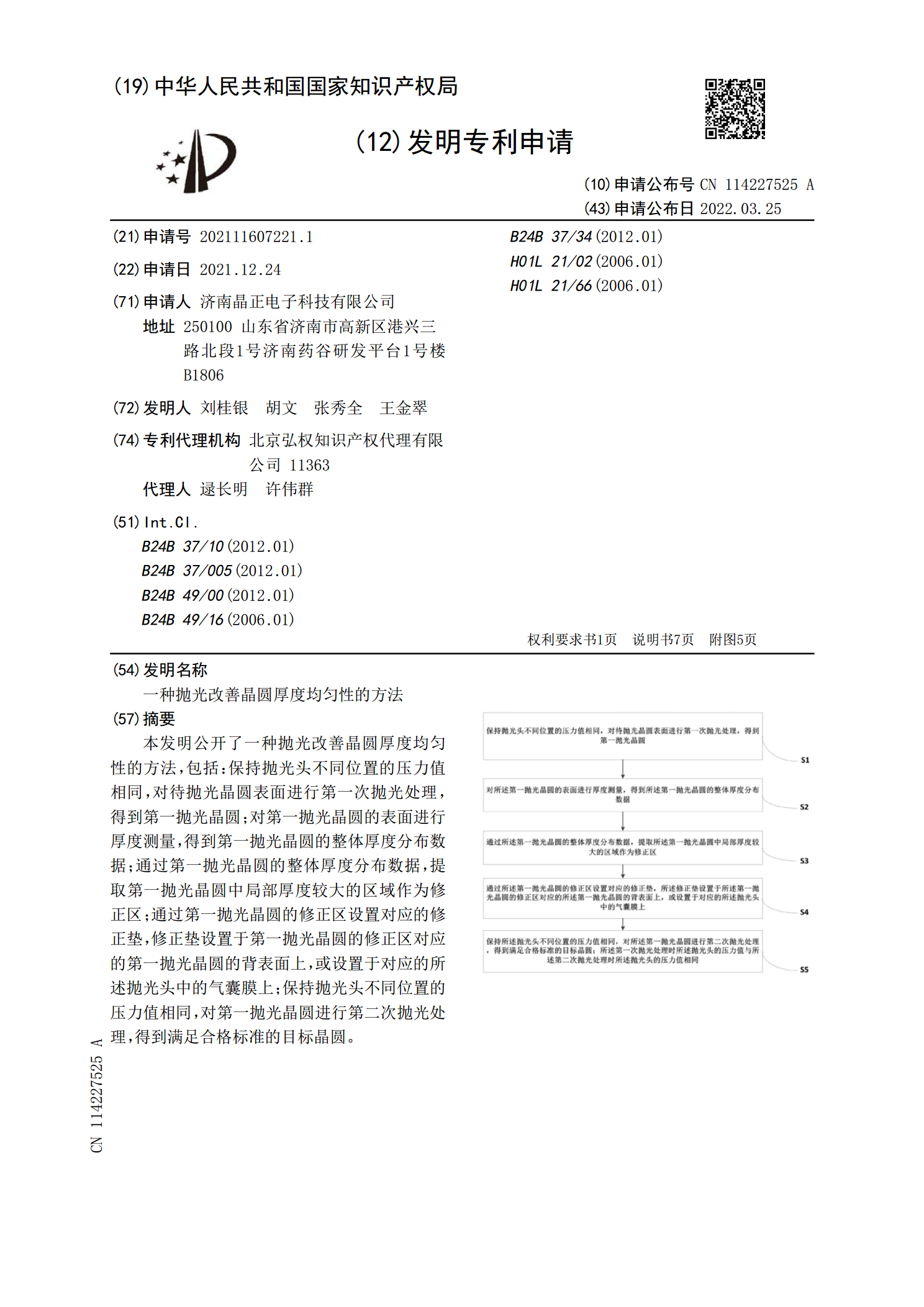

一种抛光改善晶圆厚度均匀性的方法.pdf

本发明公开了一种抛光改善晶圆厚度均匀性的方法,包括:保持抛光头不同位置的压力值相同,对待抛光晶圆表面进行第一次抛光处理,得到第一抛光晶圆;对第一抛光晶圆的表面进行厚度测量,得到第一抛光晶圆的整体厚度分布数据;通过第一抛光晶圆的整体厚度分布数据,提取第一抛光晶圆中局部厚度较大的区域作为修正区;通过第一抛光晶圆的修正区设置对应的修正垫,修正垫设置于第一抛光晶圆的修正区对应的第一抛光晶圆的背表面上,或设置于对应的所述抛光头中的气囊膜上;保持抛光头不同位置的压力值相同,对第一抛光晶圆进行第二次抛光处理,得到满足合

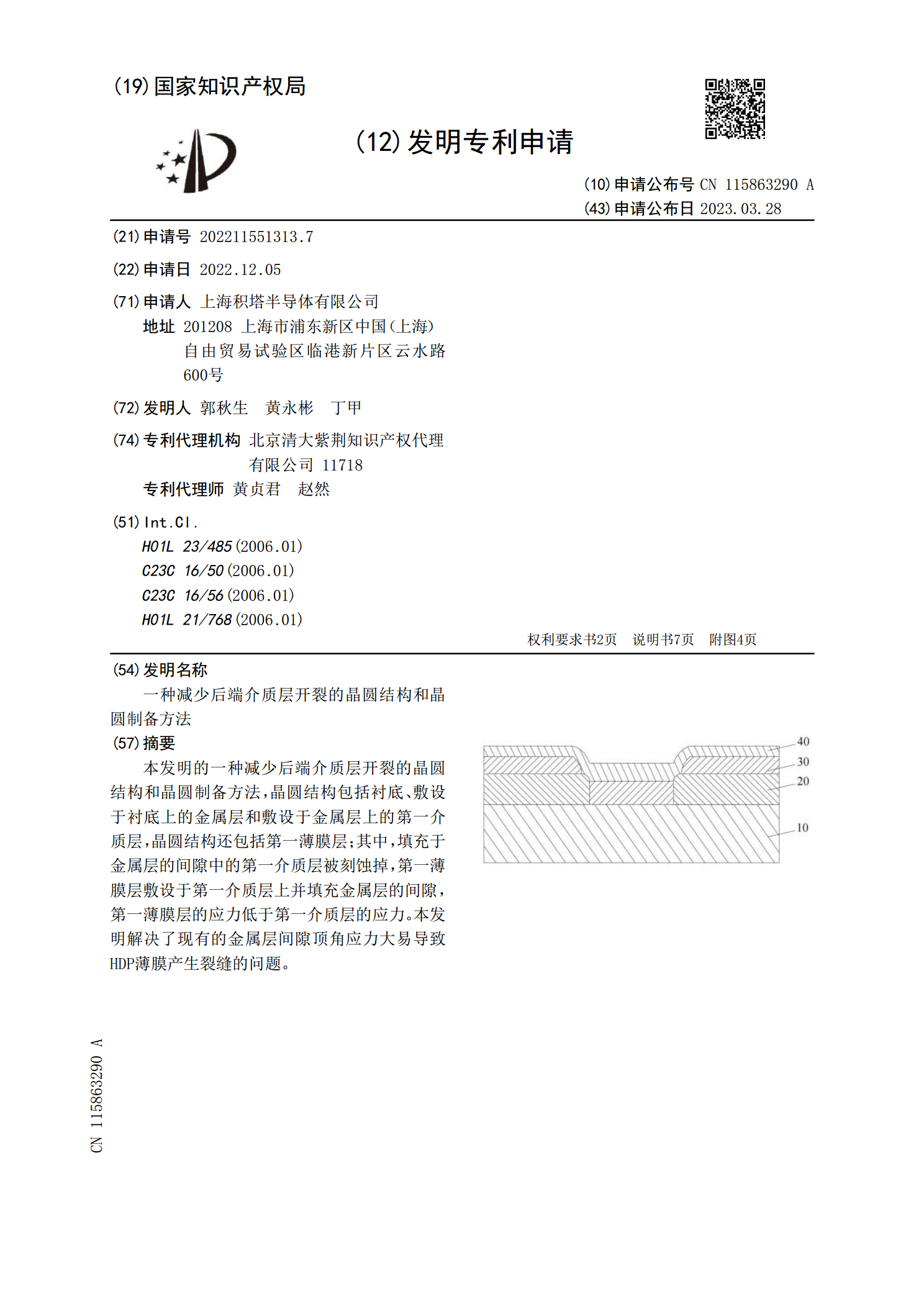

一种减少后端介质层开裂的晶圆结构和晶圆制备方法.pdf

本发明的一种减少后端介质层开裂的晶圆结构和晶圆制备方法,晶圆结构包括衬底、敷设于衬底上的金属层和敷设于金属层上的第一介质层,晶圆结构还包括第一薄膜层;其中,填充于金属层的间隙中的第一介质层被刻蚀掉,第一薄膜层敷设于第一介质层上并填充金属层的间隙,第一薄膜层的应力低于第一介质层的应力。本发明解决了现有的金属层间隙顶角应力大易导致HDP薄膜产生裂缝的问题。

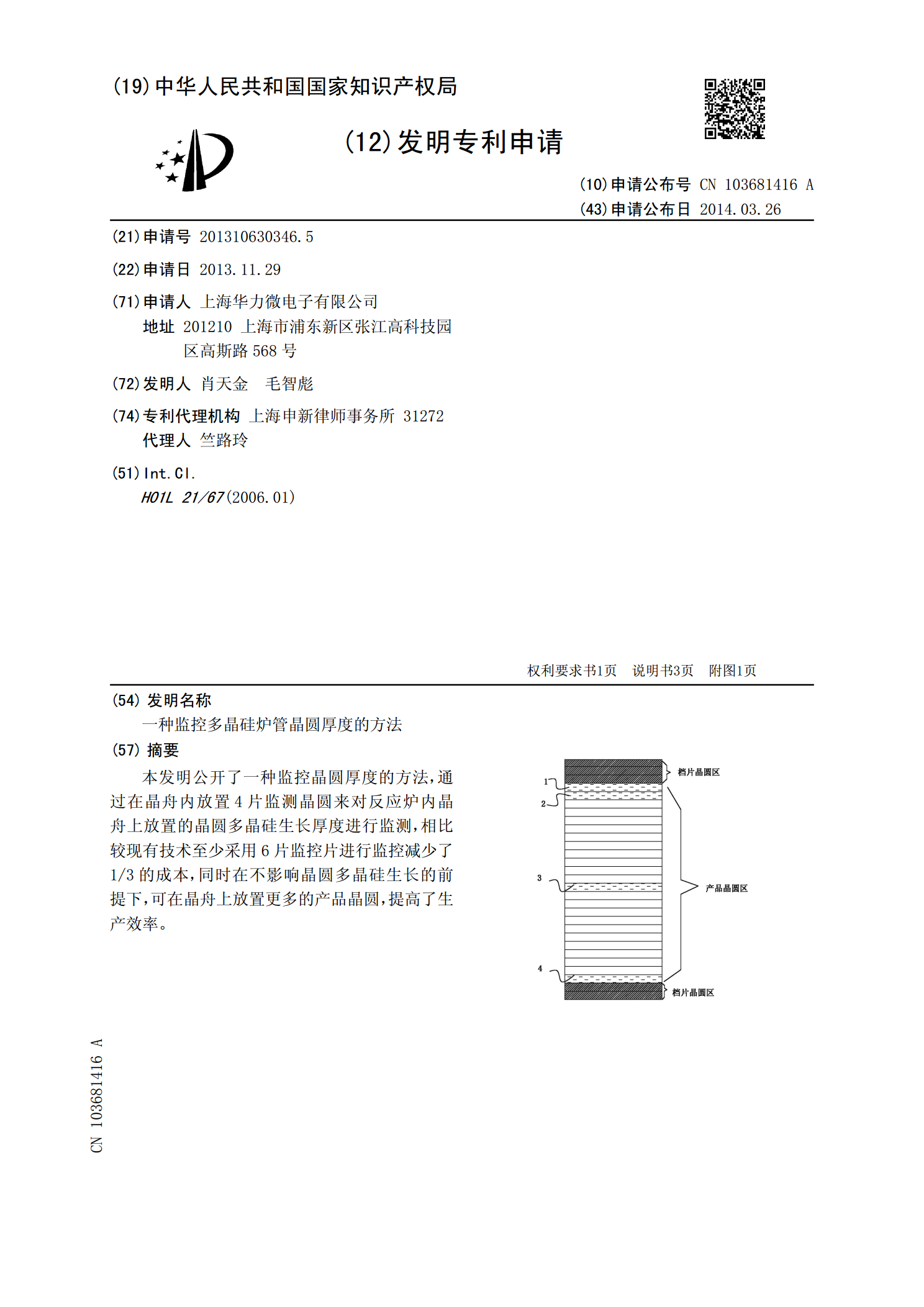

一种监控多晶硅炉管晶圆厚度的方法.pdf

本发明公开了一种监控晶圆厚度的方法,通过在晶舟内放置4片监测晶圆来对反应炉内晶舟上放置的晶圆多晶硅生长厚度进行监测,相比较现有技术至少采用6片监控片进行监控减少了1/3的成本,同时在不影响晶圆多晶硅生长的前提下,可在晶舟上放置更多的产品晶圆,提高了生产效率。

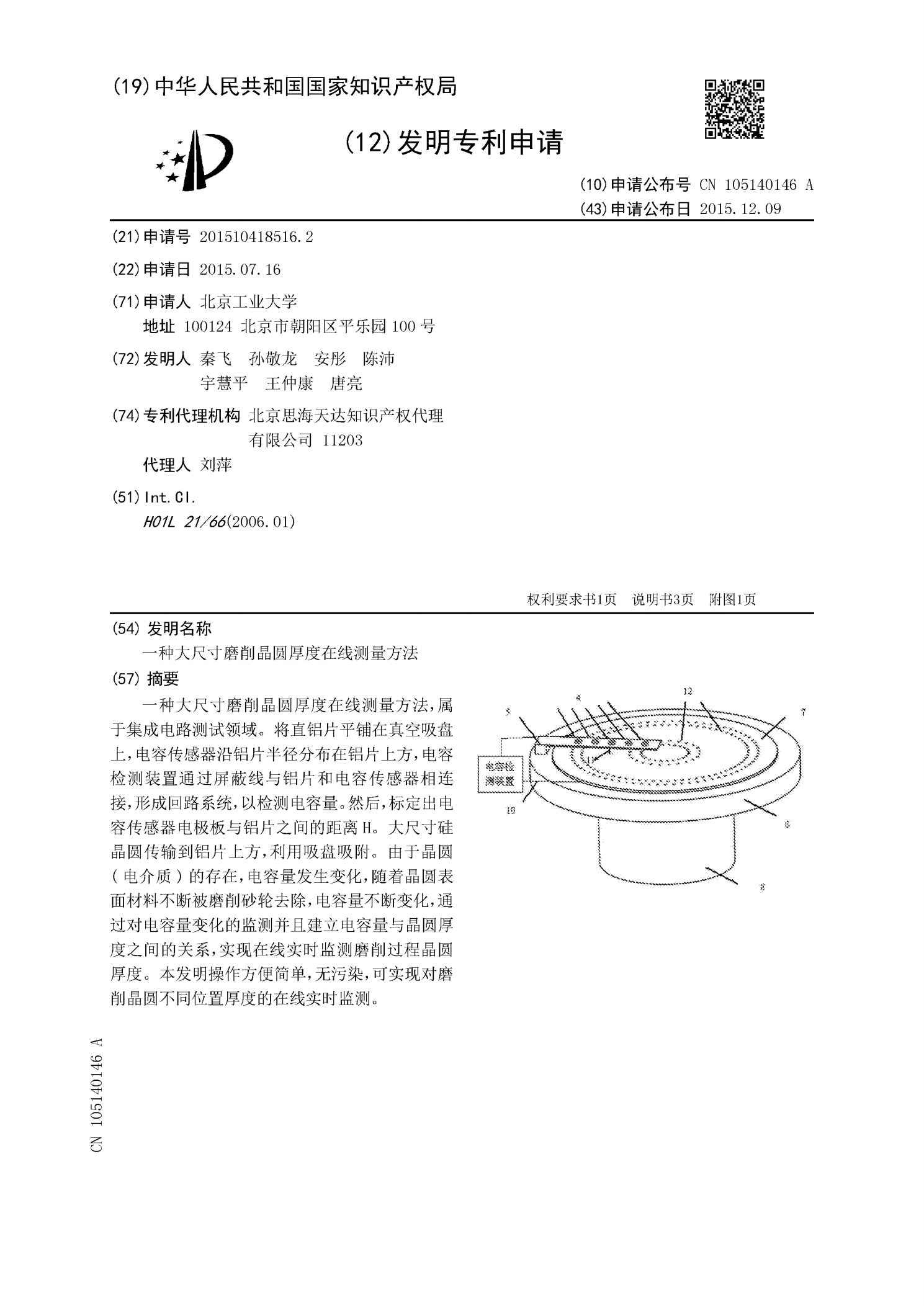

一种大尺寸磨削晶圆厚度在线测量方法.pdf

一种大尺寸磨削晶圆厚度在线测量方法,属于集成电路测试领域。将直铝片平铺在真空吸盘上,电容传感器沿铝片半径分布在铝片上方,电容检测装置通过屏蔽线与铝片和电容传感器相连接,形成回路系统,以检测电容量。然后,标定出电容传感器电极板与铝片之间的距离H。大尺寸硅晶圆传输到铝片上方,利用吸盘吸附。由于晶圆(电介质)的存在,电容量发生变化,随着晶圆表面材料不断被磨削砂轮去除,电容量不断变化,通过对电容量变化的监测并且建立电容量与晶圆厚度之间的关系,实现在线实时监测磨削过程晶圆厚度。本发明操作方便简单,无污染,可实现对磨