一种铜/钢复合注塑模具的增材制造方法.pdf

黛娥****ak

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种铜/钢复合注塑模具的增材制造方法.pdf

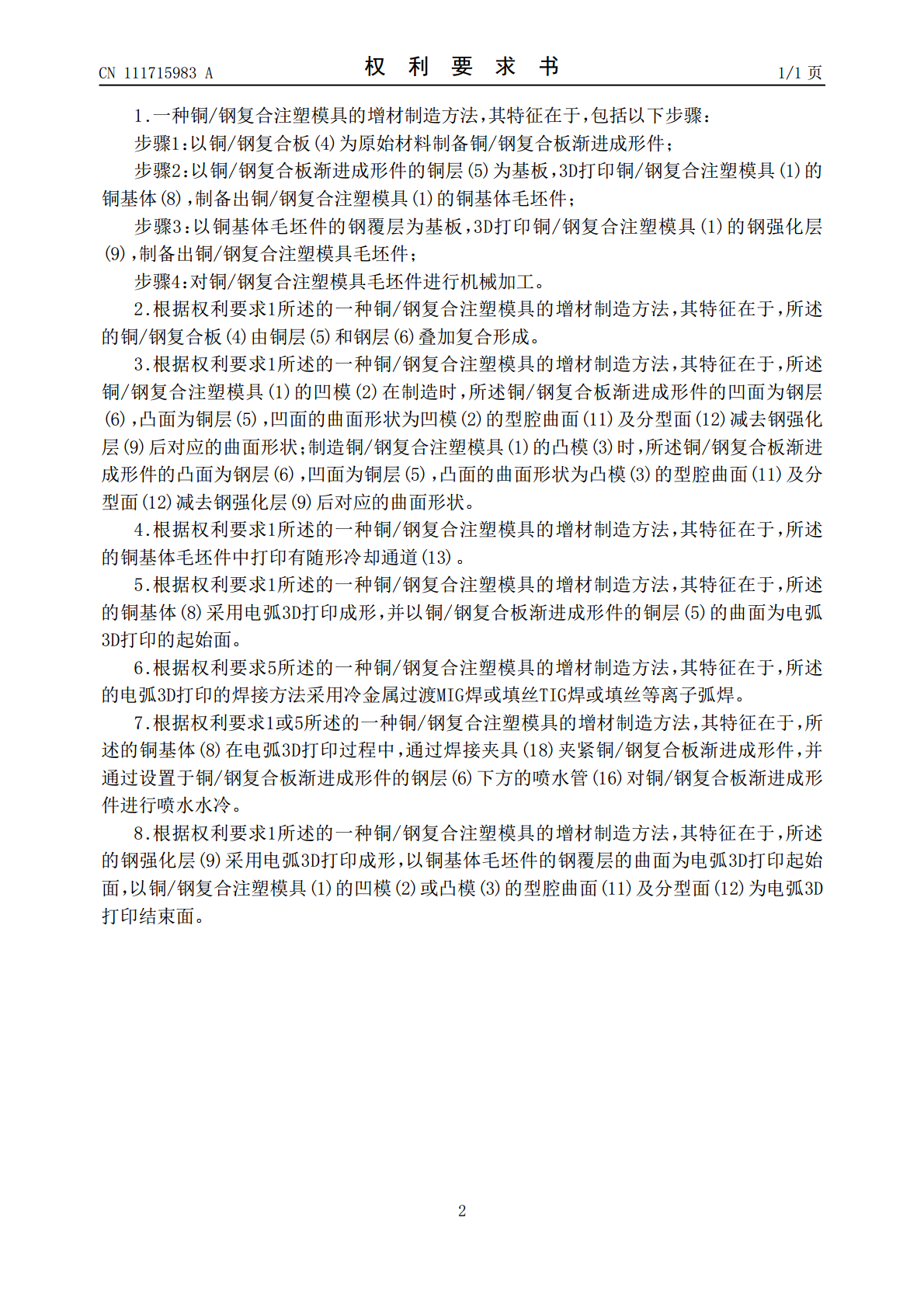

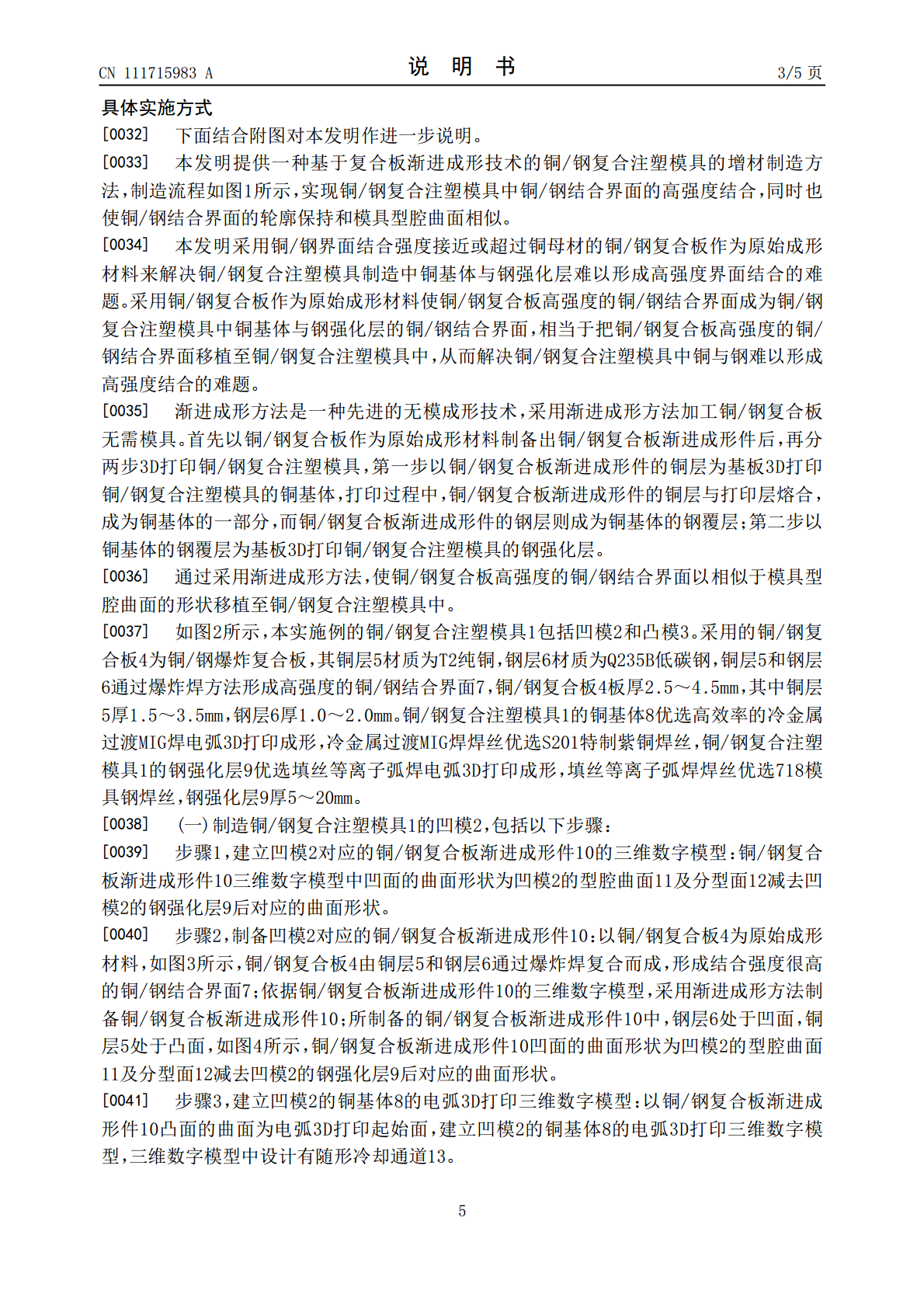

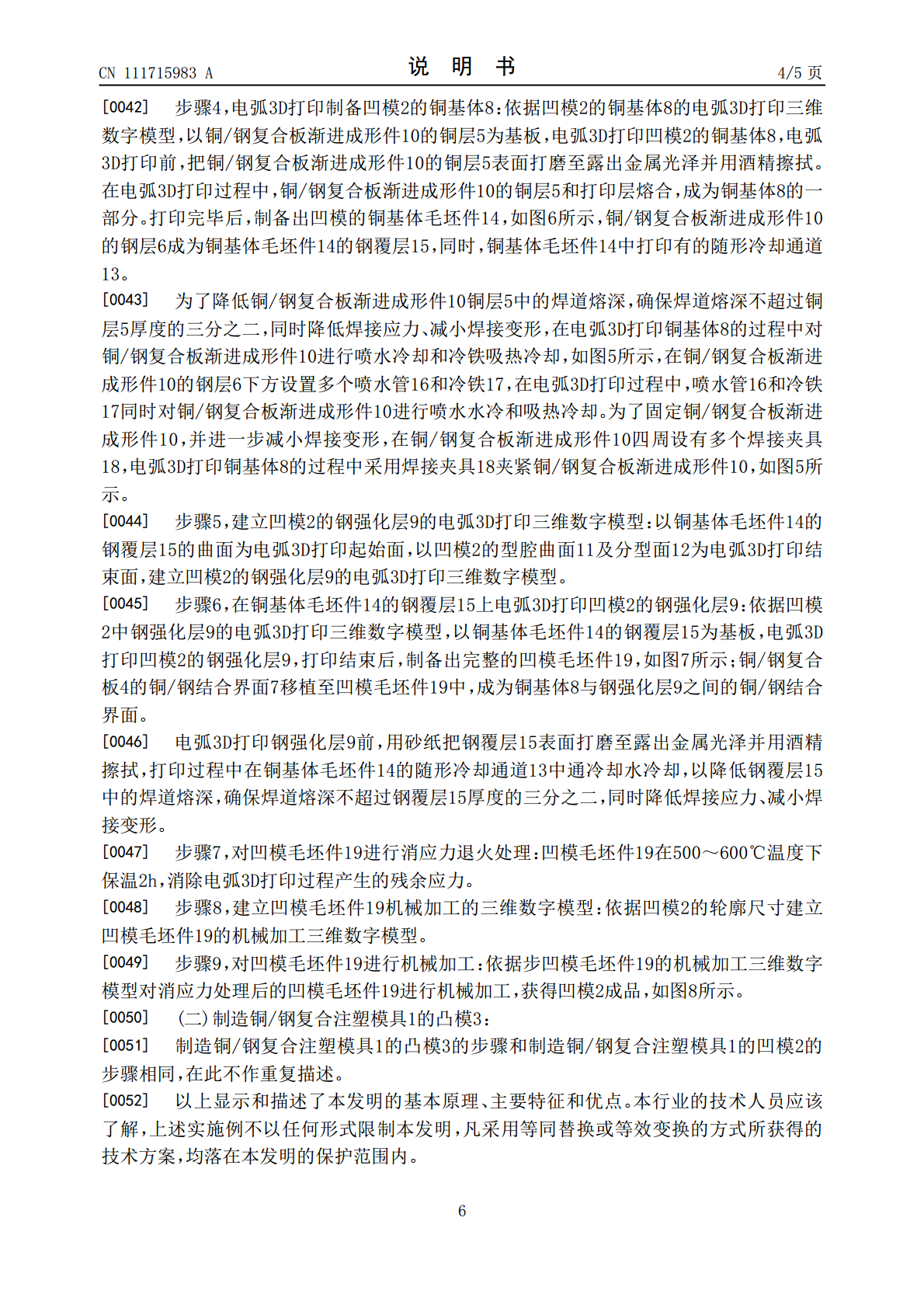

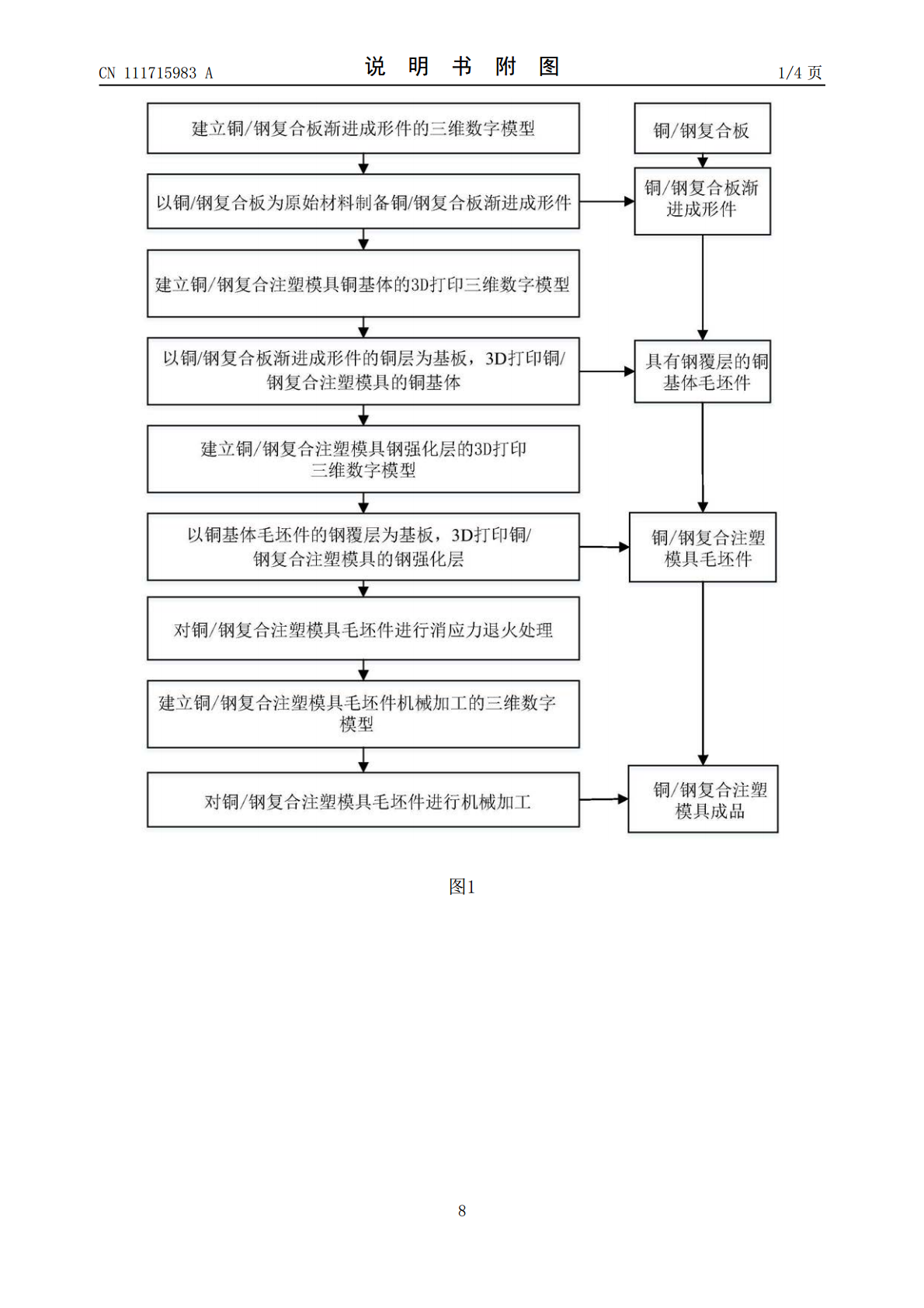

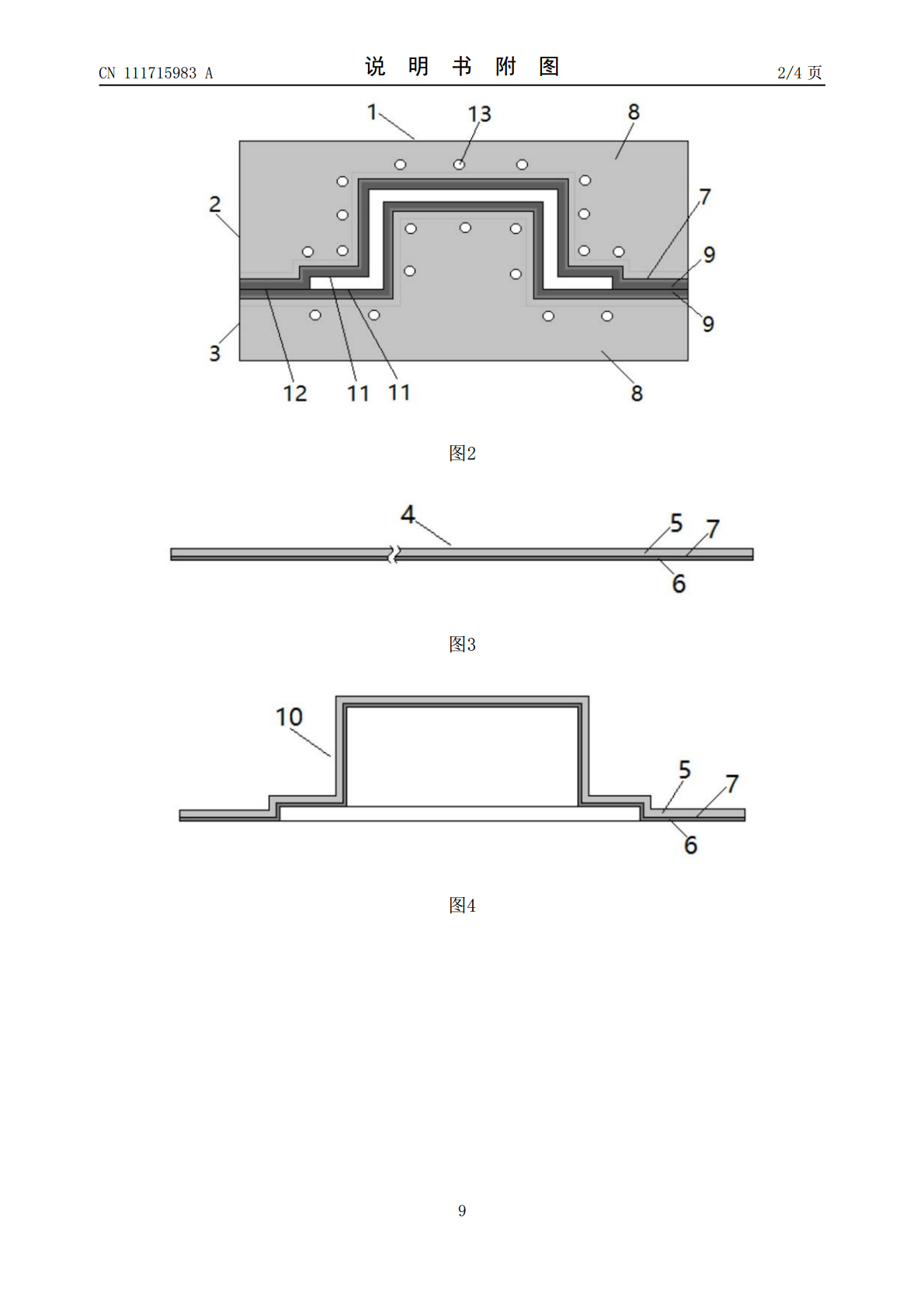

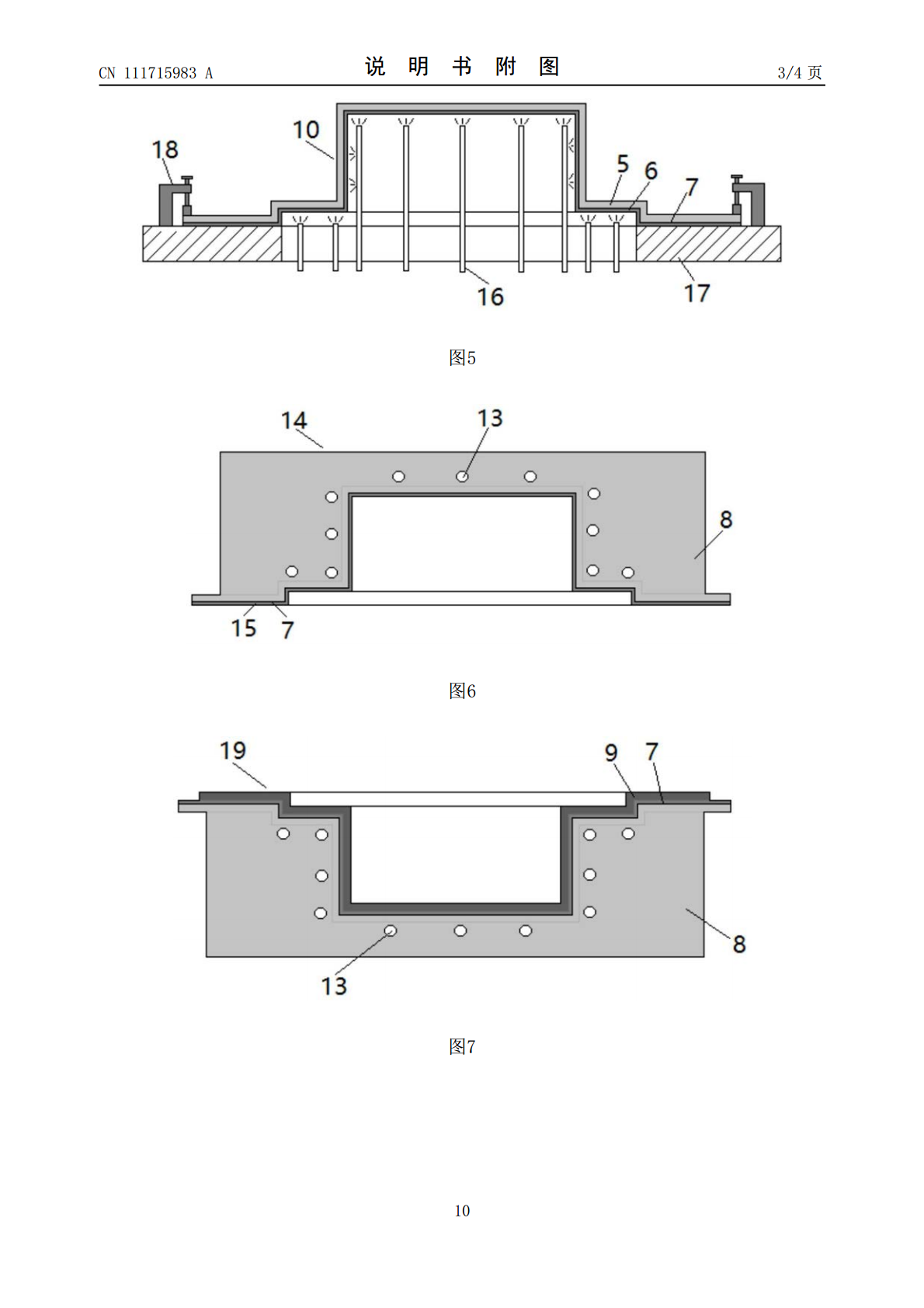

本发明公开了一种铜/钢复合注塑模具的增材制造方法,包括如下步骤:以铜/钢复合板作为原始成形材料,先采用渐进成形方法制备铜/钢复合板渐进成形件,再以铜/钢复合板渐进成形件的铜层为基板3D打印铜/钢复合注塑模具的铜基体毛坯件,最后以铜基体毛坯件的钢覆层为基板3D打印铜/钢复合注塑模具的钢强化层。本发明把铜/钢复合板高强度的铜/钢结合界面移植至铜/钢复合注塑模具中,解决了铜/钢复合注塑模具中铜基体与钢强化层难以高强度结合的难题,同时,铜/钢复合注塑模具中铜/钢结合界面轮廓保持和模具型腔曲面相似,钢强化层厚度均匀

一种GMAW电弧增材制造铜-钢复合材料的制备方法.pdf

本发明公开的一种GMAW电弧增材制造铜‑钢复合材料的制备方法,具体操作步骤为:步骤1:首先将低碳钢板表面进行机械打磨,除去表面附着的铁锈,然后放入超声波仪器中进行无水乙醇清洗,以除去低碳钢表面的油污,最后将处理好的低碳钢板放入真空箱式加热炉中进行预热处理;步骤2:将低碳钢焊丝和纯铜焊丝进行表面处理;步骤3:采用熔化极气体保护焊技术,进行电弧增材堆焊,得到铜‑钢复合双金属薄壁墙体结构。该方法解决了目前铜/钢异质材料间存在的常见焊接缺陷等问题,极大程度上提高了复合材料的力学性能。

铜钢MIG复合增材制造组织及性能研究.docx

铜钢MIG复合增材制造组织及性能研究铜钢MIG复合增材制造组织及性能研究摘要:近年来,增材制造(AM)技术逐渐发展成为制造业的热点领域之一。其中,MIG焊接技术作为一种常见的AM技术,具有操作简单、成本低廉的特点,广泛应用于金属复合材料的制备过程中。本文以铜和钢为材料,利用MIG技术进行复合增材制造,通过组织和性能测试对其进行研究。研究结果表明,所制备的铜钢复合材料具有良好的组织和性能,可应用于各种工程领域。关键词:增材制造;MIG焊接;铜钢复合材料;组织;性能1.引言增材制造技术是一种将材料逐层堆叠或逐

一种蜂窝加植钉界面结构的铜/钢复合注塑模具制造方法.pdf

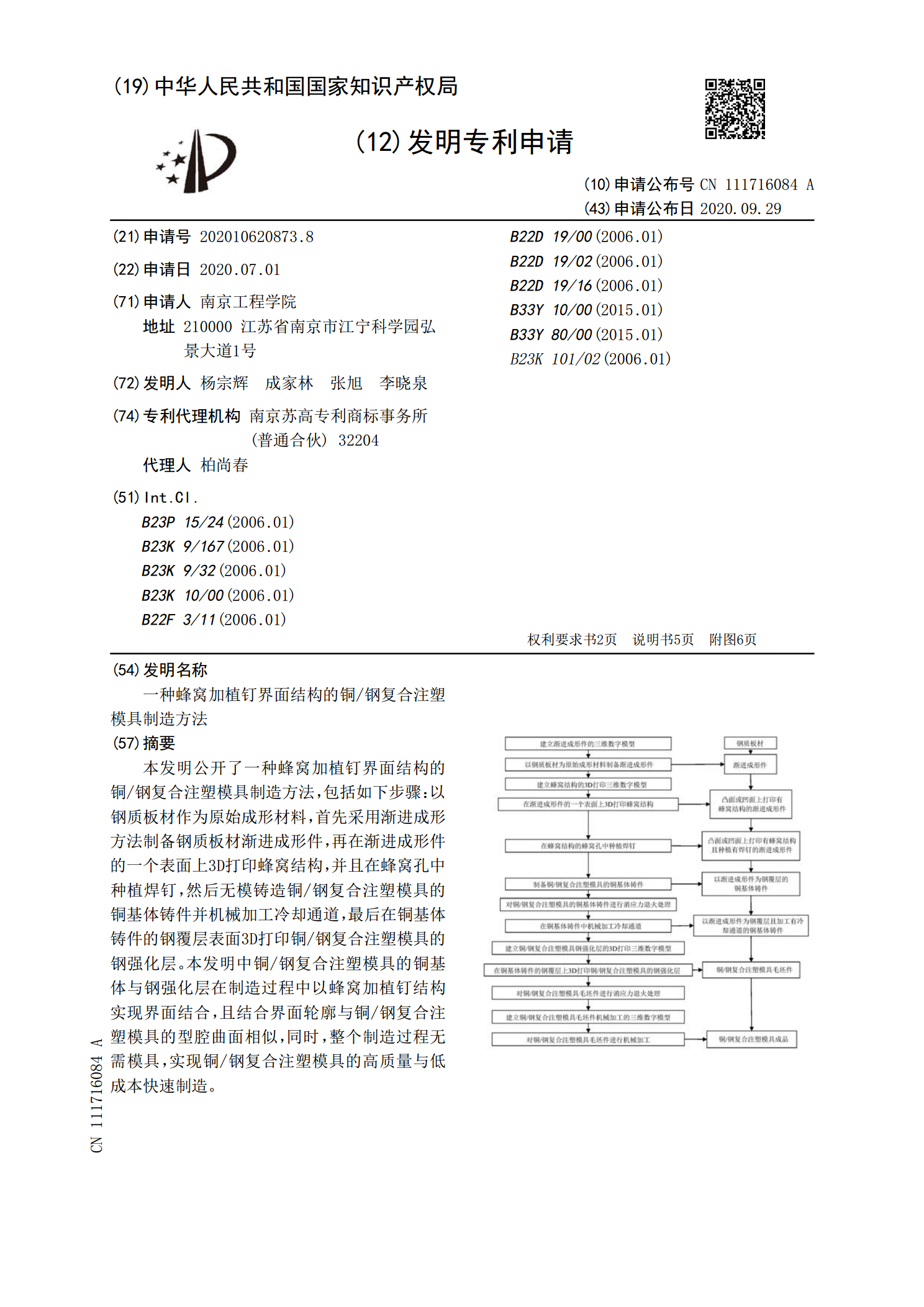

本发明公开了一种蜂窝加植钉界面结构的铜/钢复合注塑模具制造方法,包括如下步骤:以钢质板材作为原始成形材料,首先采用渐进成形方法制备钢质板材渐进成形件,再在渐进成形件的一个表面上3D打印蜂窝结构,并且在蜂窝孔中种植焊钉,然后无模铸造铜/钢复合注塑模具的铜基体铸件并机械加工冷却通道,最后在铜基体铸件的钢覆层表面3D打印铜/钢复合注塑模具的钢强化层。本发明中铜/钢复合注塑模具的铜基体与钢强化层在制造过程中以蜂窝加植钉结构实现界面结合,且结合界面轮廓与铜/钢复合注塑模具的型腔曲面相似,同时,整个制造过程无需模具,

一种激光增材制造铝铜复合制件的方法.pdf

本发明涉及铝合金与铜复合材料制件加工技术领域内一种激光增材制造铝铜复合制件的方法。首先制造铝合金基材的制件,然后在铝合金基材制件需要镶嵌铜合金的部位预留镶嵌空间,通过激光光束分层选择性熔覆铜合金粉层,制作成设定尺寸的铜合金嵌件,所述铜合金粉层与铝合金的基材表面设有渐进过渡层,所述渐进过渡层的厚度为1.5~3mm,所述渐进过渡层的合金成份的质量配比为:Si:8~10%,Cu:10~15%,Ag:0.3~0.8%,Ni:0.65~0.85%,Mg:0.70~0.85%,余量为Al粉,总量为100%;所述铜合金