一种整体PCD刀具激光加工方法.pdf

是你****深呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种整体PCD刀具激光加工方法.pdf

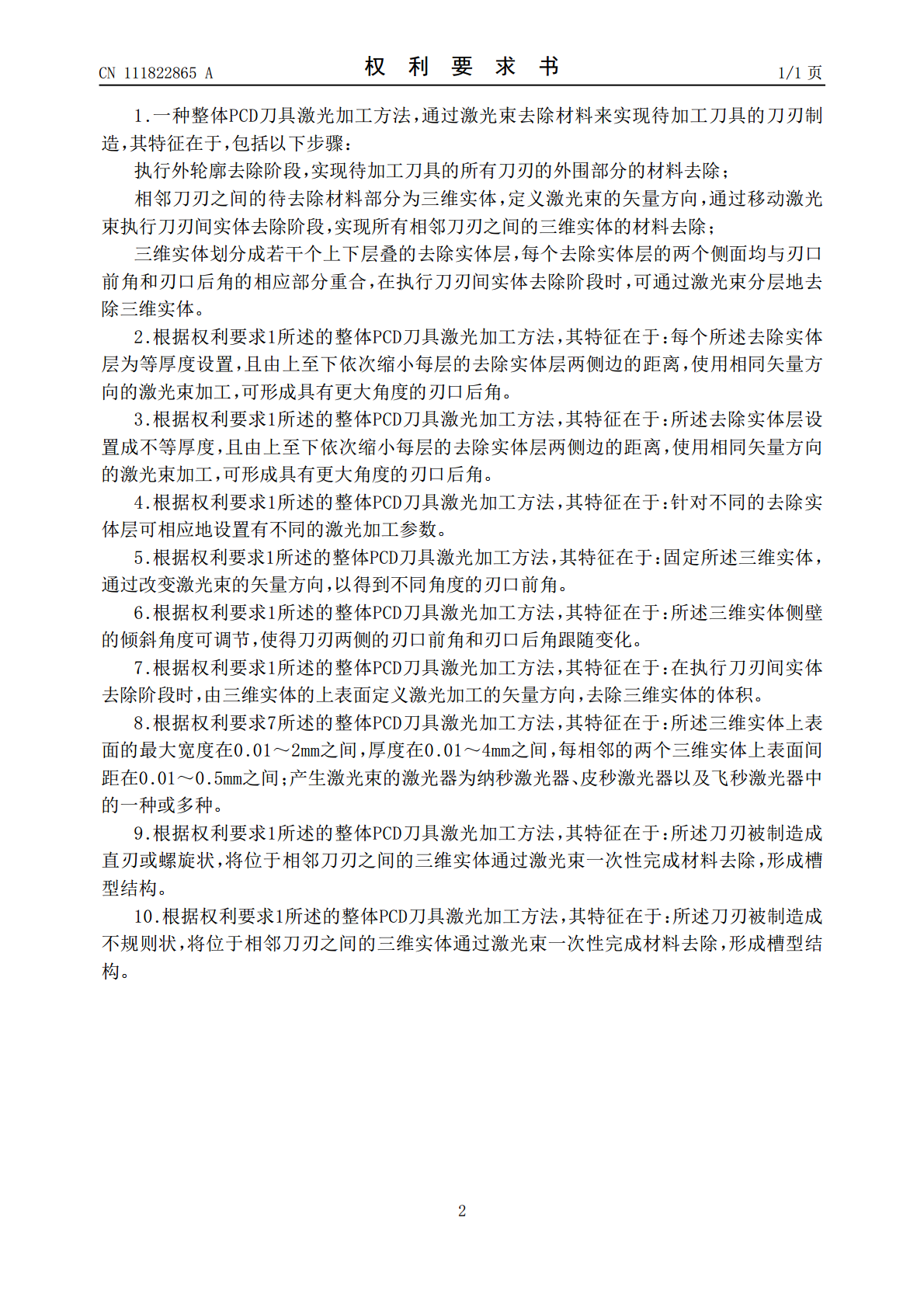

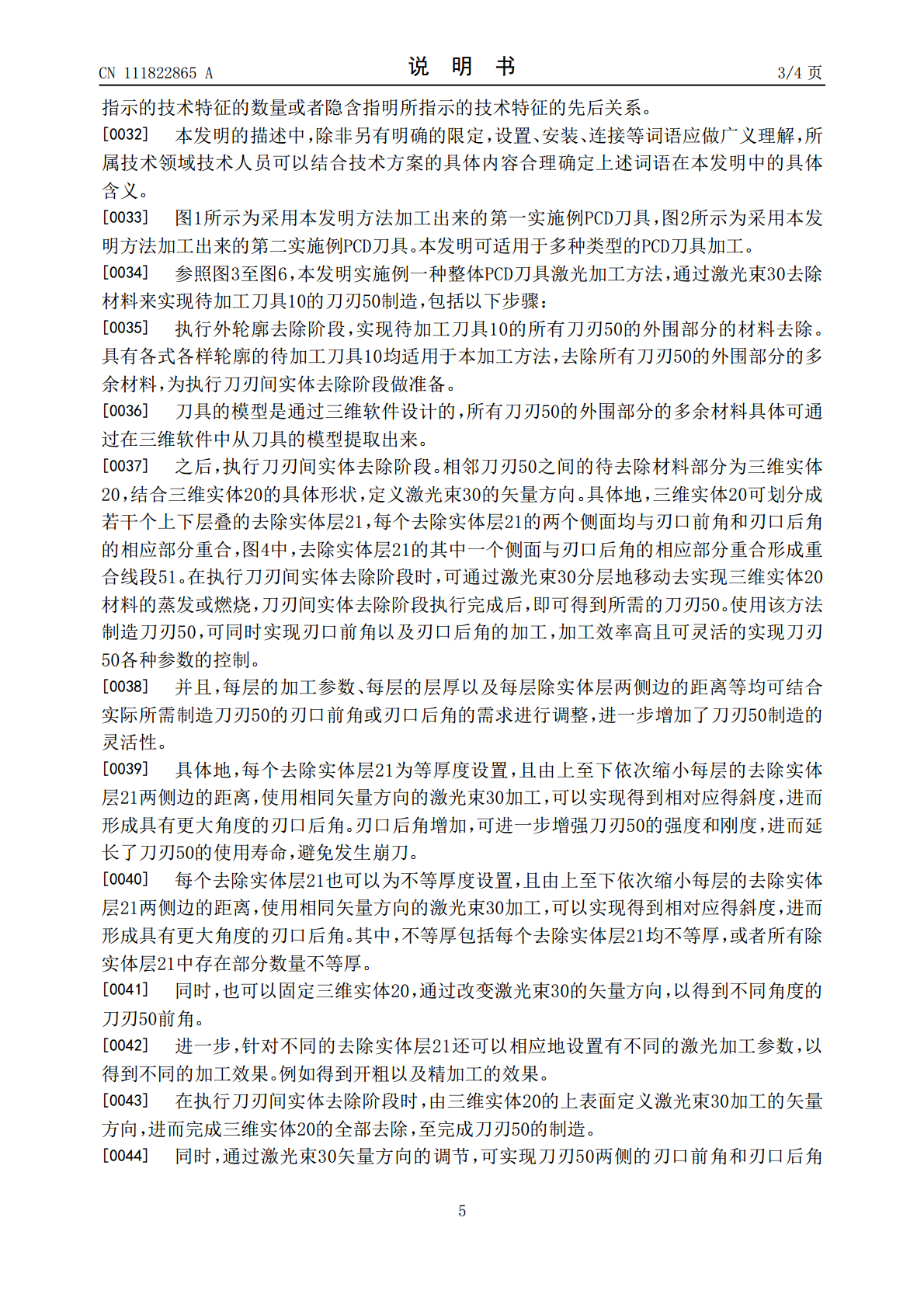

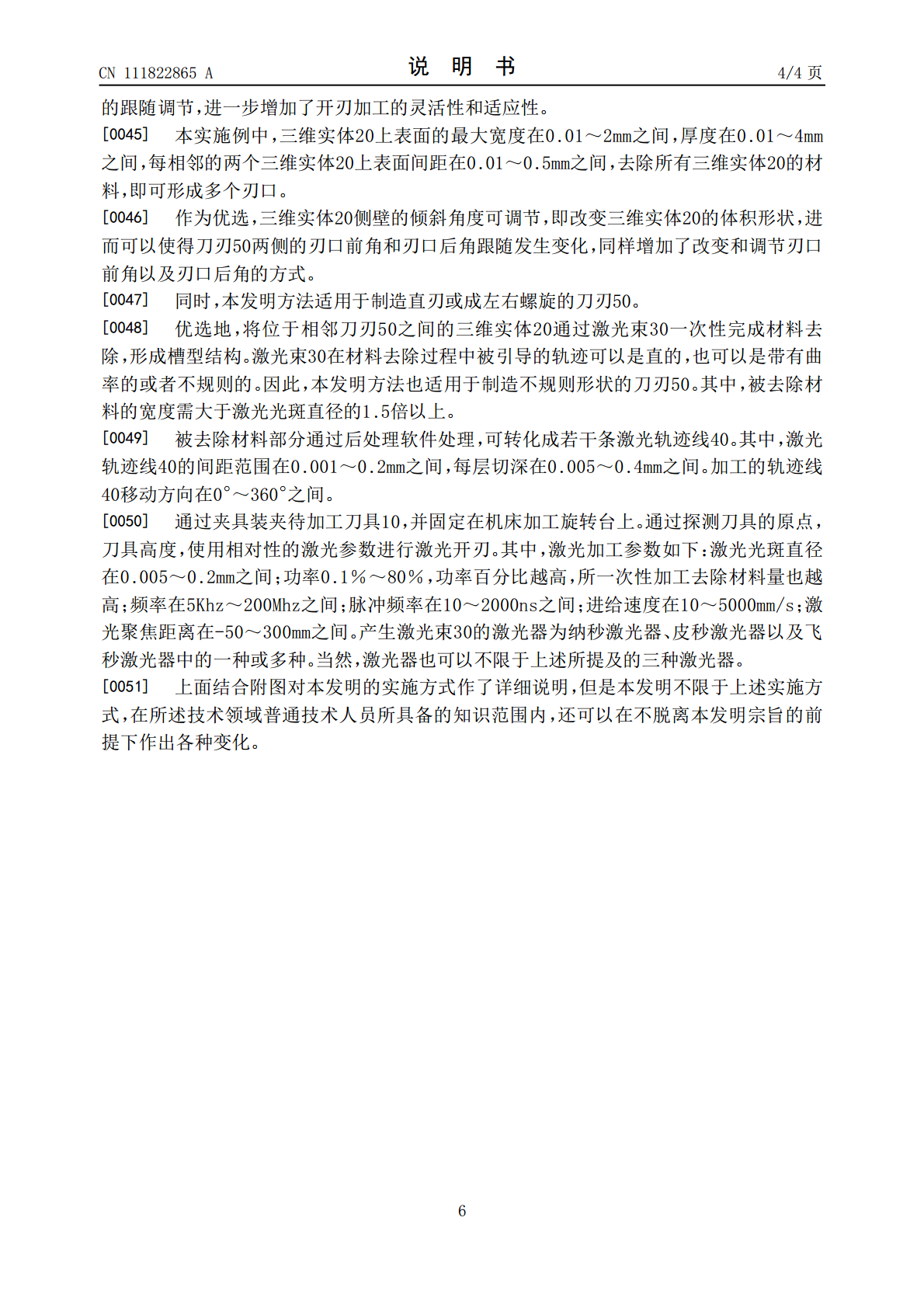

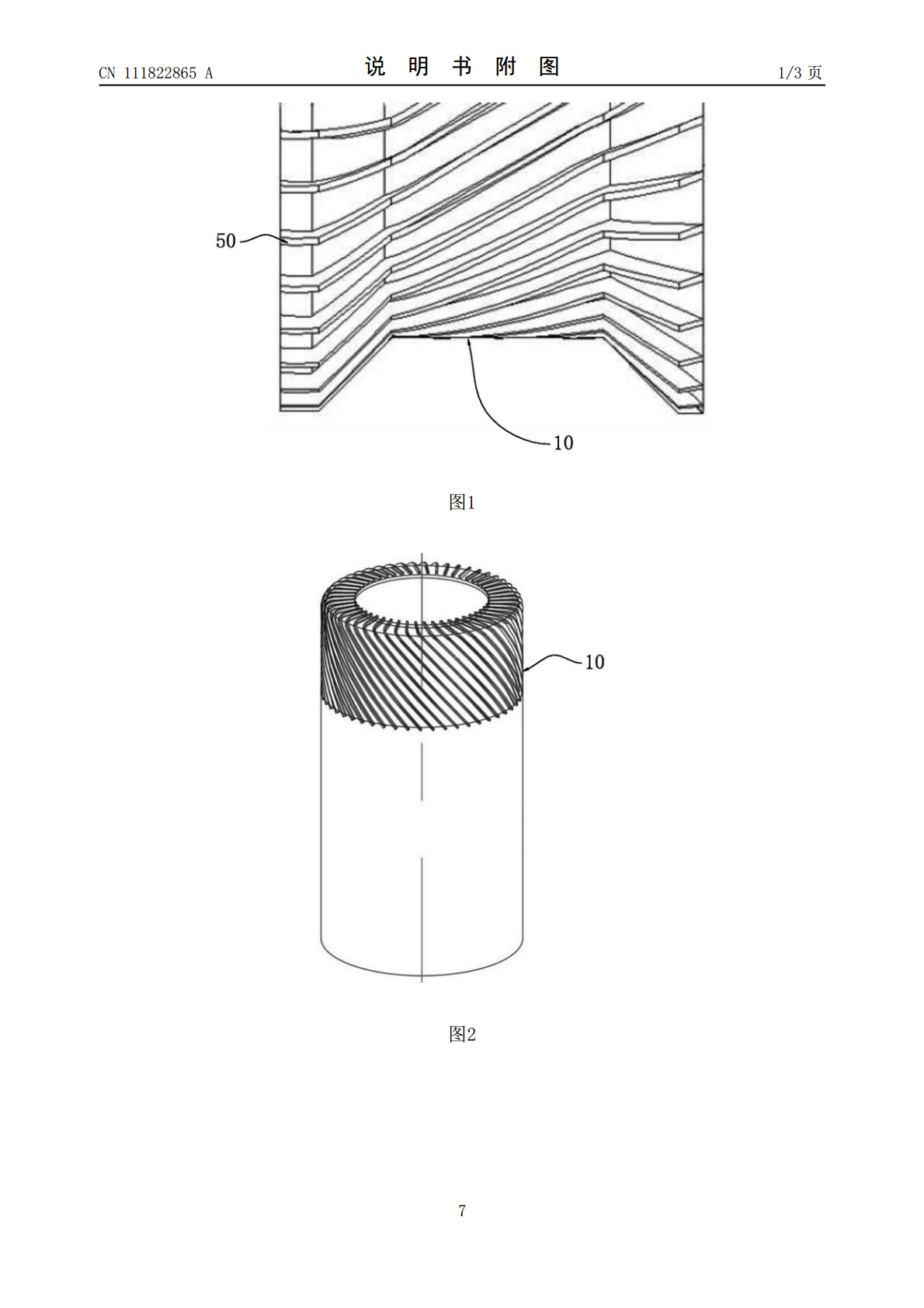

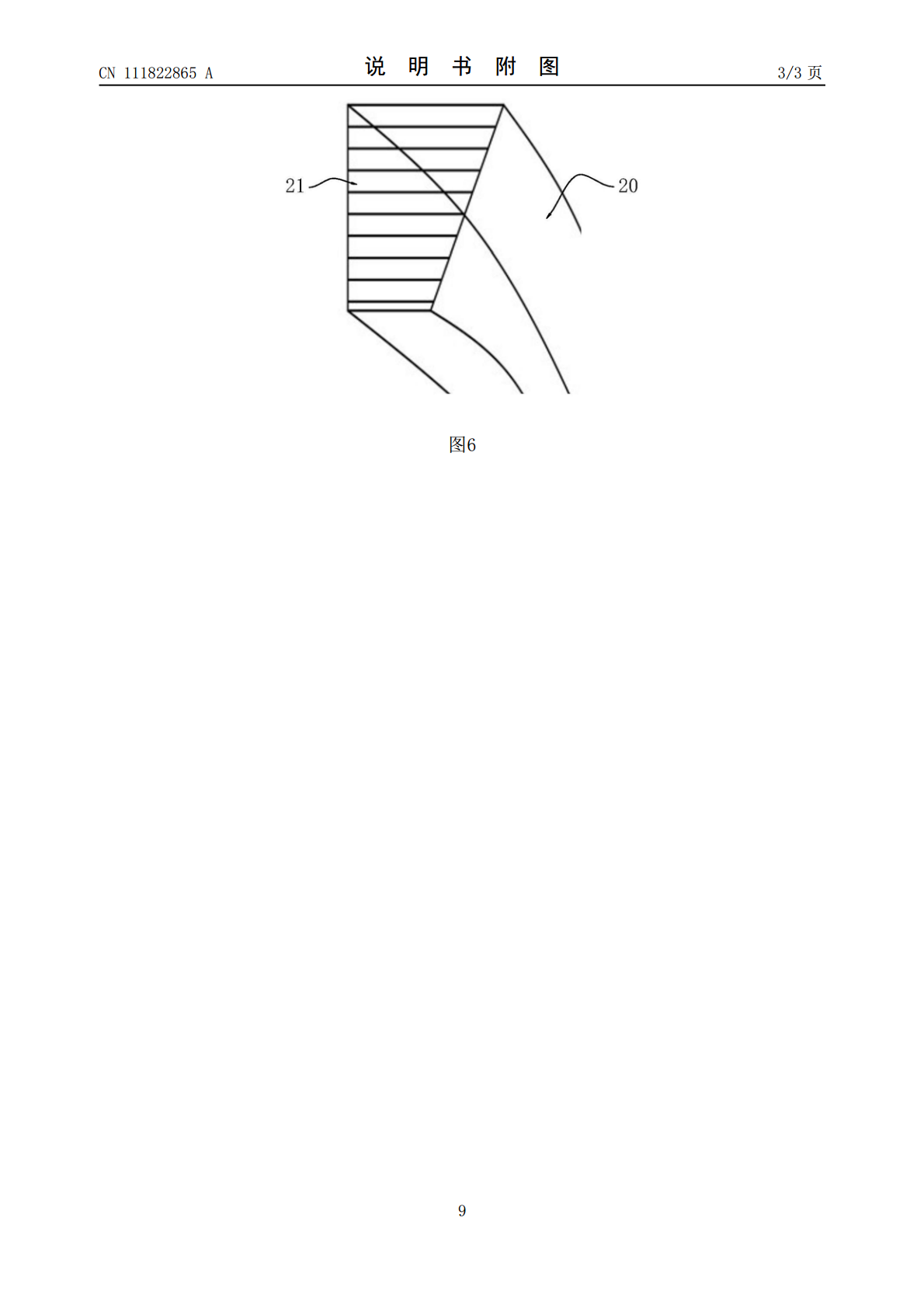

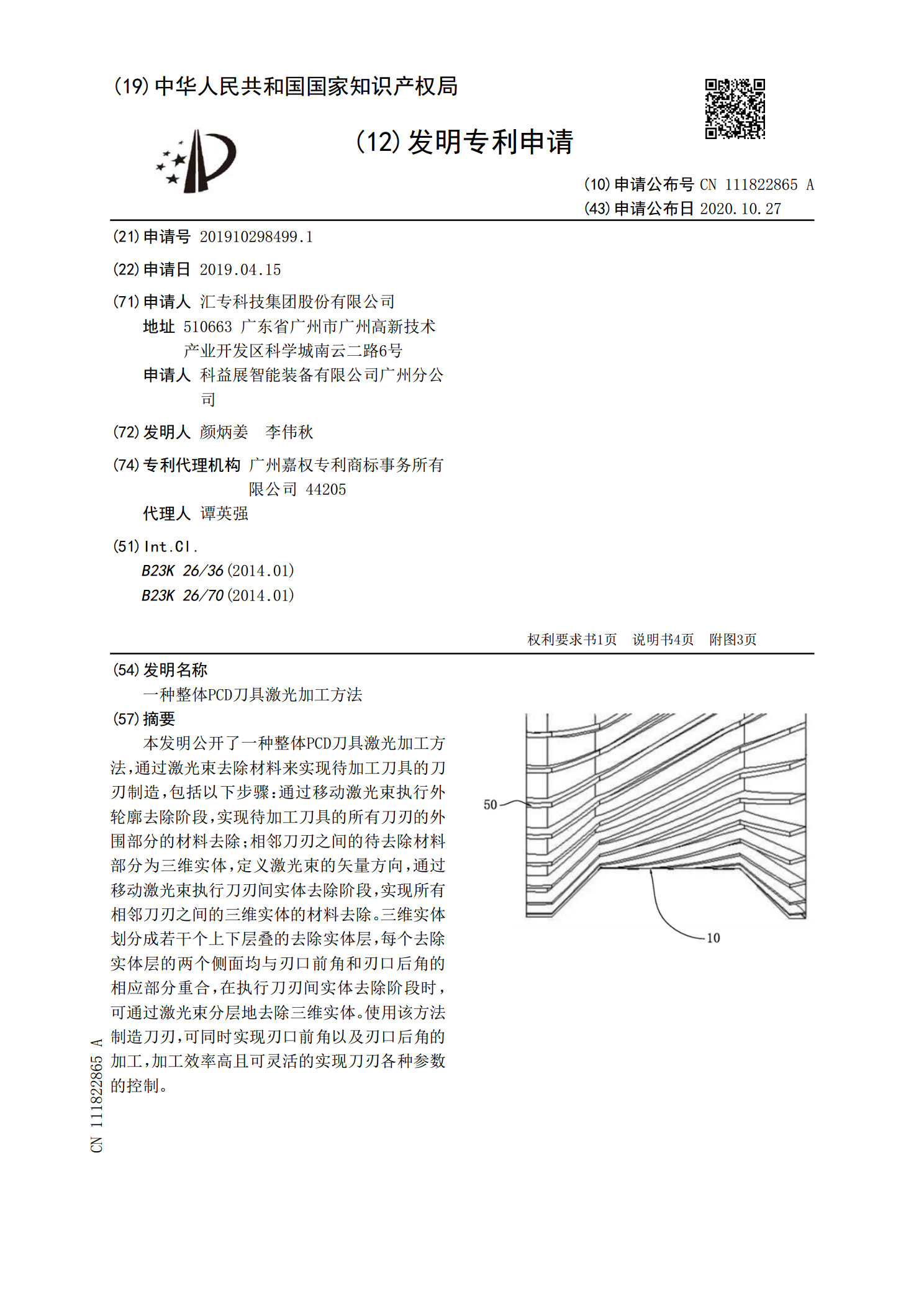

本发明公开了一种整体PCD刀具激光加工方法,通过激光束去除材料来实现待加工刀具的刀刃制造,包括以下步骤:通过移动激光束执行外轮廓去除阶段,实现待加工刀具的所有刀刃的外围部分的材料去除;相邻刀刃之间的待去除材料部分为三维实体,定义激光束的矢量方向,通过移动激光束执行刀刃间实体去除阶段,实现所有相邻刀刃之间的三维实体的材料去除。三维实体划分成若干个上下层叠的去除实体层,每个去除实体层的两个侧面均与刃口前角和刃口后角的相应部分重合,在执行刀刃间实体去除阶段时,可通过激光束分层地去除三维实体。使用该方法制造刀刃,

一种整体PCD多刃刀具的加工方法.pdf

本发明公开了一种整体PCD多刃刀具的加工方法,具体包括:加工出PCD多刃刀具的轮廓,绘制PCD多刃刀具齿形的3D图纸,根据3D图纸编译与3D图纸对应的加工程序,基于加工程序,利用激光机加工PCD多刃刀具的齿形,以得到PCD多刃刀具。采用本方案能够提高PCD刀具的刃数,并在使用PCD刀具加工时能够排屑顺畅,以使PCD刀具能够加工3D玻璃、陶瓷等高硬度材料。

一种无石墨化复杂轮廓PCD成型刀具刃口激光加工方法.pdf

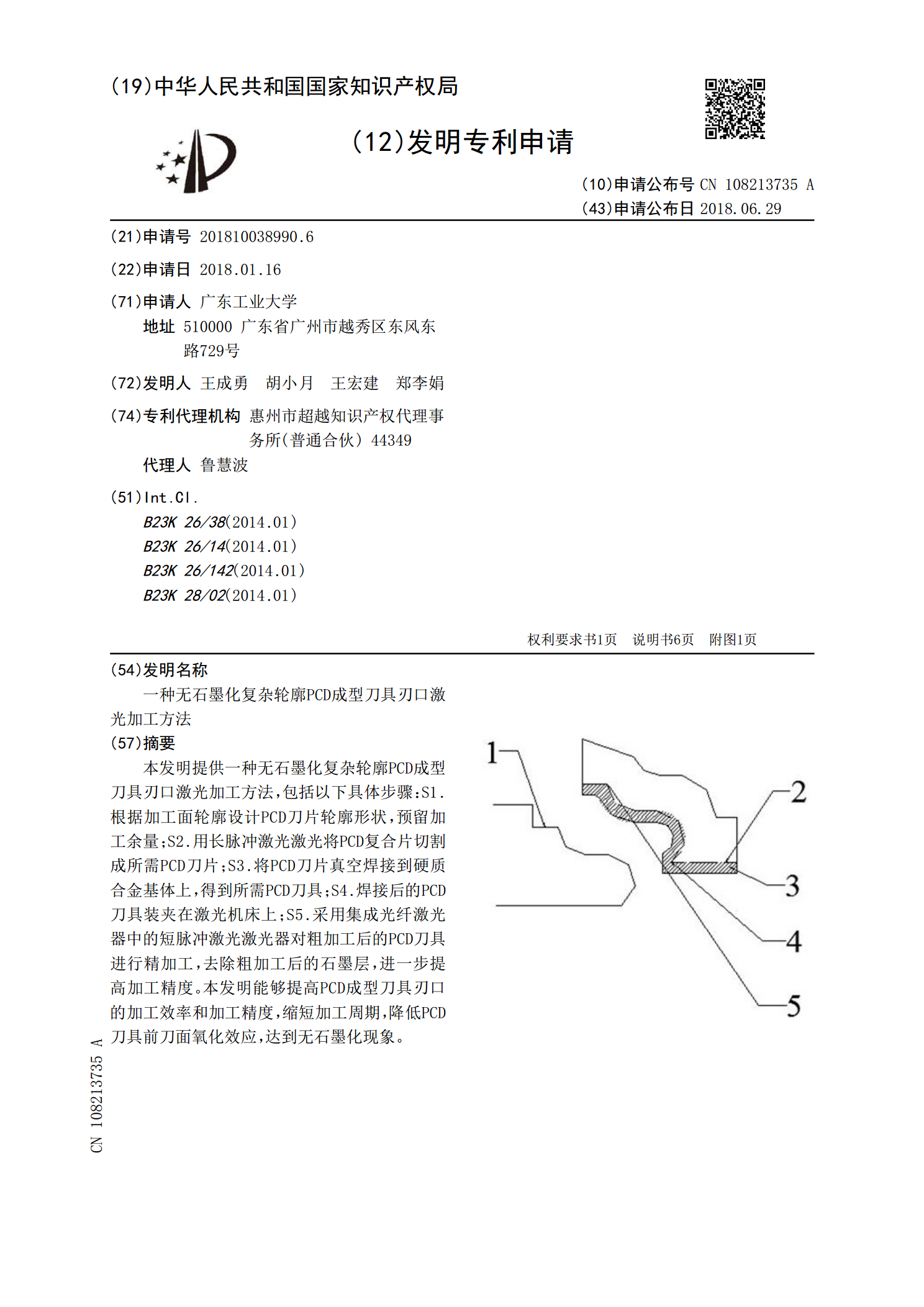

本发明提供一种无石墨化复杂轮廓PCD成型刀具刃口激光加工方法,包括以下具体步骤:S1.根据加工面轮廓设计PCD刀片轮廓形状,预留加工余量;S2.用长脉冲激光激光将PCD复合片切割成所需PCD刀片;S3.将PCD刀片真空焊接到硬质合金基体上,得到所需PCD刀具;S4.焊接后的PCD刀具装夹在激光机床上;S5.采用集成光纤激光器中的短脉冲激光激光器对粗加工后的PCD刀具进行精加工,去除粗加工后的石墨层,进一步提高加工精度。本发明能够提高PCD成型刀具刃口的加工效率和加工精度,缩短加工周期,降低PCD刀具前刀面

PCD刀具的刃口加工方法及技术.docx

PCD刀具的刃口加工方法及技术PCD刀具是由人工合成的超硬硬质材料制成的切削工具,其切削效率高、耐磨性好,被广泛应用于汽车制造、航空航天、机电制造等众多领域。然而,由于PCD刀具的生产加工难度大、成本高,需要采用一系列特殊的刀具加工方法与技术,才能保证其质量与精度。本文将详细介绍PCD刀具刃口加工的方法与技术。一、PCD切割方法1、电火花加工:利用高频电压在PCD刀具表面产生的高温放电将其剥落,形成锋利的刃口。这种加工方法适用于生产质量要求较高的小规模PCD刀具,优点是加工速度快、精度高、效率高,缺点是加

一种可以五轴联动的加工PCD刀具激光加工的设备.pdf

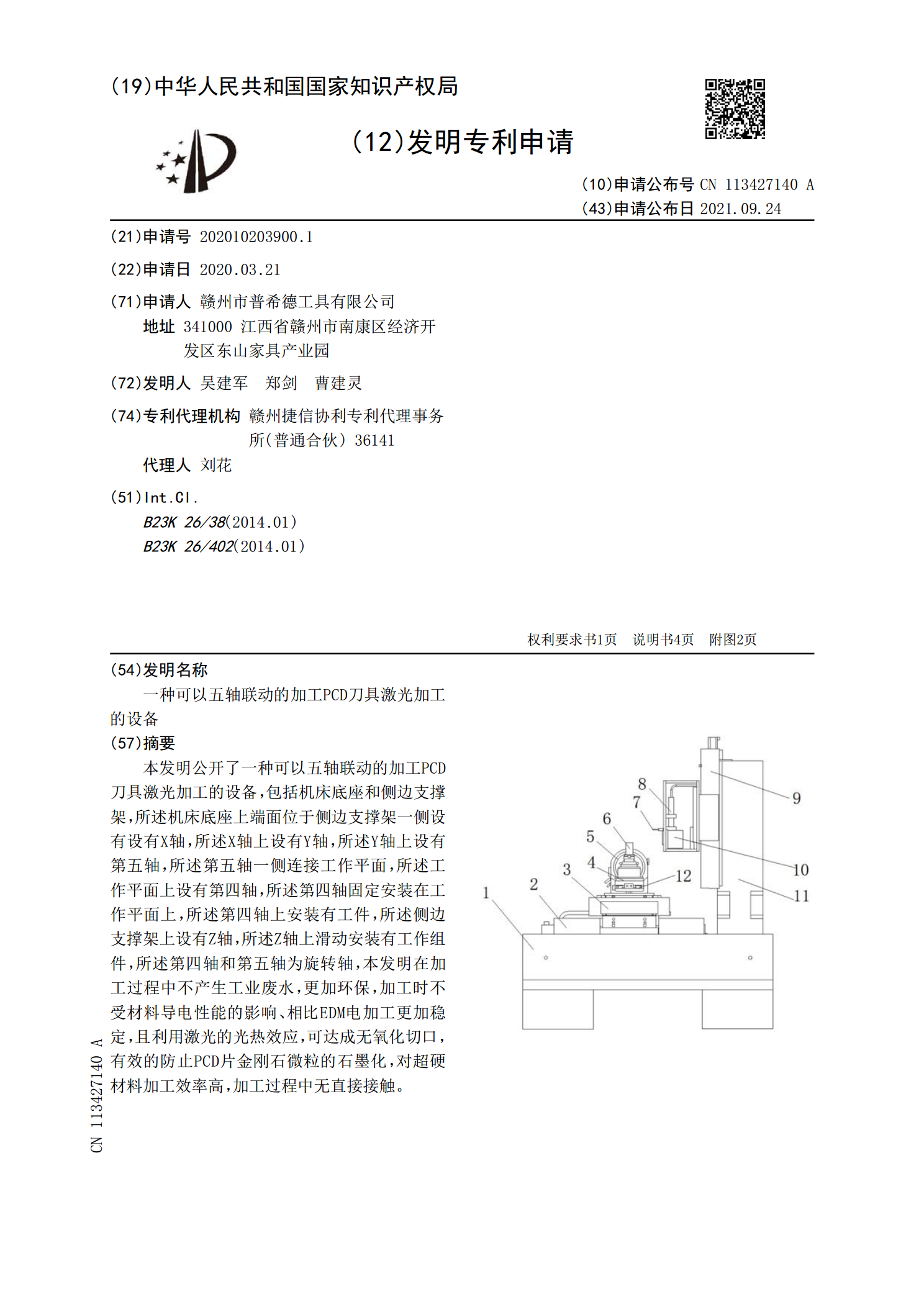

本发明公开了一种可以五轴联动的加工PCD刀具激光加工的设备,包括机床底座和侧边支撑架,所述机床底座上端面位于侧边支撑架一侧设有设有X轴,所述X轴上设有Y轴,所述Y轴上设有第五轴,所述第五轴一侧连接工作平面,所述工作平面上设有第四轴,所述第四轴固定安装在工作平面上,所述第四轴上安装有工件,所述侧边支撑架上设有Z轴,所述Z轴上滑动安装有工作组件,所述第四轴和第五轴为旋转轴,本发明在加工过程中不产生工业废水,更加环保,加工时不受材料导电性能的影响、相比EDM电加工更加稳定,且利用激光的光热效应,可达成无氧化切口