一种熔模铸造双向泵叶轮的制造方法.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种熔模铸造双向泵叶轮的制造方法.pdf

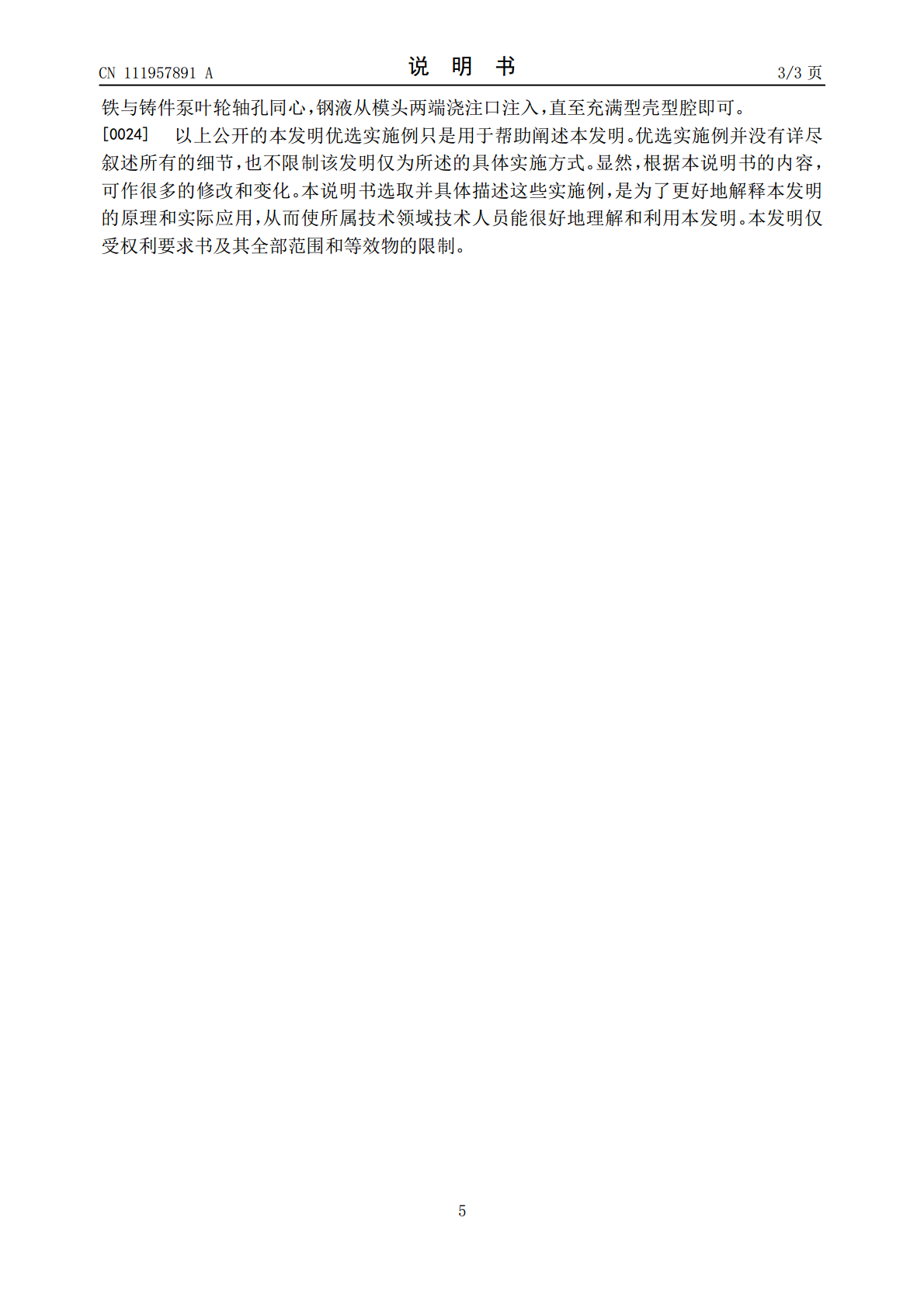

本发明公开了一种熔模铸造双向泵叶轮的制造方法:步骤一:双向泵叶轮型壳的制作:在双向泵叶轮轴孔底部做锥形固定槽,在设计浇注系统时在模头中间位置设计倒圆台形固定口,模头两端分别设置浇注口一和浇注口二;步骤二:冷铁的制作:根据所要制备的双向泵叶轮轴孔的尺寸制备冷铁;步骤三:双向泵叶轮制造:将预热好的冷铁用铁钩钩住垂直放入型壳中,要保证冷铁与铸件双向泵叶轮轴孔同心,钢液从模头两端浇注口一和浇注口二注入,直至充满型壳型腔。本发明与现有技术相比的优点在于:产品型壳与所用冷铁分别制作,在产品浇注时配合使用,来解决产品铸

一种双向轴流泵叶轮优化设计方法.pdf

本发明公开一种双向轴流泵叶轮优化设计方法,在传统流线法设计轴流泵叶轮的基础上,通过对翼型和叶轮平面图的优化来改进双向轴流泵叶轮性能,达到同时提高双向轴流泵叶轮效率和抗汽蚀性能的目的。本发明可以保证双向轴流泵具有较高的效率和较宽的高效范围,以及较好的抗汽蚀性能,适用于比转速为600~2000的双向轴流泵。其特征在于:叶轮平面水力图采用中心对称方式进行水力设计;叶轮翼型工作面完全变成直线,背面进出口圆弧过渡,中间适当加厚,并改成对称结构;根据以下几个主要参数来设计叶轮,包括叶片包角φ,轮毂直径dh,叶轮直径D

一种离心泵叶轮的制造方法.pdf

本发明提供了一种离心泵叶轮的制造方法,属于叶轮技术领域。一种离心泵叶轮的制造方法,包括以下步骤:S1、压型设计及制造:先根据离心泵的水力模型设计叶轮的各项参数并建立三维模型,后采用数控加工和手工制作相结合的方式制造压型,并选用铝材作为压型模材料,直径300mm以下采用铝棒料做模具材料;直径300mm以上采用生铝做模具材料,按标准配比铝水,并浇铸工件;S2、初产品检验:将铸造所得的工件或者数控切削得到工件采用肉眼和金属探伤仪进行检验;S3、热处理前变形防护,将铸造所得的工件或者数控切削得到工件,放在平托架上

叶轮、具有该叶轮的泵、以及该叶轮的制造方法.pdf

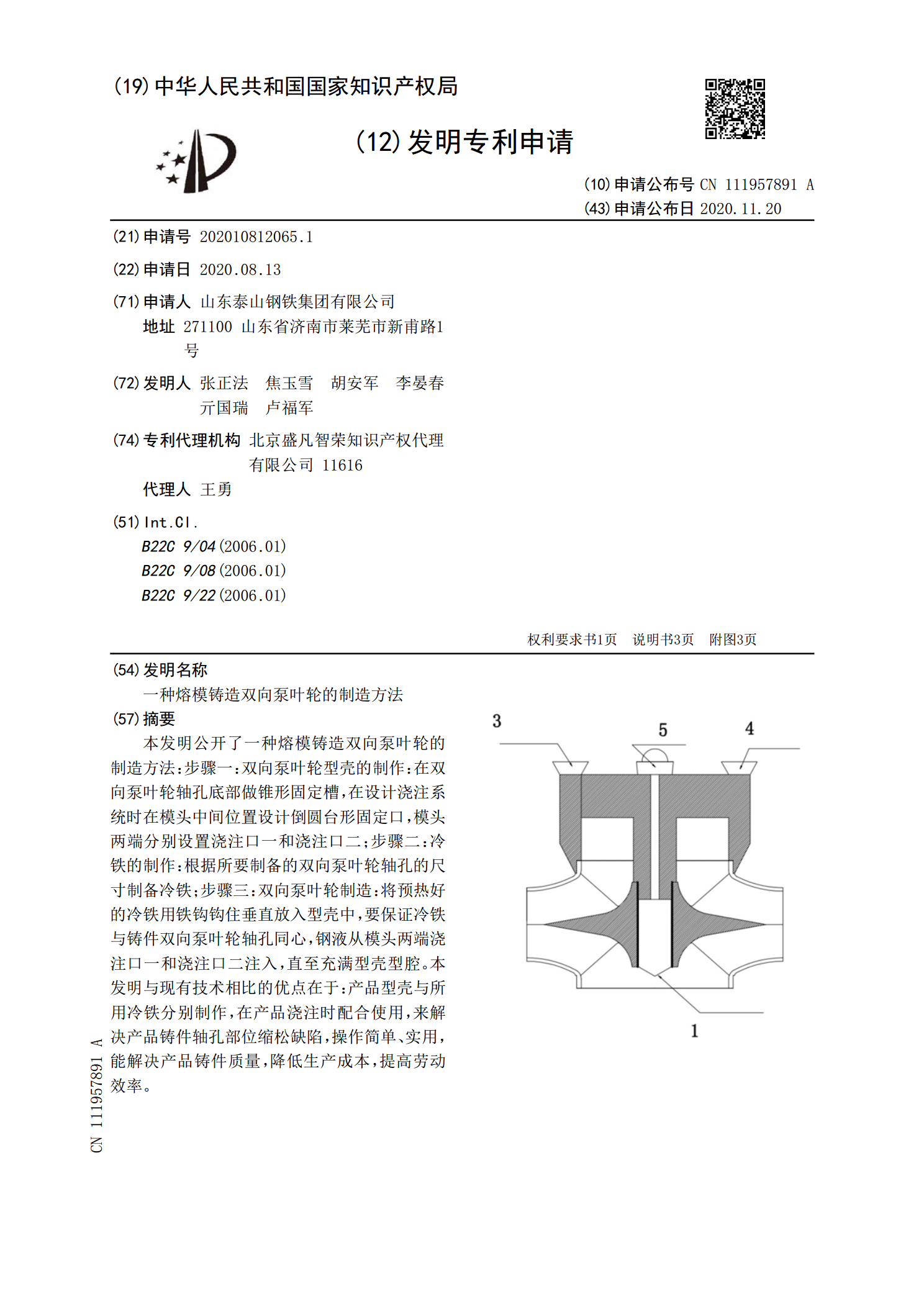

叶轮(1)具有:由金属板构成的主板(3);和由金属板构成的多个叶片(5),多个叶片(5)分别具有三维部(5A)和二维部(5B),该三维部(5A)具有相对于叶轮(1)的转动轴线(CA)倾斜的表面,该二维部(5B)具有与叶轮(1)的转动轴线(CA)平行的表面,二维部(5B)通过由凸焊形成的第1焊接部(10)与主板(3)固定。

复合泵叶轮及其制造方法.pdf

本发明的复合泵叶轮及其制造方法,复合泵叶轮包括聚酯类纤维形成的工程塑料基体;热塑性聚合物形成的弹性体;以及相容剂,相容剂将弹性体穿插于工程塑料基体中以用于聚合形成高强度的复合网状结构,其中,工程塑料基体是聚对苯二甲酸丙二醇酯,弹性体选取的是热塑性聚酯弹性体、聚烯烃弹性体中的一种或两种,相容剂是乙烯-醋酸乙烯共聚物,从而,复合泵叶轮具有高机械强度和良好的稳定性能,有效解决电化学腐蚀问题。