一种高压内啮合齿轮泵磨损监测方法.pdf

雅云****彩妍

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高压内啮合齿轮泵磨损监测方法.pdf

本发明公开了一种高压内啮合齿轮泵磨损监测方法,具体步骤包括布置齿轮泵的磨损监测系统用于测量和实时接收齿轮泵的工况参数并上传工业计算机;建立齿轮泵的数字孪生体;建立平面直角坐标系;在坐标系中计算泵壳磨损的中心位置和磨损量,通过磨损量得到磨损区域范围并修正;设置数字孪生体参数更新条件,及时更新数字孪生体;评估当前齿轮泵磨损状态,预测剩余使用寿命。本发明通过建立内啮合齿轮泵的磨损退化数学模型和基于物理知识的数字孪生体,在保证实时性的同时,对磨损区域范围有了更加直观准确的反映。

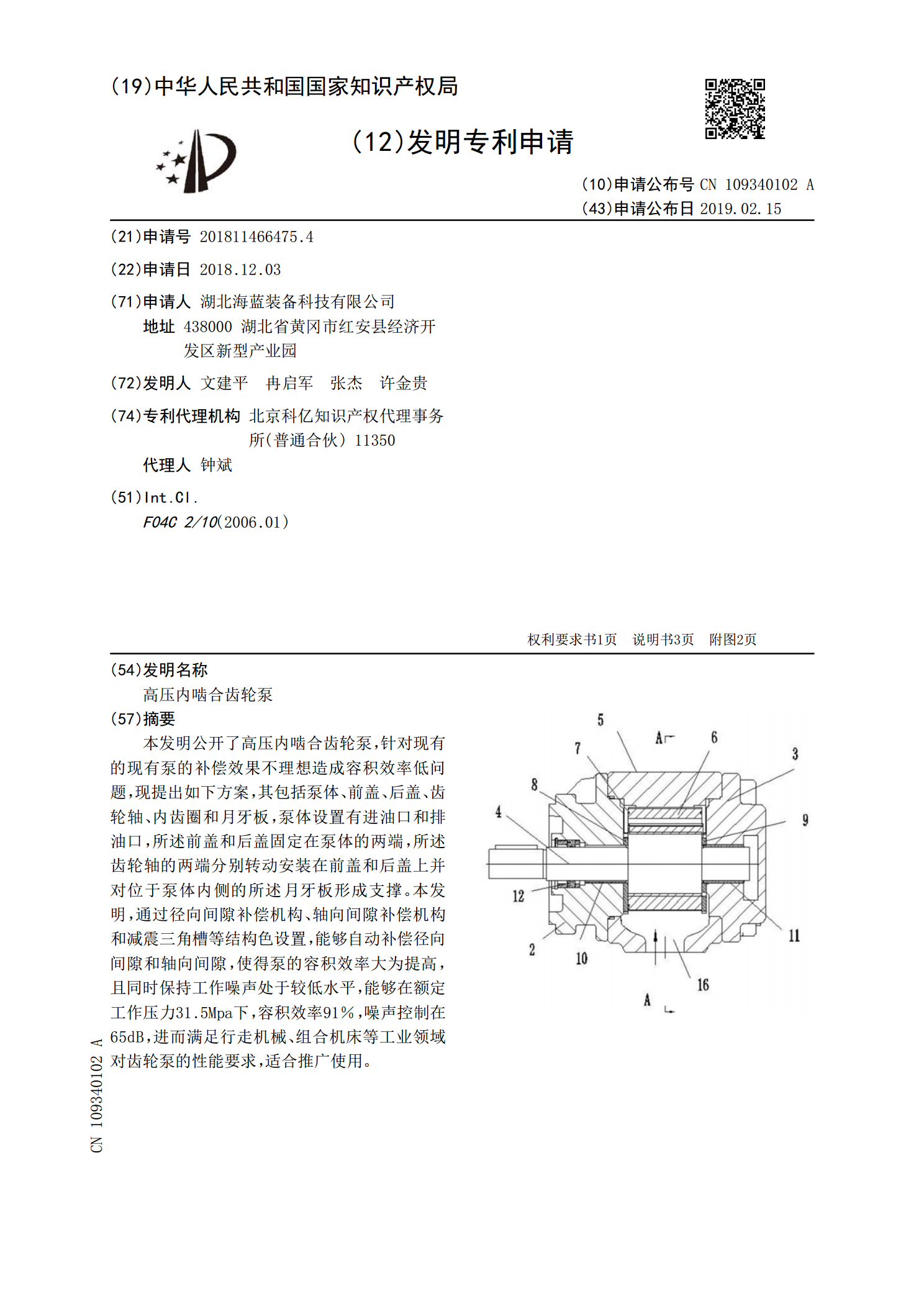

高压内啮合齿轮泵.pdf

本发明公开了高压内啮合齿轮泵,针对现有的现有泵的补偿效果不理想造成容积效率低问题,现提出如下方案,其包括泵体、前盖、后盖、齿轮轴、内齿圈和月牙板,泵体设置有进油口和排油口,所述前盖和后盖固定在泵体的两端,所述齿轮轴的两端分别转动安装在前盖和后盖上并对位于泵体内侧的所述月牙板形成支撑。本发明,通过径向间隙补偿机构、轴向间隙补偿机构和减震三角槽等结构色设置,能够自动补偿径向间隙和轴向间隙,使得泵的容积效率大为提高,且同时保持工作噪声处于较低水平,能够在额定工作压力31.5Mpa下,容积效率91%,噪声控制在6

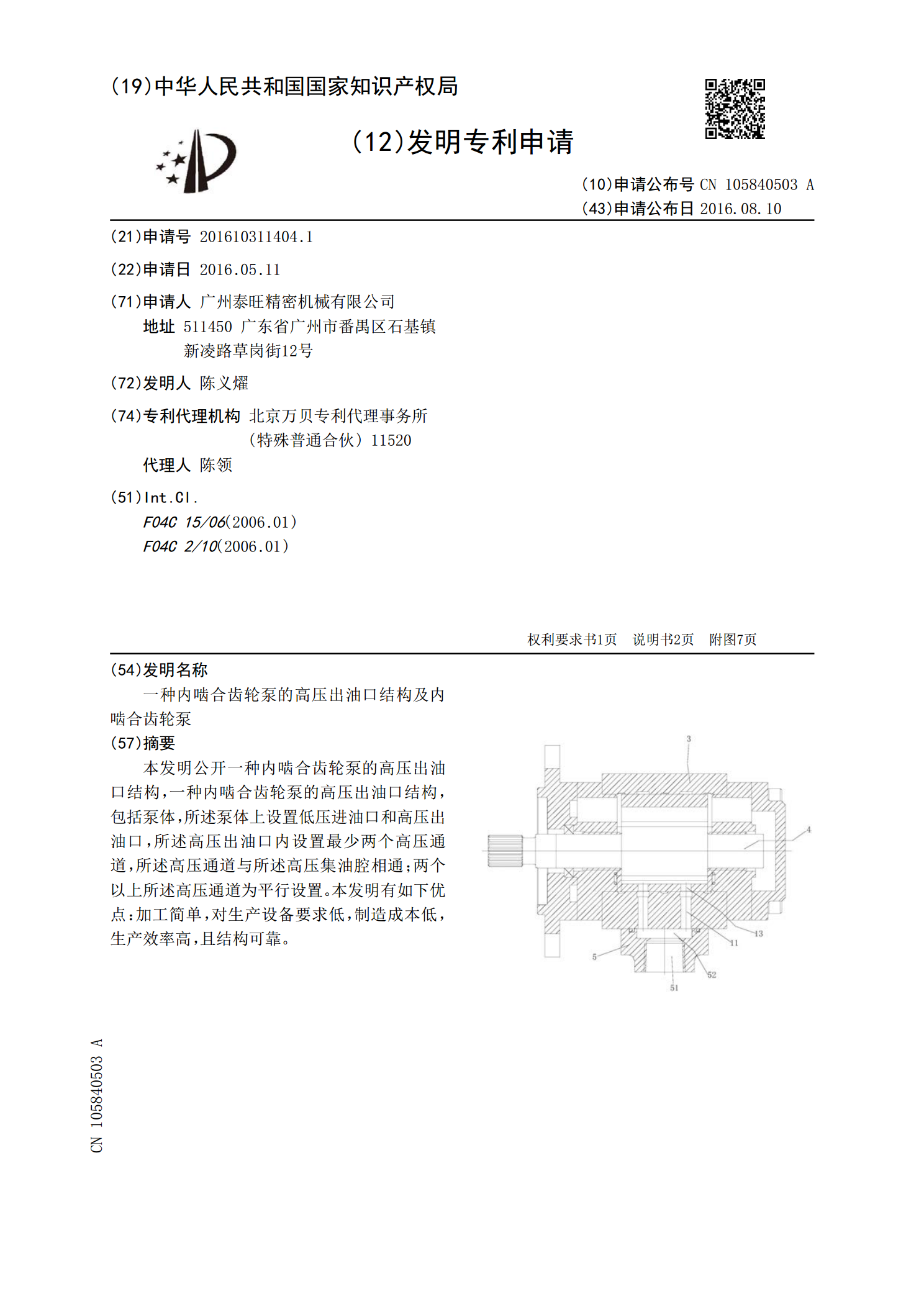

一种内啮合齿轮泵的高压出油口结构及内啮合齿轮泵.pdf

本发明公开一种内啮合齿轮泵的高压出油口结构,一种内啮合齿轮泵的高压出油口结构,包括泵体,所述泵体上设置低压进油口和高压出油口,所述高压出油口内设置最少两个高压通道,所述高压通道与所述高压集油腔相通;两个以上所述高压通道为平行设置。本发明有如下优点:加工简单,对生产设备要求低,制造成本低,生产效率高,且结构可靠。

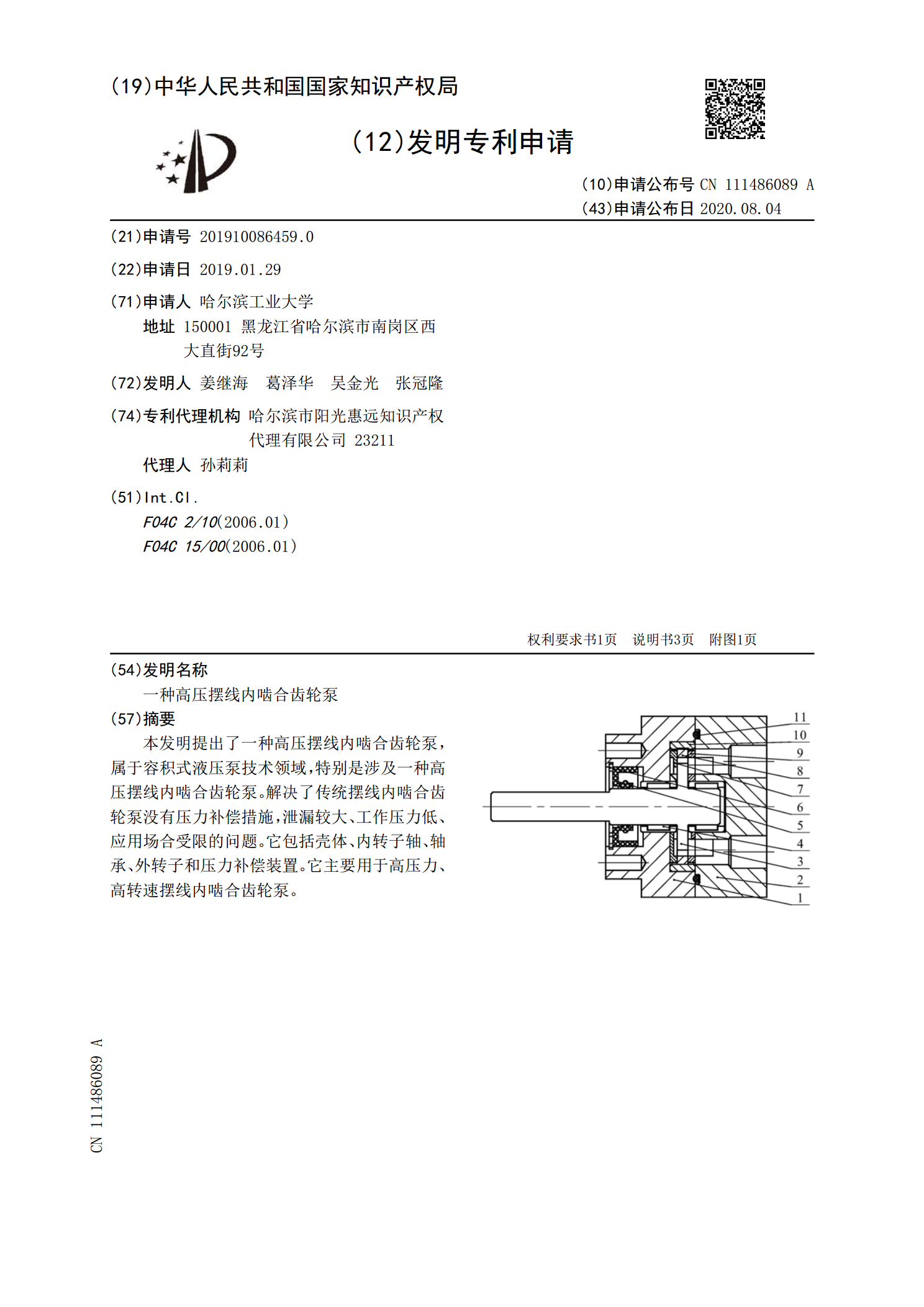

一种高压摆线内啮合齿轮泵.pdf

本发明提出了一种高压摆线内啮合齿轮泵,属于容积式液压泵技术领域,特别是涉及一种高压摆线内啮合齿轮泵。解决了传统摆线内啮合齿轮泵没有压力补偿措施,泄漏较大、工作压力低、应用场合受限的问题。它包括壳体、内转子轴、轴承、外转子和压力补偿装置。它主要用于高压力、高转速摆线内啮合齿轮泵。

一种高压内啮合齿轮泵的可靠性提升方法.pdf

本发明属于内啮合齿轮泵技术领域,具体涉及一种高压内啮合齿轮泵的可靠性提升方法,通过对选取的M种耐磨涂层材料进行分析,考虑材料参数的不确定性及耐磨涂层的涂覆厚度不均匀性,设计M*