复杂曲面零件慢刀伺服磨削加工刀具轨迹规划方法.pdf

努力****采萍

亲,该文档总共20页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

复杂曲面零件慢刀伺服磨削加工刀具轨迹规划方法.pdf

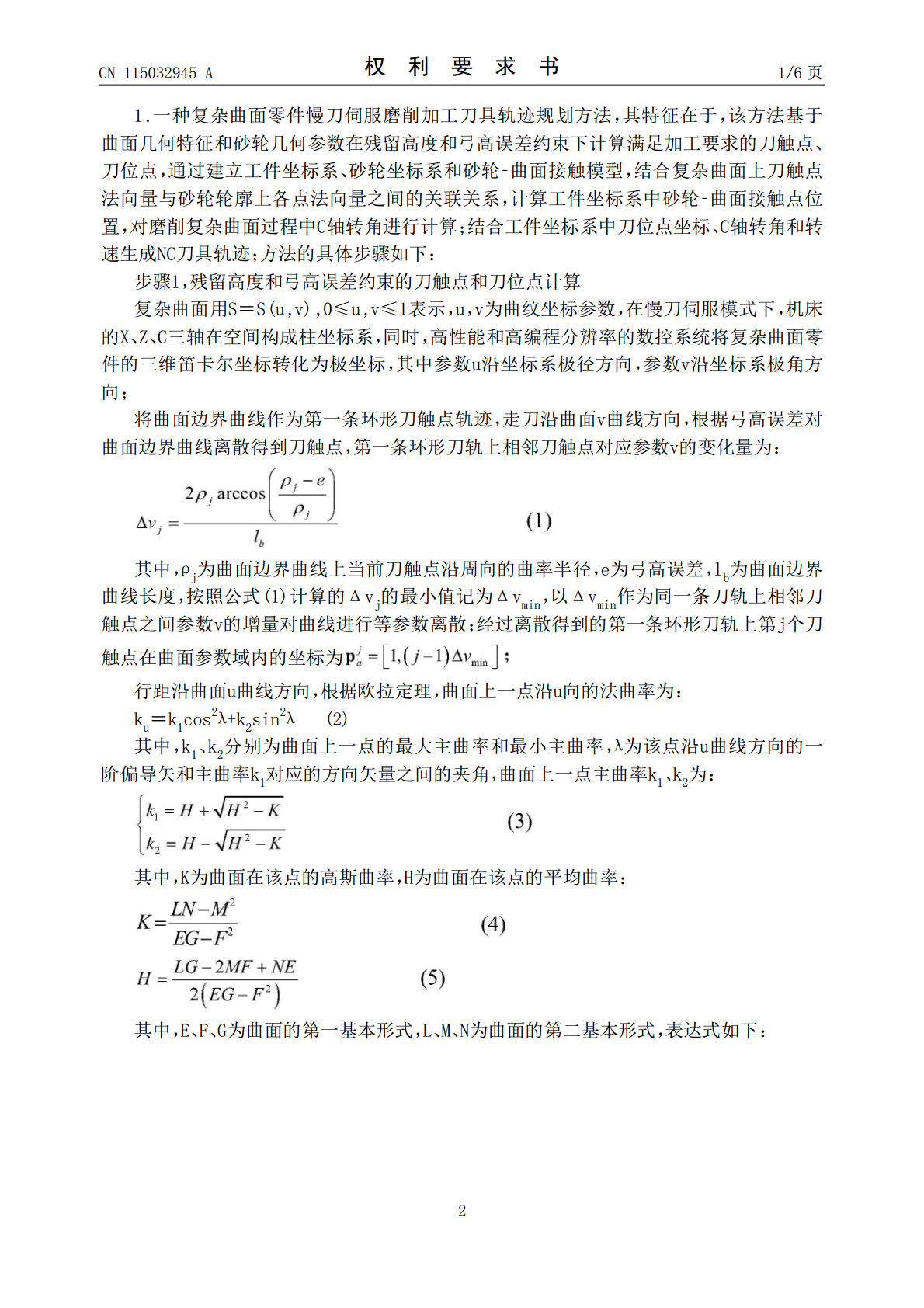

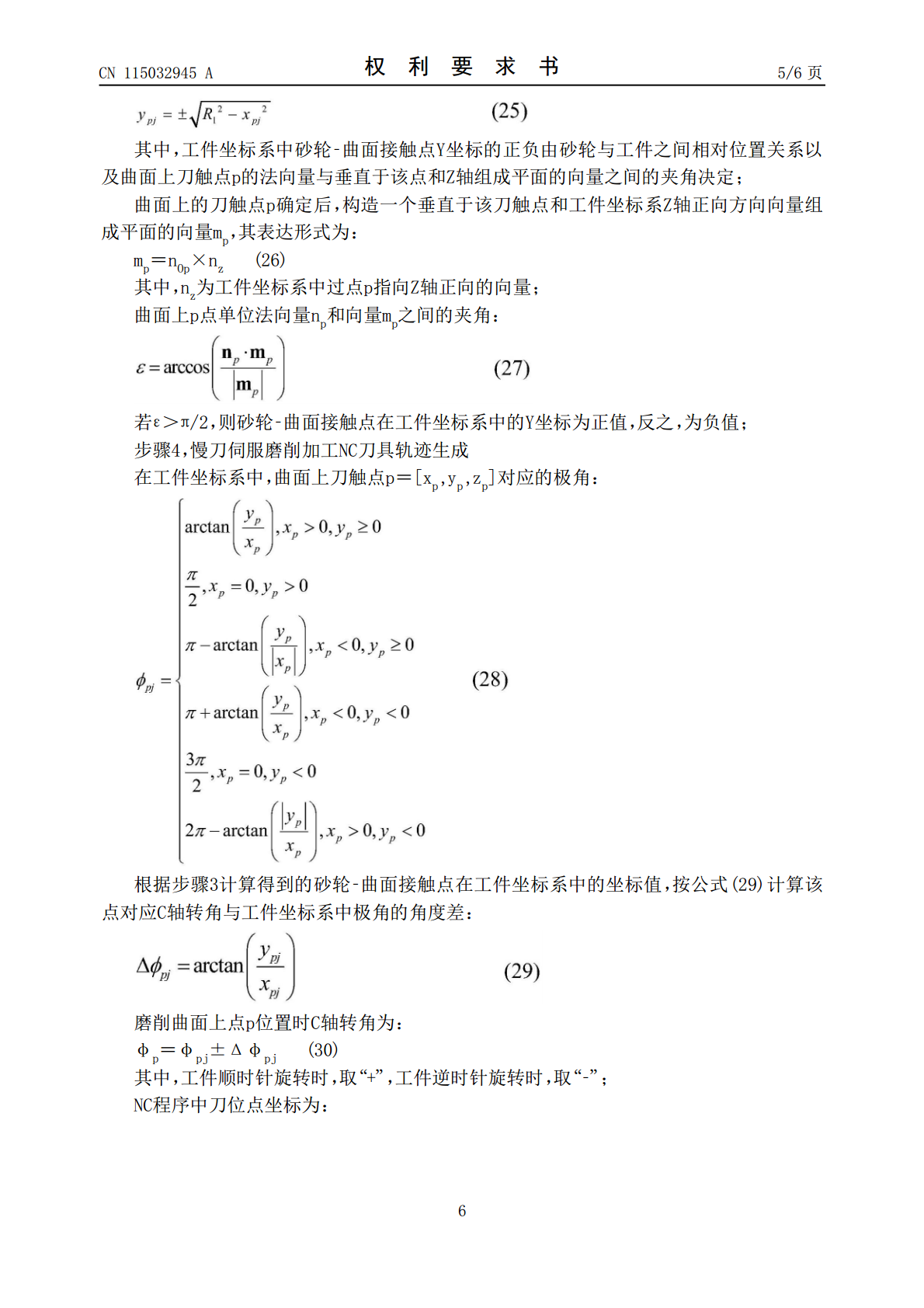

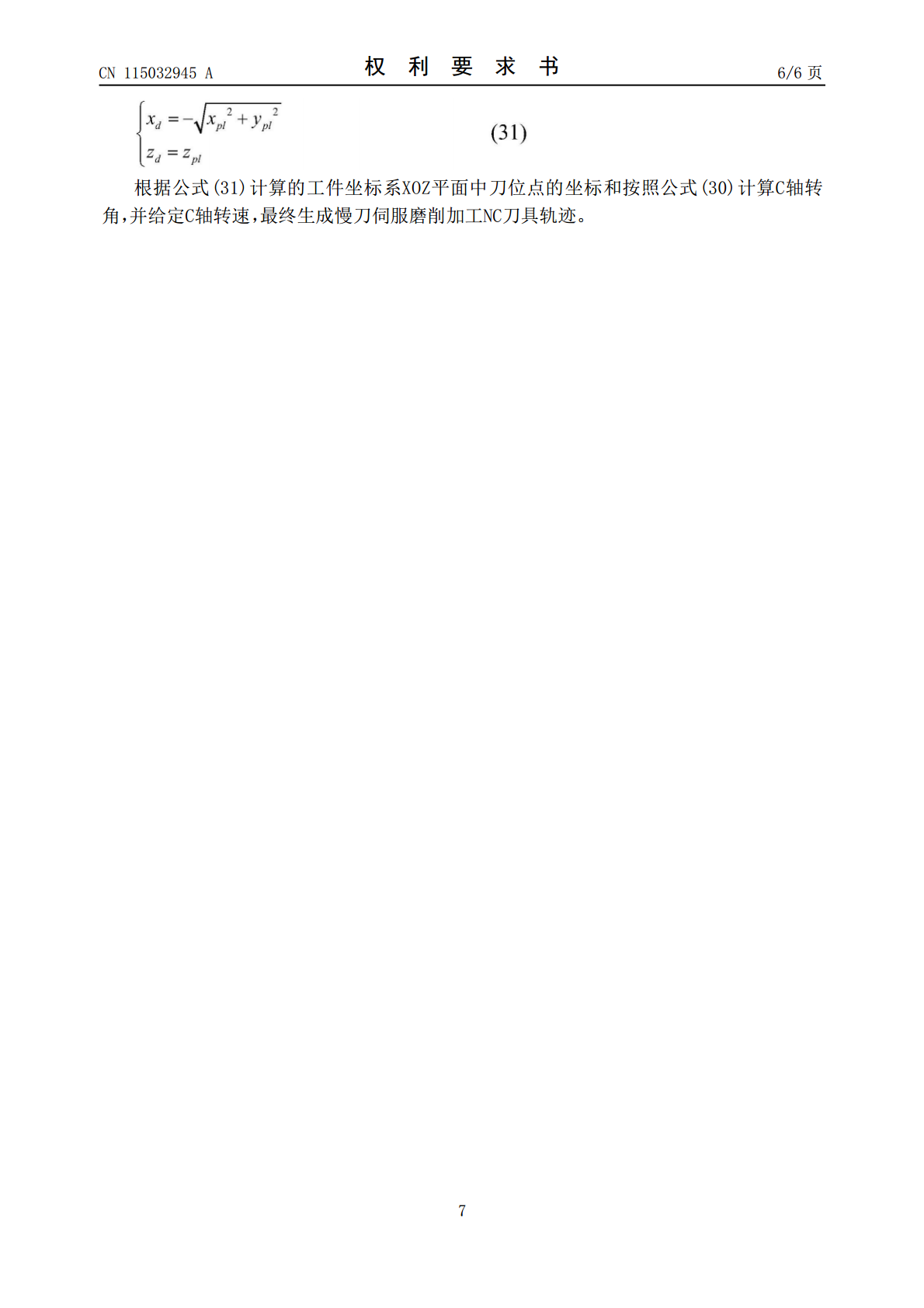

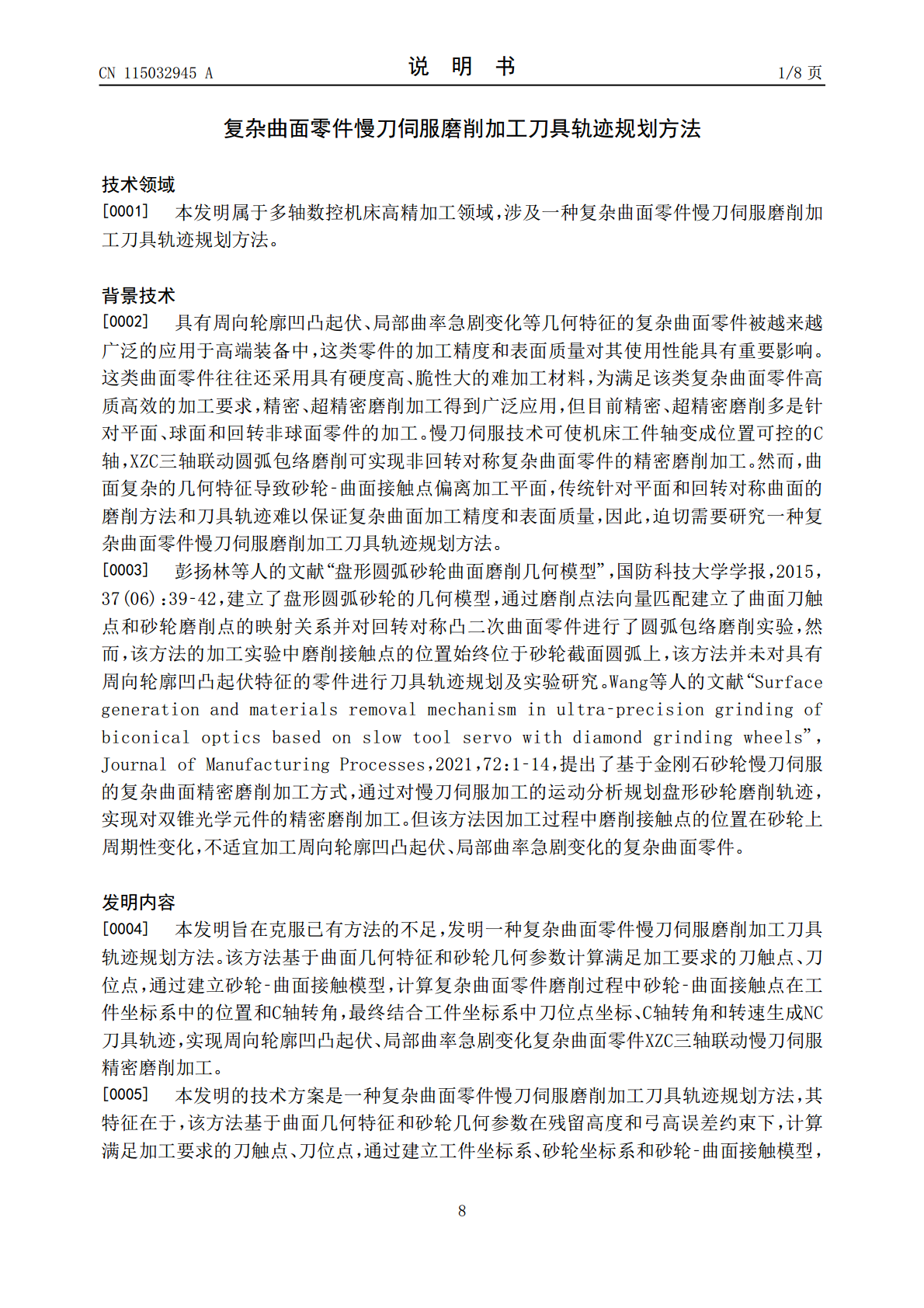

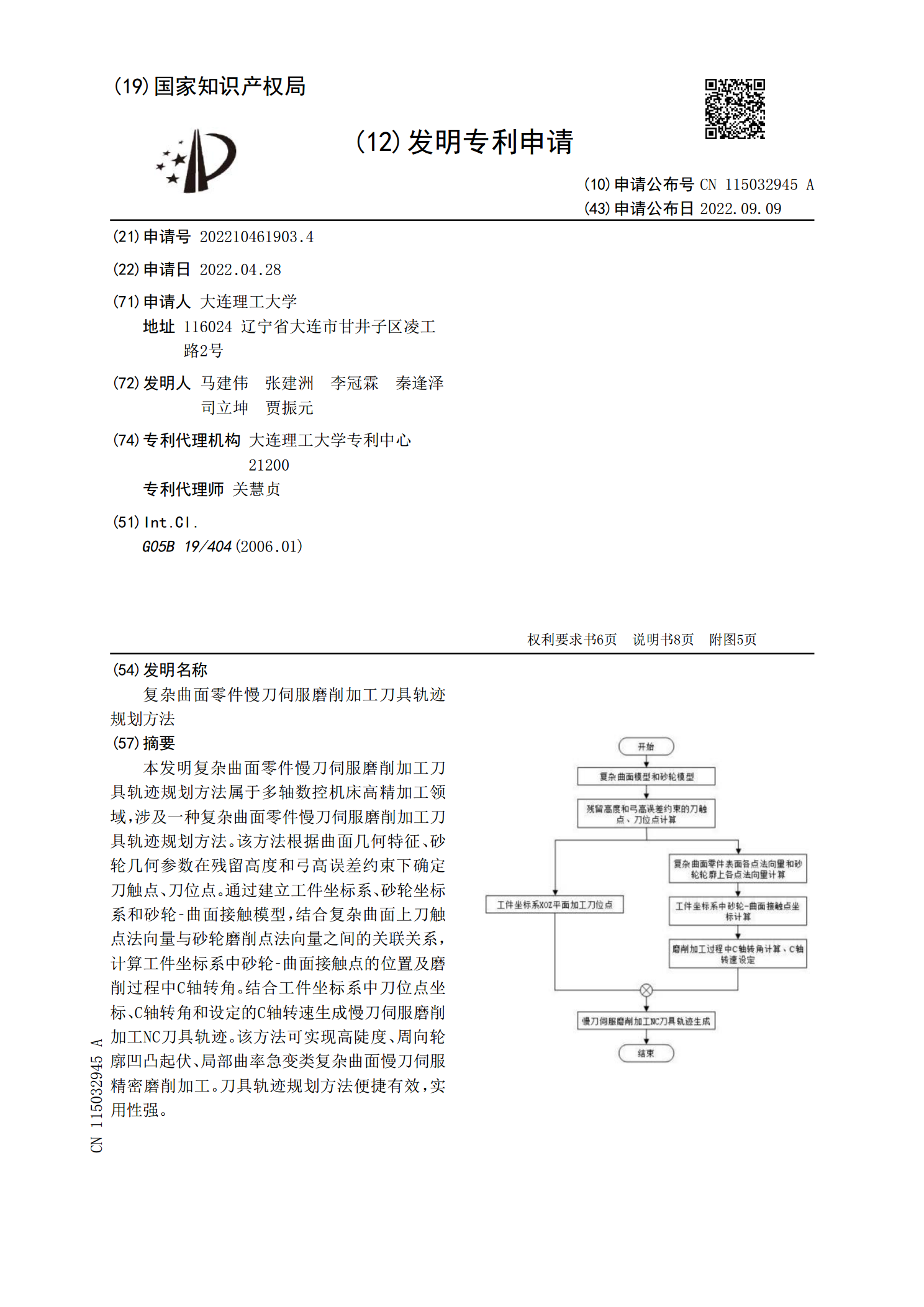

本发明复杂曲面零件慢刀伺服磨削加工刀具轨迹规划方法属于多轴数控机床高精加工领域,涉及一种复杂曲面零件慢刀伺服磨削加工刀具轨迹规划方法。该方法根据曲面几何特征、砂轮几何参数在残留高度和弓高误差约束下确定刀触点、刀位点。通过建立工件坐标系、砂轮坐标系和砂轮‑曲面接触模型,结合复杂曲面上刀触点法向量与砂轮磨削点法向量之间的关联关系,计算工件坐标系中砂轮‑曲面接触点的位置及磨削过程中C轴转角。结合工件坐标系中刀位点坐标、C轴转角和设定的C轴转速生成慢刀伺服磨削加工NC刀具轨迹。该方法可实现高陡度、周向轮廓凹凸起伏

用于复杂曲面慢刀伺服车削的刀具半径定向补偿算法.pdf

本发明公开了用于复杂曲面慢刀伺服车削的刀具半径定向补偿算法,包括以下步骤:首先在轮廓截面曲线上建立XZ坐标系,对轮廓截面曲线进行点位离散,获得离散点位,并且Z坐标值用Di,j表示,下标中i表示经过补偿的次数,j表示点序列,然后在被补偿点D0,j处,求得细分半径补偿点D

复杂曲面数控加工刀具轨迹生成技术探讨论文.docx

复杂曲面数控加工刀具轨迹生成技术探讨论文复杂曲面数控加工刀具轨迹生成技术探讨论文摘要:当前,随着全球经济一体化速度的不断,各个国家之间的竞争激烈程度不断增强,在这个过程中,各个国家的制造业的水平对于一个国家在国际分工中的地位以及国际竞争了具有重要的影响,在一定程度上决定了国家的经济地位。数控加工技术是制造业中的重要部分,其中的刀具轨迹规划是复杂曲面数控加工的重点研究内容,因此,本文针对复杂曲面轨迹规划关键技术进行分析,并指出复杂曲面数控刀具轨迹的生成技术,旨在改进轨迹规划算法,提高制造加工的质量和效率。关

复杂曲面数控加工刀具轨迹生成技术探讨论文.docx

复杂曲面数控加工刀具轨迹生成技术探讨论文复杂曲面数控加工刀具轨迹生成技术探讨论文摘要:当前,随着全球经济一体化速度的不断,各个国家之间的竞争激烈程度不断增强,在这个过程中,各个国家的制造业的水平对于一个国家在国际分工中的地位以及国际竞争了具有重要的影响,在一定程度上决定了国家的经济地位。数控加工技术是制造业中的重要部分,其中的刀具轨迹规划是复杂曲面数控加工的重点研究内容,因此,本文针对复杂曲面轨迹规划关键技术进行分析,并指出复杂曲面数控刀具轨迹的生成技术,旨在改进轨迹规划算法,提高制造加工的质量和效率。关

一种慢刀伺服车削加工微透镜阵列刀具路径优化方法.pdf

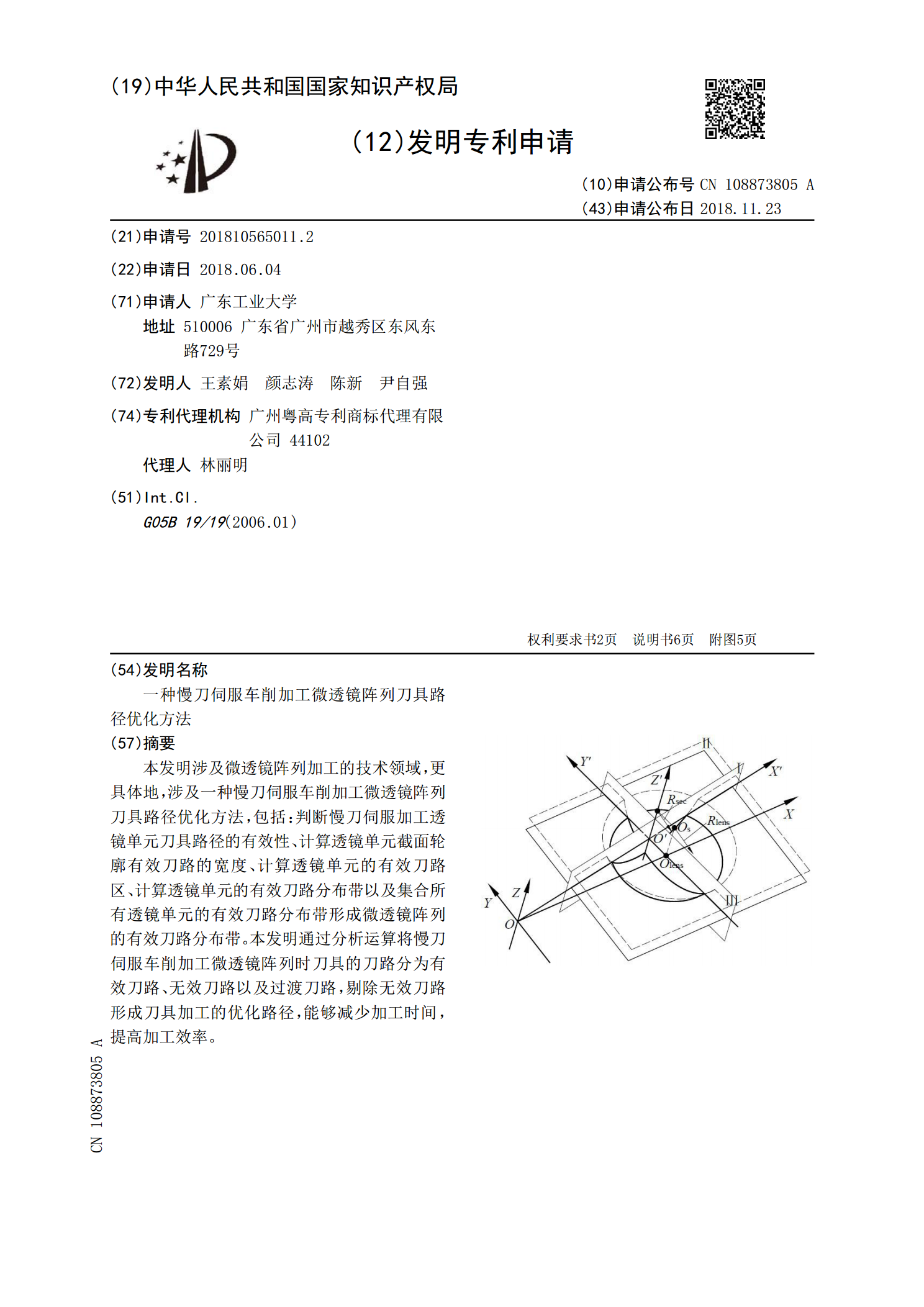

本发明涉及微透镜阵列加工的技术领域,更具体地,涉及一种慢刀伺服车削加工微透镜阵列刀具路径优化方法,包括:判断慢刀伺服加工透镜单元刀具路径的有效性、计算透镜单元截面轮廓有效刀路的宽度、计算透镜单元的有效刀路区、计算透镜单元的有效刀路分布带以及集合所有透镜单元的有效刀路分布带形成微透镜阵列的有效刀路分布带。本发明通过分析运算将慢刀伺服车削加工微透镜阵列时刀具的刀路分为有效刀路、无效刀路以及过渡刀路,剔除无效刀路形成刀具加工的优化路径,能够减少加工时间,提高加工效率。