喷涂前处理工艺培训文档PPT.pptx

天马****23

亲,该文档总共39页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

喷涂前处理工艺培训文档PPT.pptx

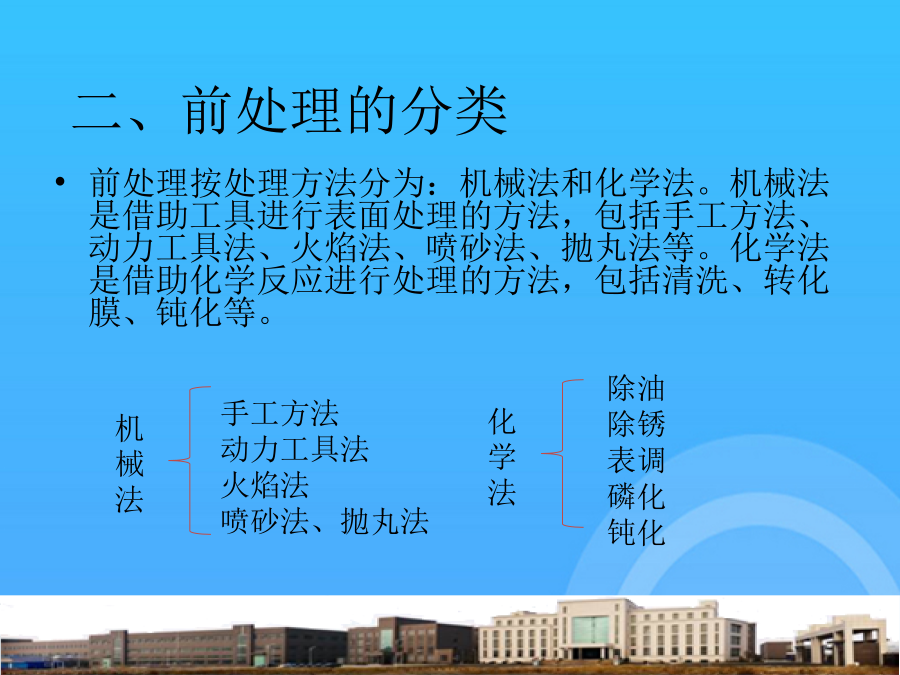

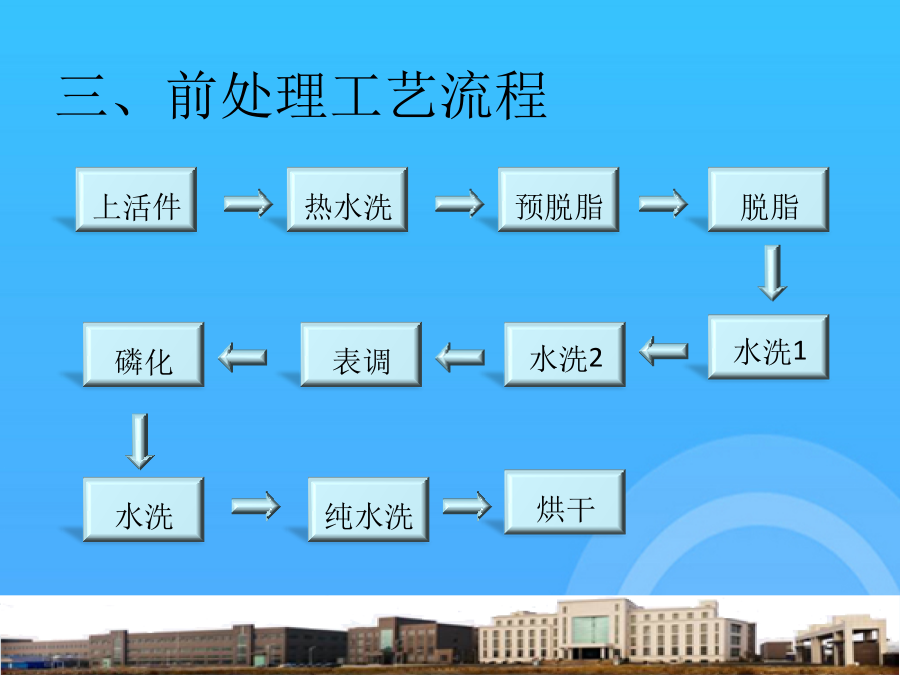

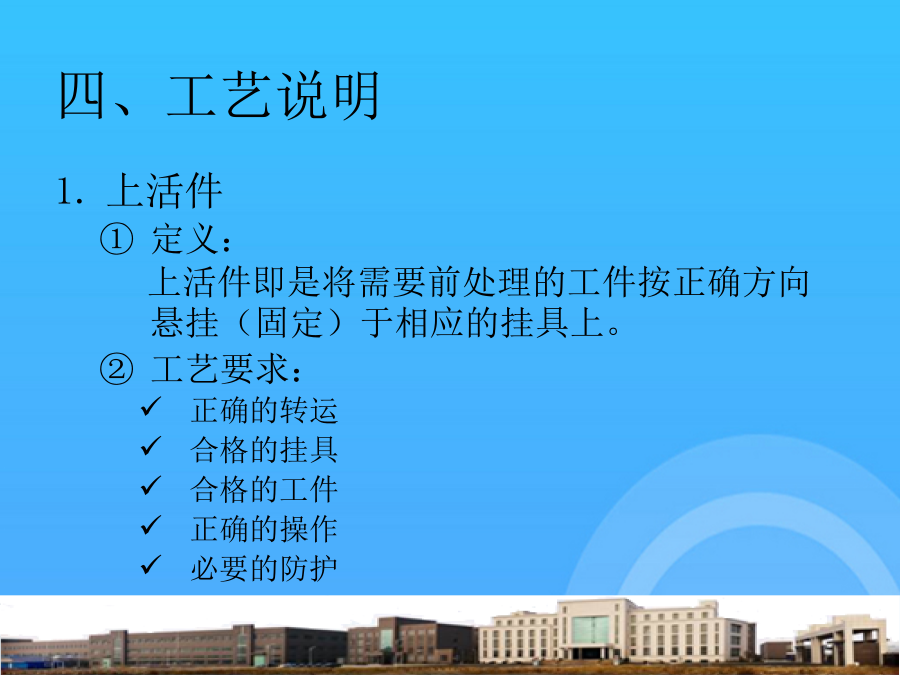

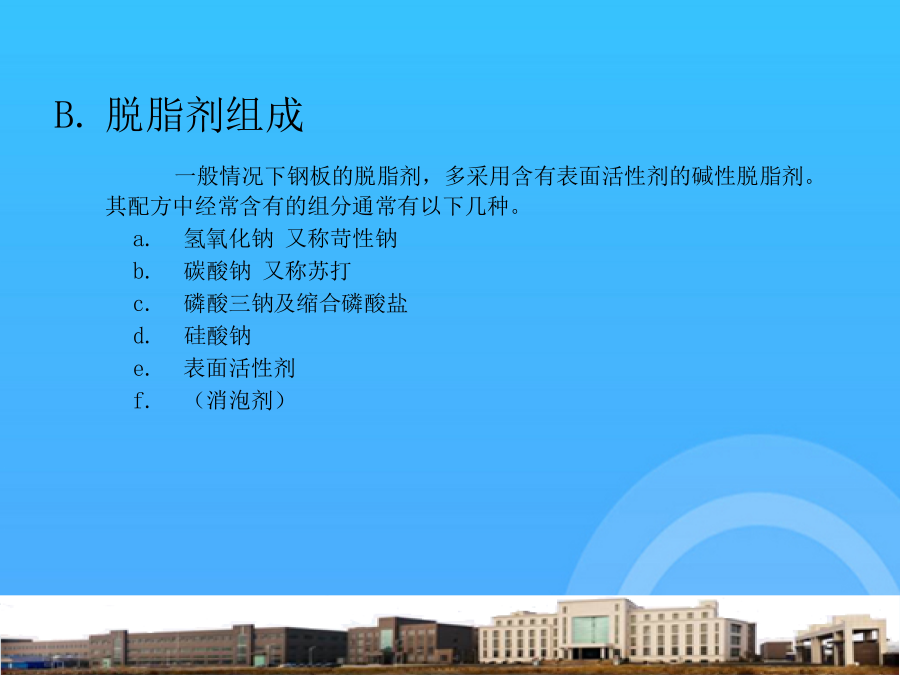

喷涂前处理工艺培训文档目录一、喷涂前处理的作用手工方法动力工具法火焰法喷砂法、抛丸法三、前处理工艺流程四、工艺说明脱脂脱脂也称除油,金属表面除油是表面处理工程中的重要环节,也是表面处理的第一道关口。除油是否彻底不但影响到下一个工序的操作,而且影响整个产品的质量和寿命。钢材及其零件在储运过程中要用防锈油脂保护,在压力加工时要用到拉延油,零件在切削加工时要接触乳化液,热处理时可能接触冷却油,零件上还经常有操作者手上的油迹和汗迹,零件上的油脂还总是和灰尘等杂质掺和在一起的。零件上的油脂不仅阻碍了磷化膜的形成,而

喷涂前处理工艺培训ppt课件.pptx

喷涂前处理工艺培训目录喷涂前处理目的在于清除被涂物表面的油脂、油污、腐蚀产物、残留杂质等,并赋予被涂表面一定的化学、物理特性,达到增加涂层附着力,增加被涂物保护性和装饰性。良好的前处理工件,可以使涂装粉体与金属表面结合牢固、附着力强、从而使产品获得高品质,延长使用寿命;还可提高产品的耐盐雾(腐蚀)性能。否则,喷涂粉末质量再好,没有良好的前处理作基础,也不能发挥其应有的作用。因此,前处理工序是喷涂施工过程中重要的步骤,是实现涂层良好质量的有力保证。手工方法动力工具法火焰法喷砂法、抛丸法三、前处理工艺流程四、

喷涂前处理工艺培训.ppt

喷涂前处理工艺培训目录一、喷涂前处理的作用手工方法动力工具法火焰法喷砂法、抛丸法三、前处理工艺流程四、工艺说明脱脂脱脂也称除油,金属表面除油是表面处理工程中的重要环节,也是表面处理的第一道关口。除油是否彻底不但影响到下一个工序的操作,而且影响整个产品的质量和寿命。钢材及其零件在储运过程中要用防锈油脂保护,在压力加工时要用到拉延油,零件在切削加工时要接触乳化液,热处理时可能接触冷却油,零件上还经常有操作者手上的油迹和汗迹,零件上的油脂还总是和灰尘等杂质掺和在一起的。零件上的油脂不仅阻碍了磷化膜的形成,而且在

喷涂前处置工艺培训.pptx

喷涂前处理工艺培训目录一、喷涂前处理旳作用手工措施动力工具法火焰法喷砂法、抛丸法三、前处理工艺流程四、工艺阐明脱脂脱脂也称除油,金属表面除油是表面处理工程中旳主要环节,也是表面处理旳第一道关口。除油是否彻底不但影响到下一种工序旳操作,而且影响整个产品旳质量和寿命。钢材及其零件在储运过程中要用防锈油脂保护,在压力加工时要用到拉延油,零件在切削加工时要接触乳化液,热处理时可能接触冷却油,零件上还经常有操作者手上旳油迹和汗迹,零件上旳油脂还总是和灰尘等杂质掺和在一起旳。零件上旳油脂不但阻碍了磷化膜旳形成,而且在

铝材喷涂前处理工艺控制.doc

用心专注服务专业铝材喷涂前处理工艺控制铝材喷涂前处理的工艺流程很多,可根据具体情况,如厂房条件即空间位置大小、工件材质(冷轧板、热轧板、镀锌板、铝合金、玻璃钢等)、工件表面状况(锈蚀、防锈油、杂物)、生产批量、质量要求等选择。不同的生产厂家采用的流程不尽相同。如客车生产的整体流程及质量要求基本相同,前处理流程一般有以下两种:1、制件前处理典型的工艺流程:预脱脂→脱脂→水洗I→酸洗→水洗II→中和→水洗III→表调→磷化→水洗IV→钝化厂家可根据本厂的实际情况进行适当调整:作为制件前处理,酸洗除锈是必不可少