一种钴-氮掺杂碳复合材料及其制备方法.pdf

一条****轩吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钴-氮掺杂碳复合材料及其制备方法.pdf

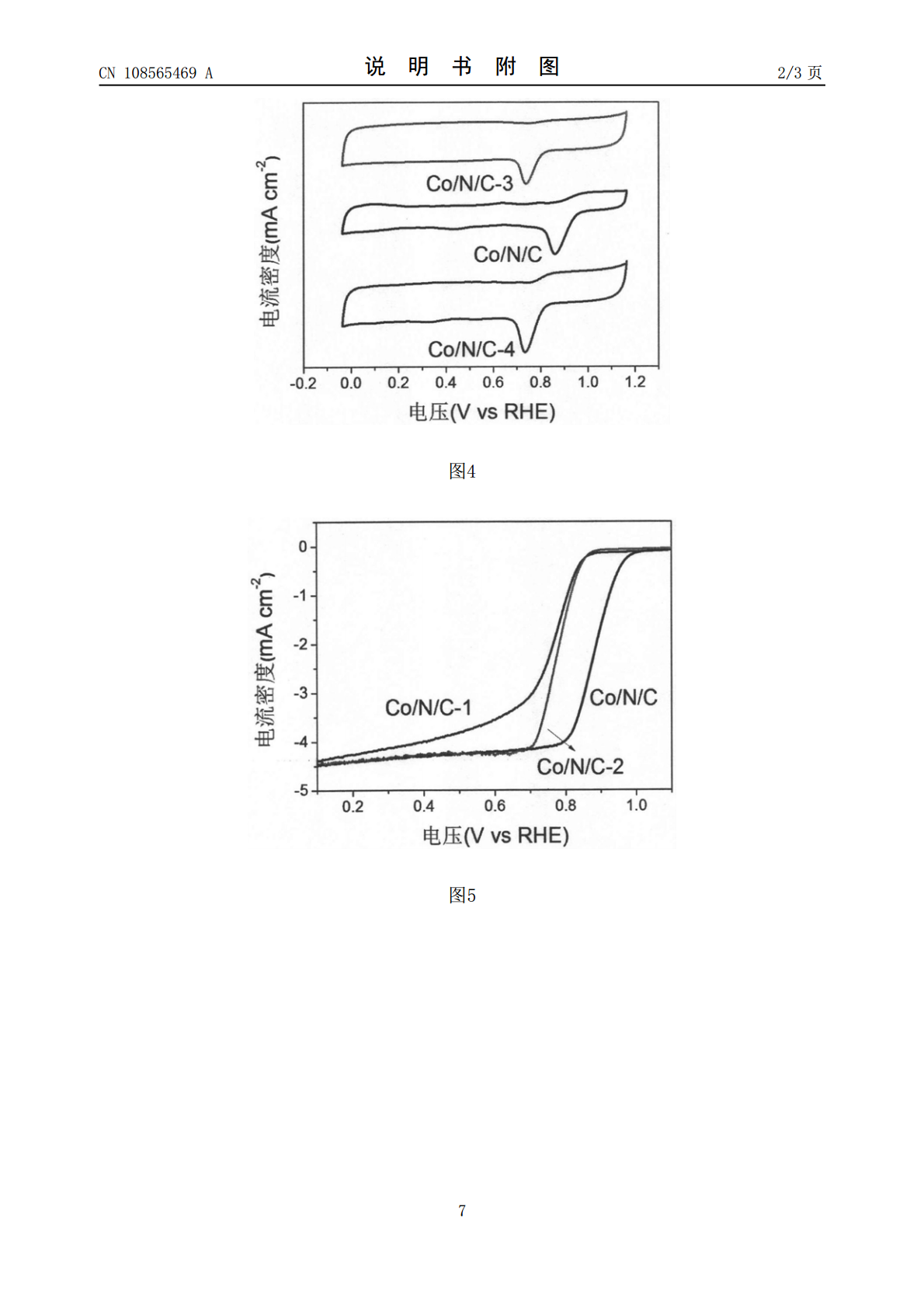

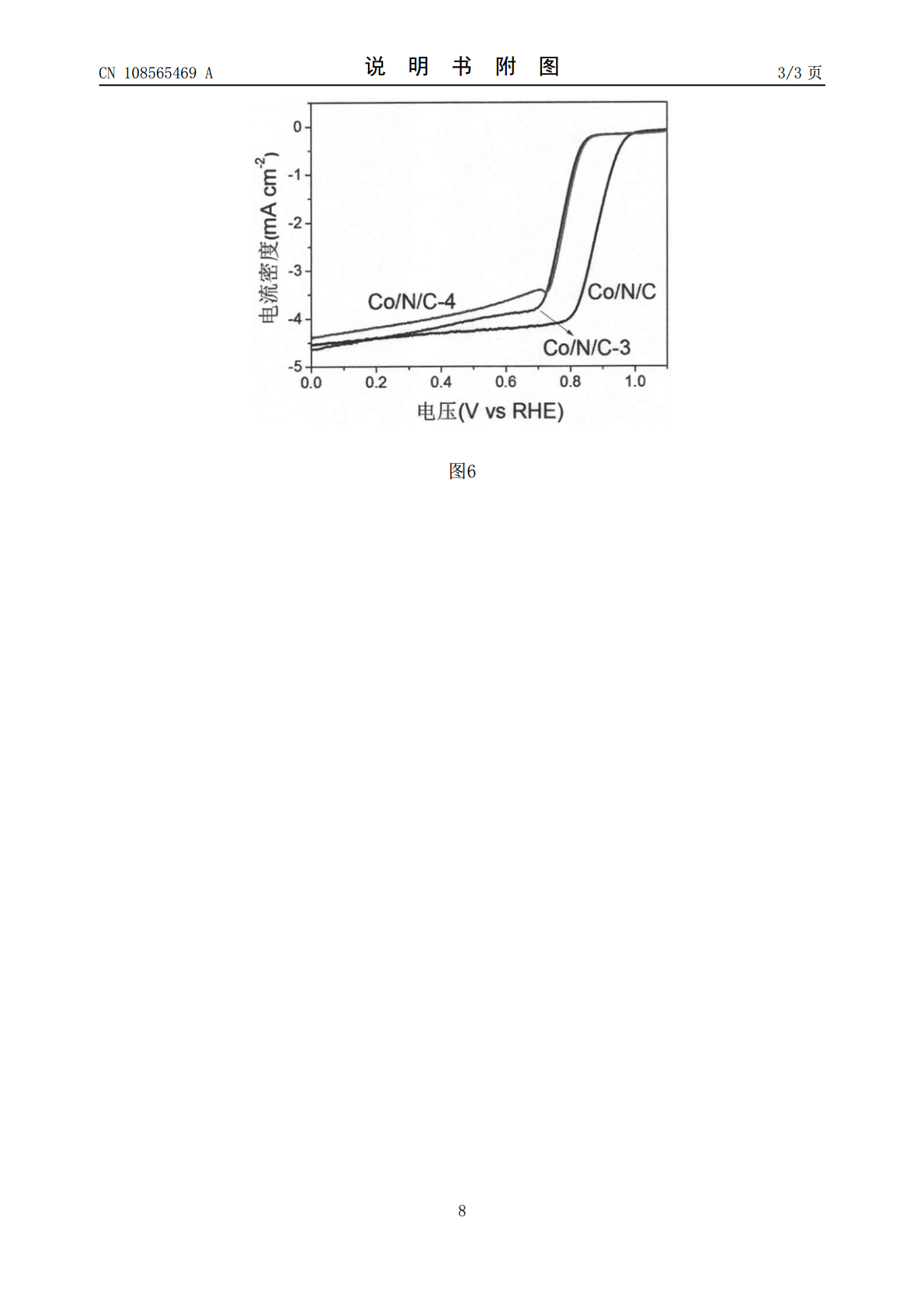

本发明公开了一种钴‑氮掺杂碳复合材料及其制备方法。所述钴‑氮掺杂碳复合材料的原料包括硝酸钴,多巴胺及三聚氰胺。制备方法为:去离子水中加入硝酸钴、硝酸镁、硝酸铝、尿素,并将溶液加热至100℃,制备层状双氢氧化物;将层状双氢氧化物洗涤后配制成溶液;调节溶液ph值至弱碱性,加入盐酸多巴胺;将样品干燥后与三聚氰胺搅拌均匀后,经热处理;将试样充分洗涤、干燥。本发明制备的复合材料是一种高性能的氧还原催化剂,具有良好的循环稳定性。

一种碳氮掺杂钴铝氧化物复合材料及其制备方法.pdf

本发明公开了一种碳氮掺杂钴铝氧化物复合材料及其制备方法。本发明的碳氮掺杂钴铝氧化物为正六边形结构。本发明制备过程包括:将硝酸钴溶液与硝酸铝溶液超声混合,随后加入尿素并进行水热反应,降至室温后直接加入多巴胺进行搅拌并多次洗涤和冻干,在管式炉氮气氛围保护下进行高温煅烧,即得到碳氮掺杂钴铝氧化物复合材料。本发明制备的材料形貌可控,化学性质稳定,应用到超级电容器方面,表现优良的导电性能,较高的比电容和良好的循环性能。

一种氮掺杂石墨碳碲化钴/碳气凝胶复合材料的制备方法及应用.pdf

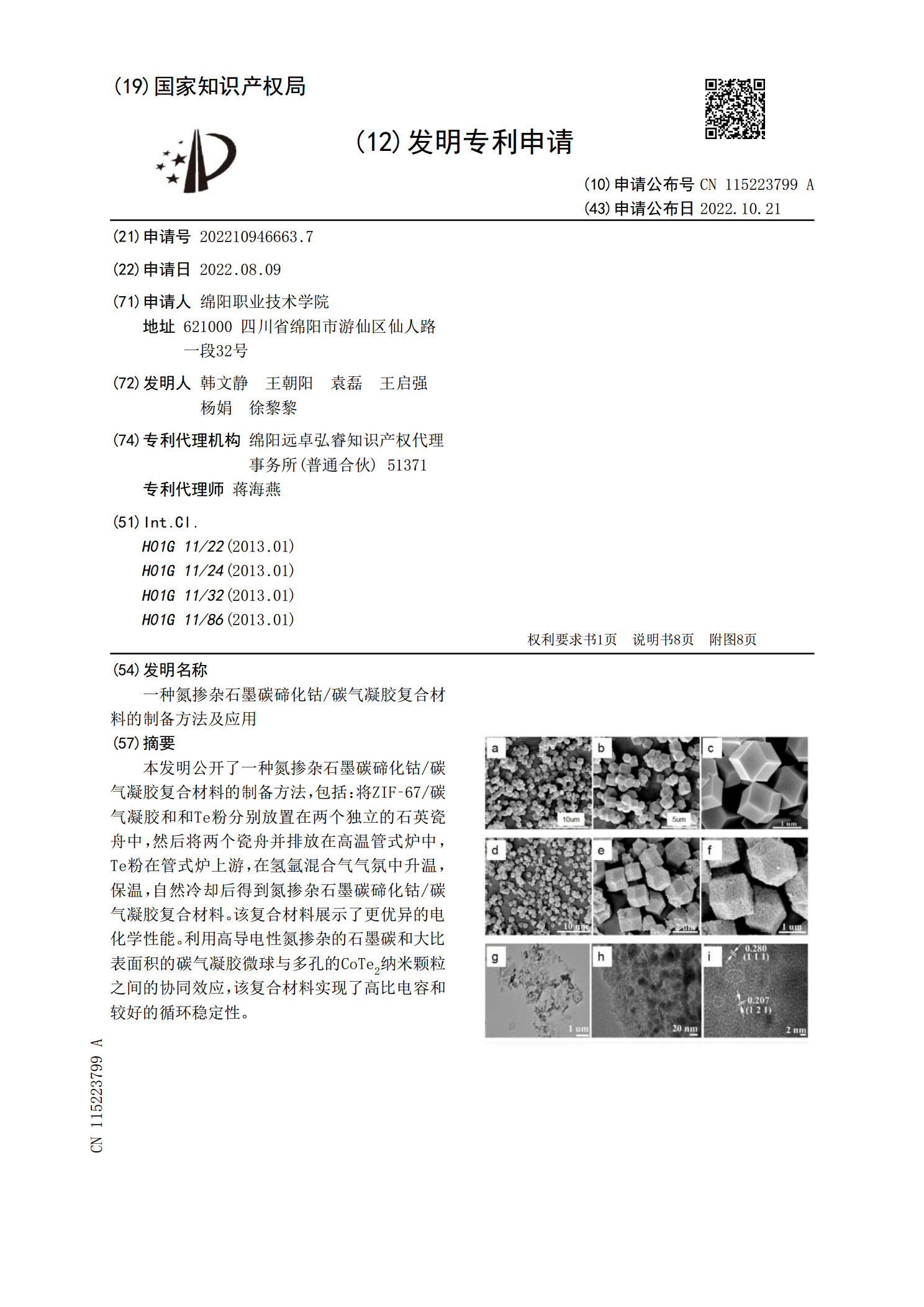

本发明公开了一种氮掺杂石墨碳碲化钴/碳气凝胶复合材料的制备方法,包括:将ZIF‑67/碳气凝胶和和Te粉分别放置在两个独立的石英瓷舟中,然后将两个瓷舟并排放在高温管式炉中,Te粉在管式炉上游,在氢氩混合气气氛中升温,保温,自然冷却后得到氮掺杂石墨碳碲化钴/碳气凝胶复合材料。该复合材料展示了更优异的电化学性能。利用高导电性氮掺杂的石墨碳和大比表面积的碳气凝胶微球与多孔的CoTe

一种二硒化钴@多孔氮掺杂碳纳米复合材料、钾离子电池及其制备方法.pdf

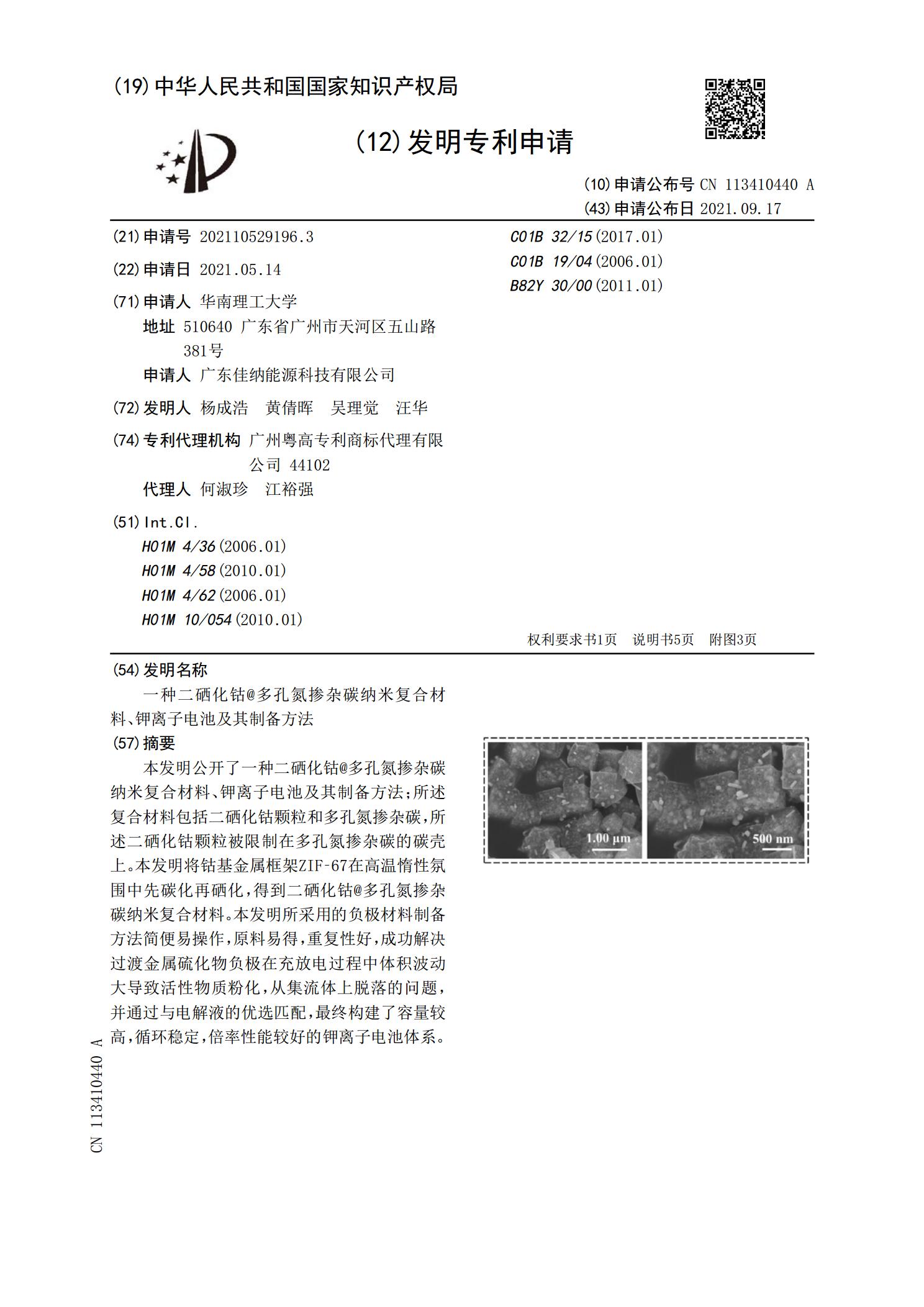

本发明公开了一种二硒化钴@多孔氮掺杂碳纳米复合材料、钾离子电池及其制备方法;所述复合材料包括二硒化钴颗粒和多孔氮掺杂碳,所述二硒化钴颗粒被限制在多孔氮掺杂碳的碳壳上。本发明将钴基金属框架ZIF‑67在高温惰性氛围中先碳化再硒化,得到二硒化钴@多孔氮掺杂碳纳米复合材料。本发明所采用的负极材料制备方法简便易操作,原料易得,重复性好,成功解决过渡金属硫化物负极在充放电过程中体积波动大导致活性物质粉化,从集流体上脱落的问题,并通过与电解液的优选匹配,最终构建了容量较高,循环稳定,倍率性能较好的钾离子电池体系。

一种硫化钴镍/氮掺杂碳纳米纤维复合材料及其制备和应用.pdf

本发明涉及一种硫化钴镍/氮掺杂碳纳米纤维复合材料及其制备和应用,所述复合材料以三维网状的氮掺杂碳纳米纤维为基底,硫化钴镍纳米颗粒负载在氮掺杂碳纳米纤维表面;制备:首先通过酸性溶液氧化法制备聚吡咯/细菌纤维素复合材料,然后将其在管式炉中高温碳化制得氮掺杂碳纳米纤维,再通过水热法在氮掺杂碳纳米纤维表面原位生长硫化钴镍纳米颗粒,即得。作为超级电容器电极材料的应用;本发明制备的复合材料中,硫化钴镍纳米颗粒均匀地负载于氮掺杂碳纳米纤维表面,有效抑制了硫化钴镍纳米颗粒的团聚,并充分利用了细菌纤维素独特的三维网络结构,