基于PLC的伺服电机运动控制系统设计.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于PLC的伺服电机运动控制系统设计.docx

基于PLC的伺服电机运动控制系统设计摘要随着工业自动化的发展,PLC控制器在运动控制系统中的应用越来越广泛。尤其是在伺服电机运动控制系统中,PLC控制器的应用能大大提高系统的精度和可靠性。本文介绍了一种基于PLC的伺服电机运动控制系统设计方案,具体的实现过程包括系统功能需求分析、控制器选型、伺服电机参数确定、控制程序设计以及系统测试等环节。测试结果表明,该系统能够实现精度高、速度快、稳定可靠的伺服电机运动控制。关键词:PLC;伺服电机;运动控制;自动化;精度引言在现代工业生产中,自动化技术的应用越来越广泛

基于PLC的伺服电机运动控制系统设计.docx

基于PLC的伺服电机运动控制系统设计李涛仵晨李鑫唐静媛杨军良摘要:随着伺服系统不断的发展,制造业对伺服系统的要求也是越来越高,现在很多场合下需要伺服电机做变速运动,对电机的控制方式也是多种多样的要求。本文将介绍一种基于永宏PLC的安川Σ-7系列AC伺服电机带手摇轮控制的运动控制系统,并通过外接触摸屏对伺服电机实现精准控制。关键词:PLC;伺服电机;运动控制;触摸屏中图分类号:TP206文献标识码:ADOI:10.3969/j.issn.1003-6970.2021.03.042本文著录格式:李涛,仵晨,李

基于PLC的伺服电机运动控制系统设计.pdf

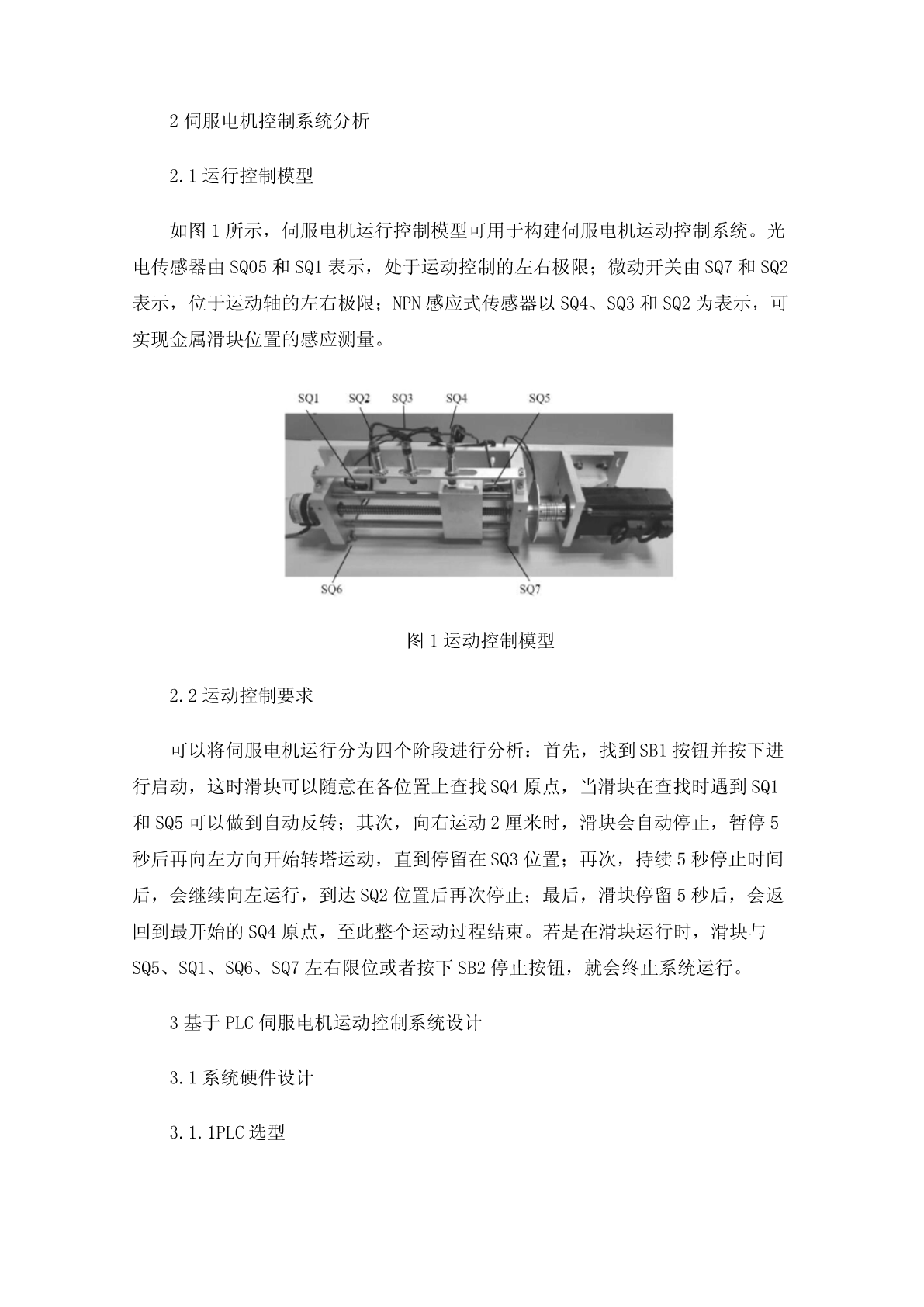

基于PLC的伺服电机运动控制系统设计摘要:近年来,我国各个行业及领域广泛应用了PLC,对企业实现生产自动化奠定了重要的基础。特别是PLC伺服电机运行控制系统的设计及实施,使电机运动质量与效率得到了进一步提升。本文结合PLC伺服电机运行控制系统设计标准,以S7-1200为例,利用对程序与硬件的设计,保证了运动控制的精准性。关键词:PLC;伺服电机;运行控制前言:伺服电机具有多重优点,如扛过载能力强、运行稳定、高速性能好以及精准度高等,已广泛应用在企业生产中。但由于伺服电机大多使用的是NC数控系统,不仅运行成

基于PLC的伺服电机控制系统方案设计.pdf

摘要交流伺服电机在工业控制领域应用非常广泛,设计合适的驱动及控制方案具有重要的意义。针对三菱(HG-KN43J-S100)伺服电机,采用西门子S7-1212C为控制核心,设计了一种伺服电机控制方案。本方案完成了硬件选型及电路设计,并通过博图软件完成了触摸屏及PLC程序设计。实验结果显示本方案能够实现对伺服电机位置的有效控制。关键词:PLC;伺服电机;控制系统;触摸屏HMI目录1设计背景及设计要求........................................................

基于S7-1200 PLC的伺服电机运动控制系统设计.docx

基于S7-1200PLC的伺服电机运动控制系统设计基于S7-1200PLC的伺服电机运动控制系统设计摘要:本文基于S7-1200PLC,设计了一种伺服电机运动控制系统。该系统可以实时控制伺服电机的位置和速度,具有高精度和稳定性。在设计过程中,首先对伺服电机的特性进行了分析,确定了需要控制的参数。然后,选择了合适的硬件设备和编程方法,搭建了PLC控制系统。最后,进行了实验验证,结果表明该系统能够实现准确的电机运动控制。关键词:S7-1200PLC、伺服电机、运动控制系统、位置控制、速度控制1.引言伺服电机是