NISSAN现场生产管理程序文件.docx

映雁****魔王

亲,该文档总共22页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

NISSAN现场生产管理程序文件.docx

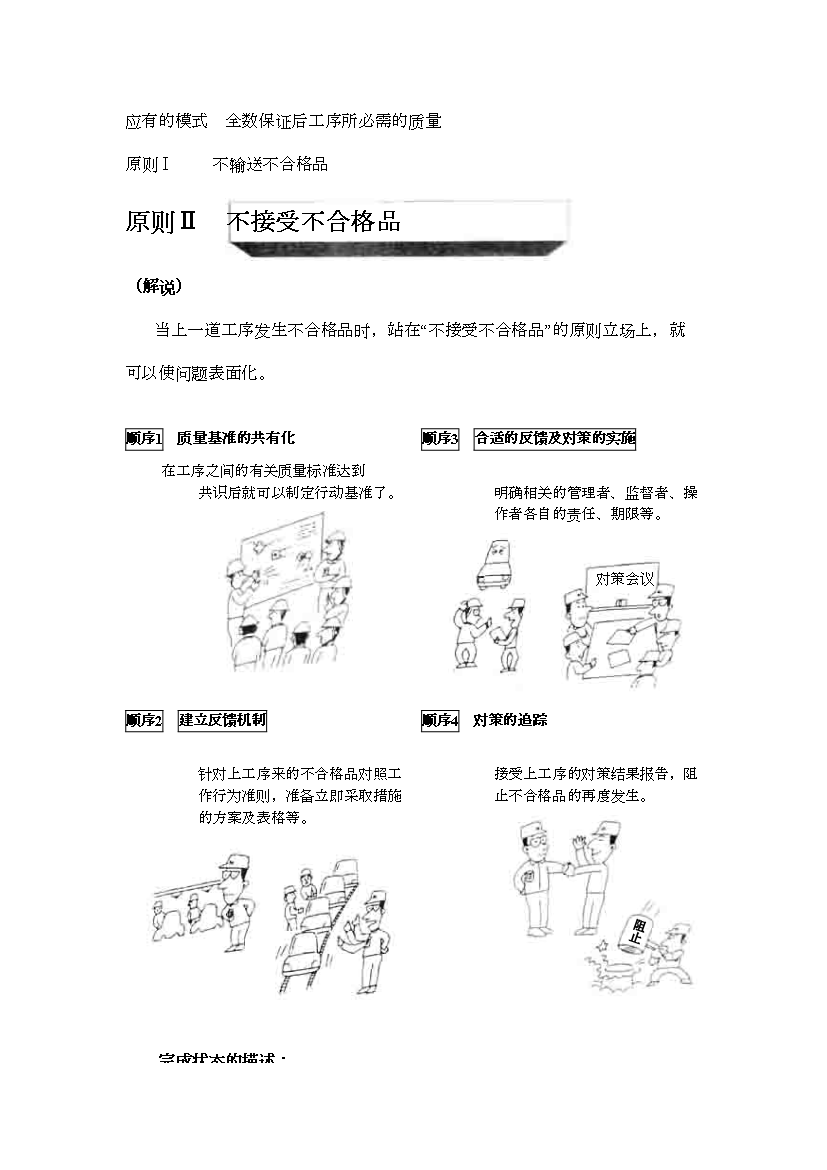

应有的模式全数保证后工序所必需的质量原则Ⅰ不输送不合格品原则Ⅱ不接受不合格品(解说)当上一道工序发生不合格品时,站在“不接受不合格品”的原则立场上,就可以使问题表面化。顺序1质量基准的共有化在工序之间的有关质量标准达到共识后就可以制定行动基准了。顺序3合适的反馈及对策的实施明确相关的管理者、监督者、操作者各自的责任、期限等。对策会议顺序2建立反馈机制针对上工序来的不合格品对照工作行为准则,准备立即采取措施的方案及表格等。顺序4对策的追踪接受上工序的对策结果报告,阻止不合格品的再度发生。完成状态的描述:*针

NISSAN现场生产管理程序文件.docx

应有的模式全数保证后工序所必需的质量原则Ⅰ不输送不合格品原则Ⅱ不接受不合格品(解说)当上一道工序发生不合格品时,站在“不接受不合格品”的原则立场上,就可以使问题表面化。顺序1质量基准的共有化在工序之间的有关质量标准达到共识后就可以制定行动基准了。顺序3合适的反馈及对策的实施明确相关的管理者、监督者、操作者各自的责任、期限等。对策会议顺序2建立反馈机制针对上工序来的不合格品对照工作行为准则,准备立即采取措施的方案及表格等。顺序4对策的追踪接受上工序的对策结果报告,阻止不合格品的再度发生。完成状态的描述:*针

NISSAN现场生产管理程序文件.doc

应有的模式全数保证后工序所必需的质量原则Ⅰ不输送不合格品原则Ⅱ不接受不合格品(解说)当上一道工序发生不合格品时,站在“不接受不合格品”的原则立场上,就可以使问题表面化。顺序1质量基准的共有化在工序之间的有关质量标准达到共识后就可以制定行动基准了。顺序3合适的反馈及对策的实施明确相关的管理者、监督者、操作者各自的责任、期限等。对策会议顺序2建立反馈机制针对上工序来的不合格品对照工作行为准则,准备立即采取措施的方案及表格等。顺序4对策的追踪接受上工序的对策结果报告,阻止不合格品的再度发生。完成状态的描述:*针

NISSAN现场生产管理程序文件.docx

应有的模式全数保证后工序所必需的质量原则Ⅰ不输送不合格品原则Ⅱ不接受不合格品(解说)当上一道工序发生不合格品时,站在“不接受不合格品”的原则立场上,就可以使问题表面化。顺序1质量基准的共有化在工序之间的有关质量标准达到共识后就可以制定行动基准了。顺序3合适的反馈及对策的实施明确相关的管理者、监督者、操作者各自的责任、期限等。对策会议顺序2建立反馈机制针对上工序来的不合格品对照工作行为准则,准备立即采取措施的方案及表格等。顺序4对策的追踪接受上工序的对策结果报告,阻止不合格品的再度发生。完成状态的描述:*针

NISSAN现场生产管理程序文件.doc

应有的模式全数保证后工序所必需的质量原则Ⅰ不输送不合格品原则Ⅱ不接受不合格品(解说)当上一道工序发生不合格品时站在“不接受不合格品”的原则立场上就可以使问题表面化。顺序1质量基准的共有化在工序之间的有关质量标准达到共识后就可以制定行动基准了。顺序3合适的反馈及对策的实施明确相关的管理者、监督者、操作者各自的责任、期限等。对策会议顺序2建立反馈机制针对