筒体纵环缝内外埋弧自动焊工艺初探.doc

yy****24

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

筒体纵环缝内外埋弧自动焊工艺初探.doc

筒体纵环缝埋弧自动焊工艺试用——锅炉公司俞越祥焊接是锅炉压力容器制造过程中的关键环节,而筒体的纵环缝焊是焊接控制的重要内容。埋弧自动焊以其生产效率高,焊缝质量稳定,节省材料,改善劳动环境和强度等这些优点。得到了行业的认可而进行了推广,而我公司因人员设备等状况,一直没有得到全面的实施,仅停留在筒体纵环焊缝表面为了改善外观而采用盖面一层用埋弧自动焊,随着当今焊接技术的不断发展,,对于如何进行筒体双面埋弧自动焊,不但为提高产品的生产效率,而且使我们力博锅炉人能不掉时代的队伍,,我想这应该是我们锅炉公司近期需要解

压力容器筒体纵缝埋弧焊终端裂纹的防止.pdf

压力容器筒体纵缝埋弧焊终端裂纹的防止徐慧波。吴金星(1.岳阳工业技术学院,湖南岳阳414000;2.郑州大学化学工程学院,河南郑州450002)摘要:针对16MnR钢制压力容器筒体纵焊缝自动埋弧焊时焊缝终端易形成裂纹的问题,分析其产生原因,并采用改进熄弧板等措施,焊接实验表明防止裂纹的措施效果较好。关键词:压力容器;埋弧焊;裂纹;熄弧板中图分类号:TG142;TH49文献标识码:B文章编号:1001—4837{2005)07—0050—03PreclusionofTerminalCrackforLongi

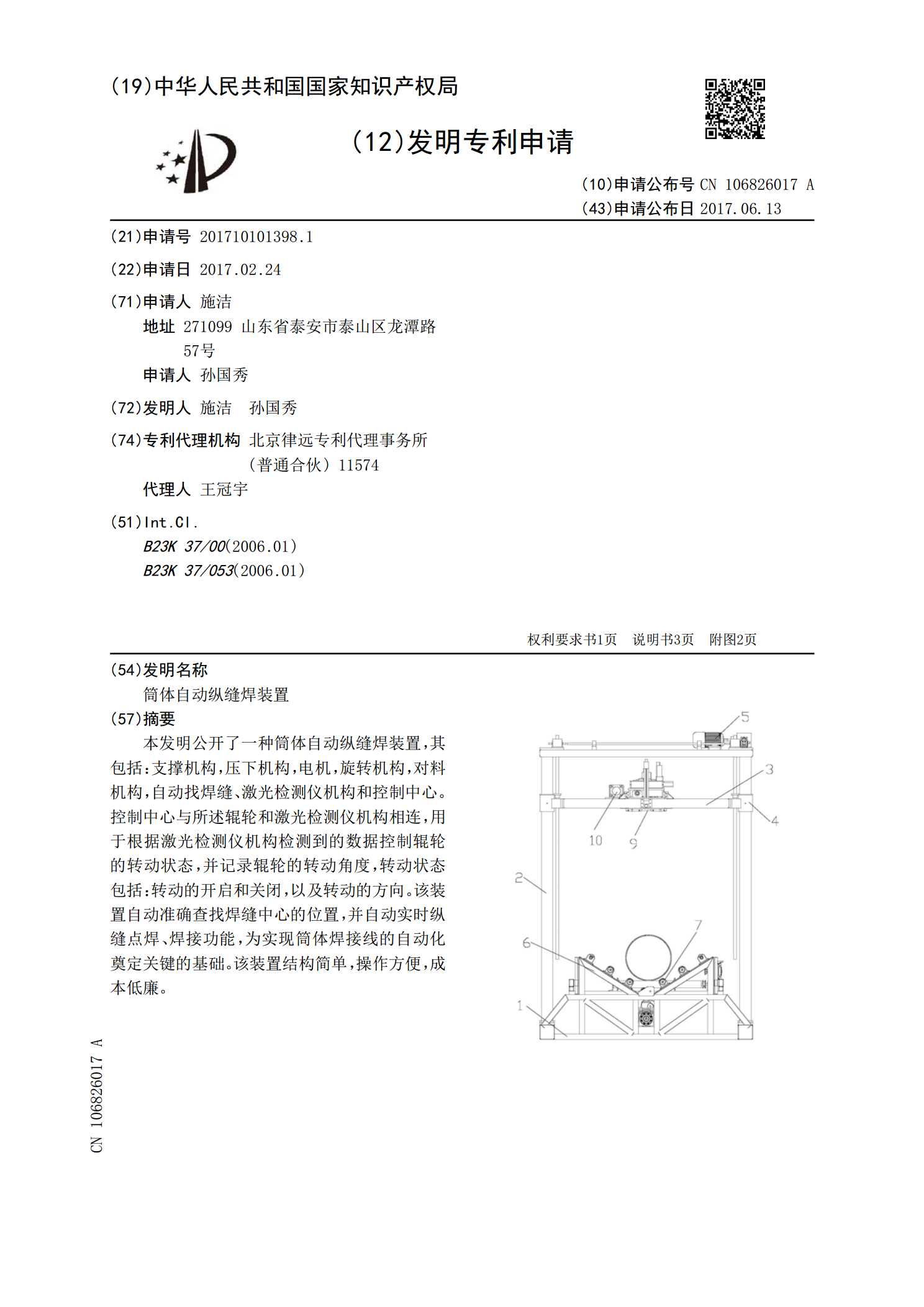

筒体自动纵缝焊装置.pdf

本发明公开了一种筒体自动纵缝焊装置,其包括:支撑机构,压下机构,电机,旋转机构,对料机构,自动找焊缝、激光检测仪机构和控制中心。控制中心与所述辊轮和激光检测仪机构相连,用于根据激光检测仪机构检测到的数据控制辊轮的转动状态,并记录辊轮的转动角度,转动状态包括:转动的开启和关闭,以及转动的方向。该装置自动准确查找焊缝中心的位置,并自动实时纵缝点焊、焊接功能,为实现筒体焊接线的自动化奠定关键的基础。该装置结构简单,操作方便,成本低廉。

工业锅炉筒体双面埋弧焊纵焊缝焊接工艺.docx

安徽机电职业技术学院焊接标准的应用课程设计工业锅炉筒体纵焊缝焊接工艺规范系(部):机械工程系班级:焊接3121姓名:朱海涛指导教师:张帅谋2013~2014学年第一学期Δ20mm22g工业锅炉筒体双面埋弧焊纵焊缝焊接工艺一、母材技术状况22g钢材焊接性分析:碳钢的焊接性主要取决于含碳量,随着含碳量的增加,焊接性逐渐变差。22g钢材中碳、硅、锰含量少,所以,通常情况下不会因焊接而引起严重硬化组织和淬硬组织。这种钢的塑性和韧性优良,焊接接头的塑性和韧性也好。通常情况下,焊接时一般不需要预热、控制层间温度和后热

筒体纵缝自动焊安全操作规程.docx

筒体纵缝自动焊安全操作规程一、目的:标准筒体纵缝自动焊操作程序,保证作业人员的人身安全及设备运转安全;二、范围:本公司筒体纵缝自动焊岗位作业员工;三、职责:筒体纵缝自动焊工负责详细执行本规程;四、安全操作规程1、操作人员须经过专业培训并考核合格前方可上岗。2、操作人员启用设备前要佩戴好防护服装、枯燥的手套、防护眼镜。3、操作人员应做到每班保养设备,使用设备前后应将导轨面抹上润滑油,保持移动敏捷,防止生锈。4、使用设备时,依据焊件的厚度,调整好压指间距离,同时调整好压缩空气压力。5、调整芯轴高度,使衬垫与压