连铸连轧工艺与技术(1)-莱钢.pdf

as****16

亲,该文档总共66页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

连铸连轧工艺与技术(1)-莱钢.pdf

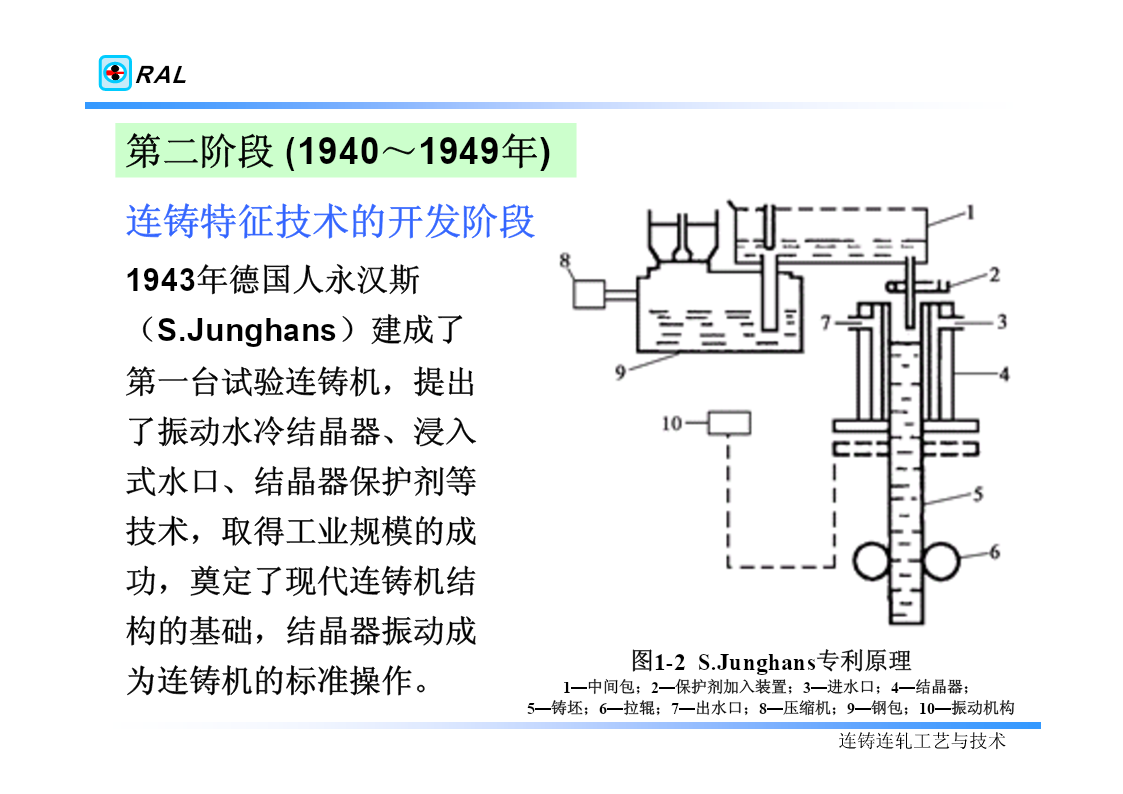

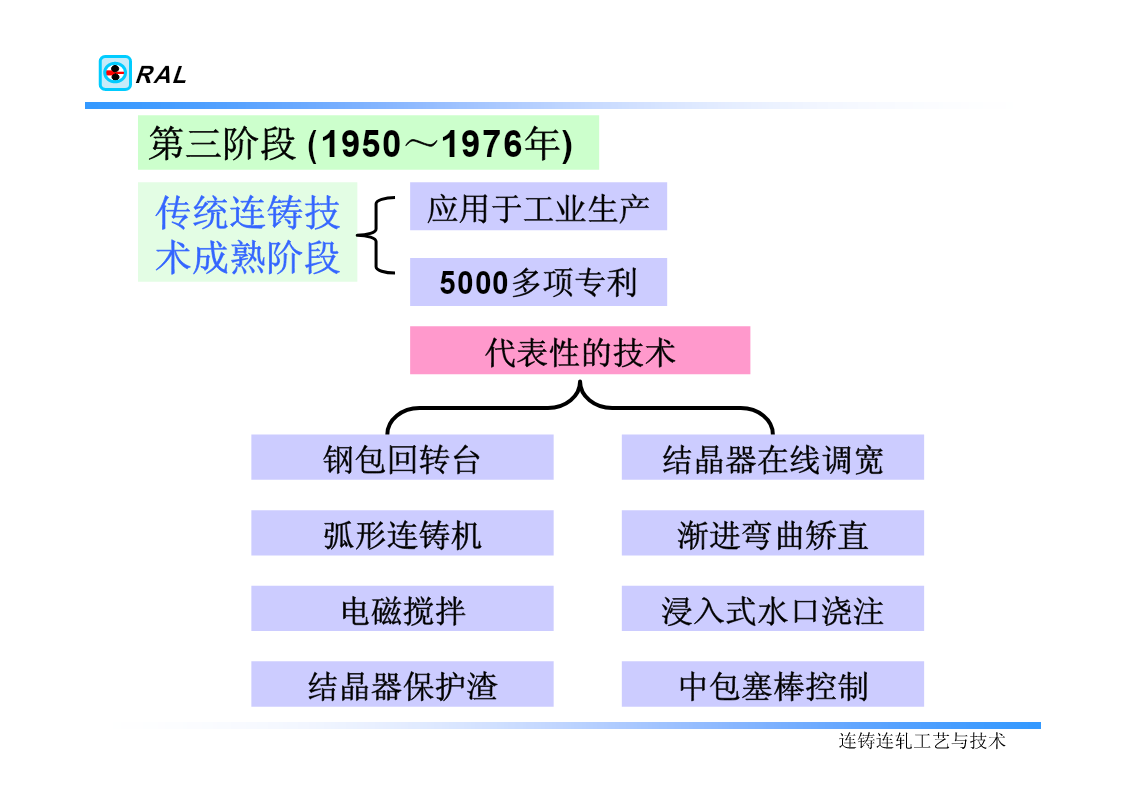

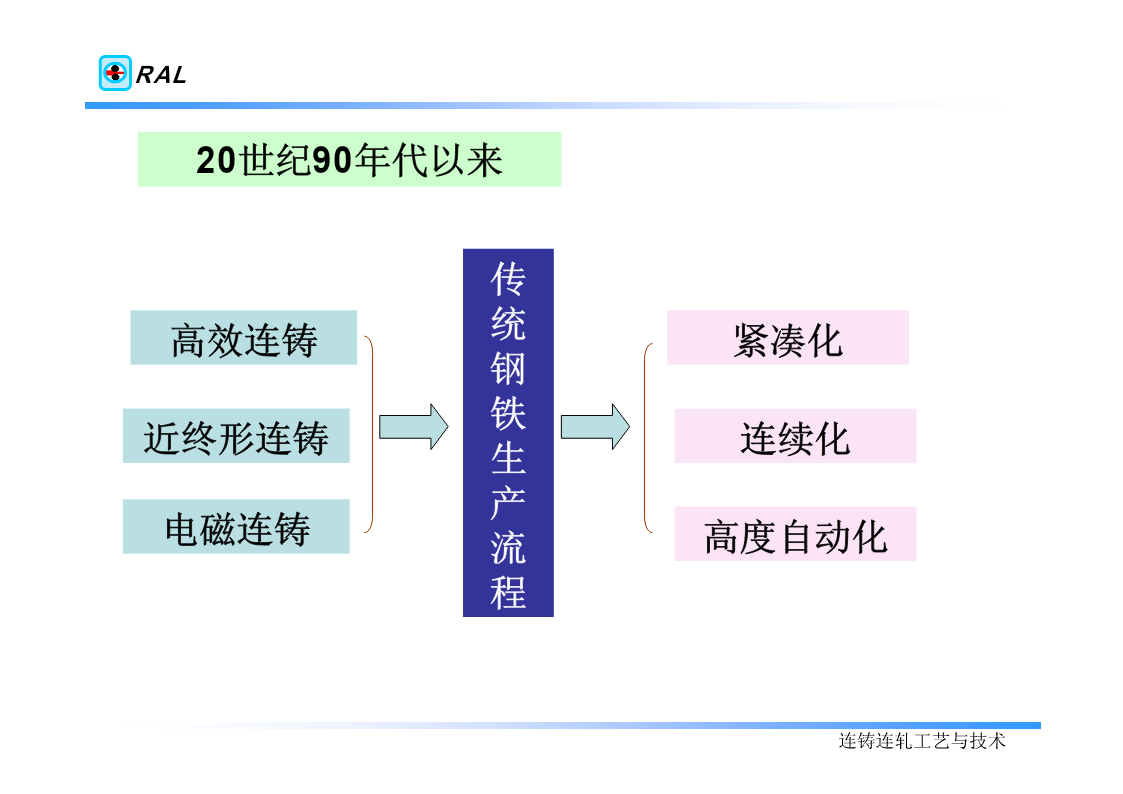

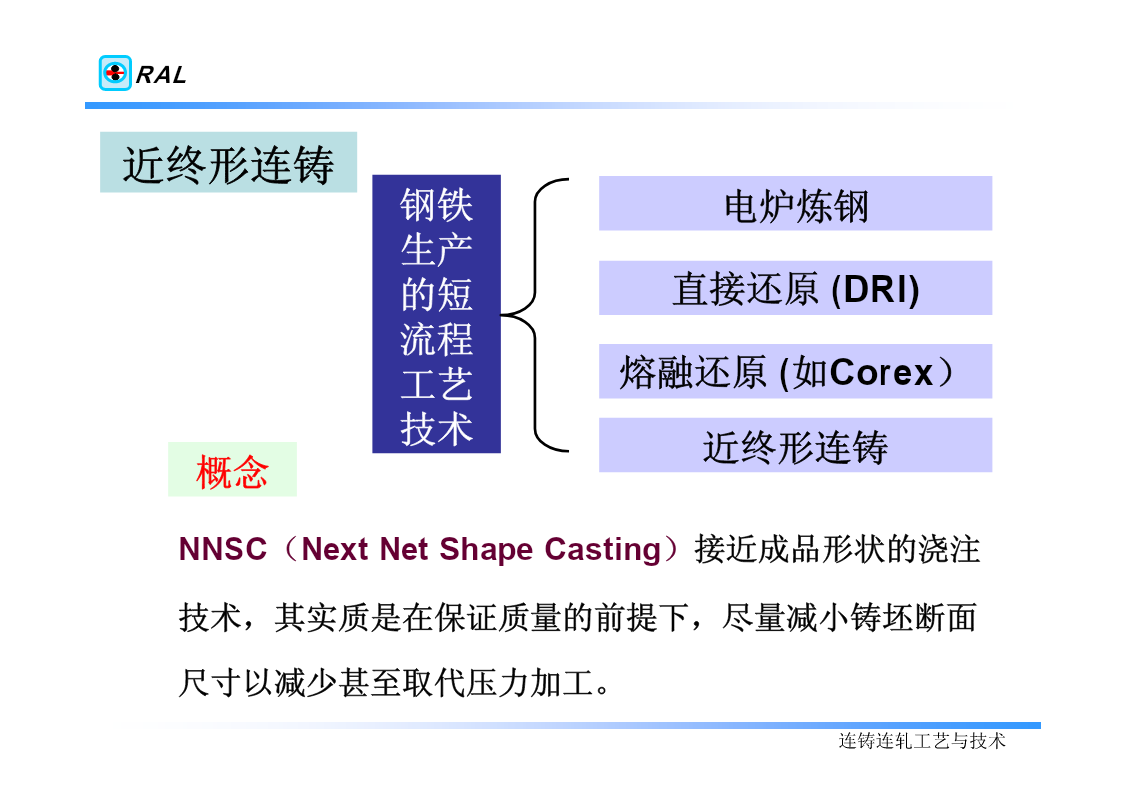

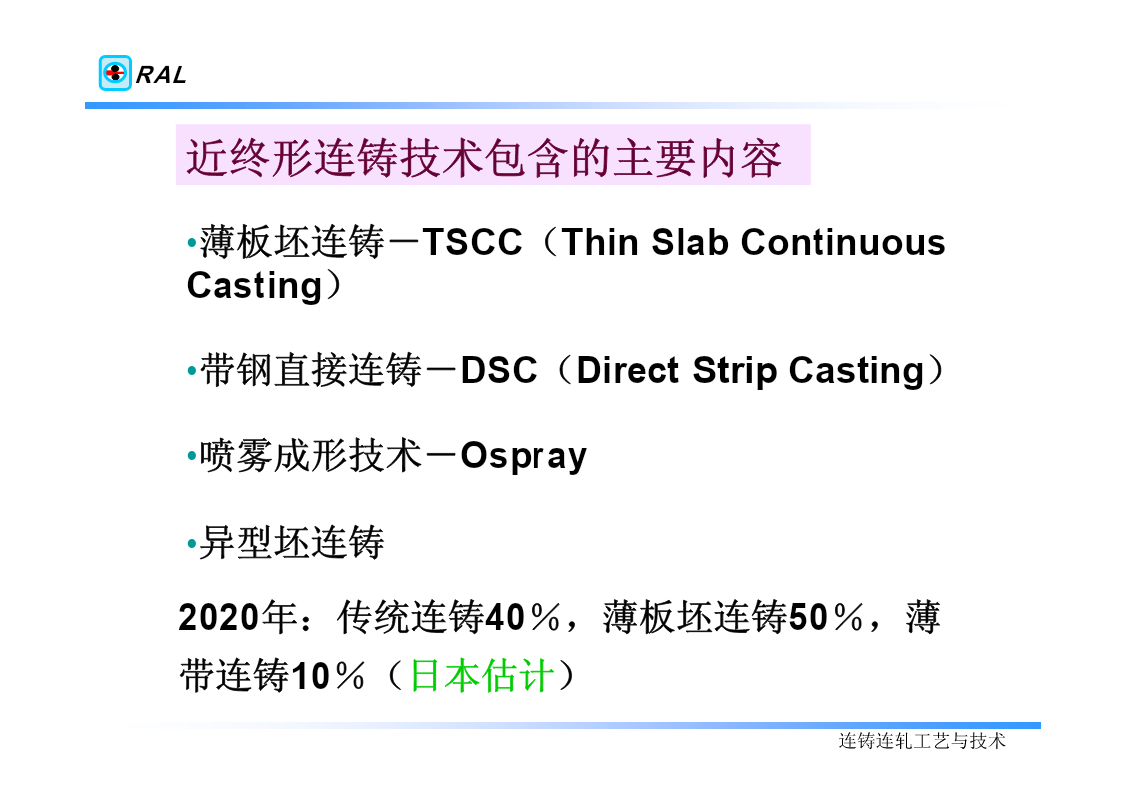

RAL连铸连轧工艺与技术主讲人:张晓明东北大学轧制技术及连轧自动化国家重点实验室莱钢2009-9-27连铸连轧工艺与技术RAL主要内容1连铸技术的发展概况2厚板坯连铸与轧制的衔接模式3自由程序轧制技术4厚板坯连铸连轧产品的质量控制5薄板坯连铸连轧技术的发展现状6薄板坯连铸连轧的关键技术问题7带钢直接连铸技术连铸连轧工艺与技术RAL1连铸技术的发展概况第一阶段(1840~1930年)金属连续浇铸思想的启蒙阶段1840年美国人塞勒斯(Sellers)获得连续铸铅的专利;1856年英国人贝塞麦(HenryBes

薄板坯连铸连轧工艺与电工钢生产.docx

薄板坯连铸连轧工艺与电工钢生产薄板坯连铸连轧工艺与电工钢生产薄板坯连铸连轧工艺是目前钢铁工业生产中的一种常见生产工艺,其主要适用于生产高质量的薄板钢材。电工钢是一类高精度、高品质的钢材,广泛应用于制造领域。本文将从薄板坯连铸连轧工艺和电工钢生产两方面进行分析。一、薄板坯连铸连轧工艺1.工艺流程薄板坯连铸连轧工艺是先通过连铸工艺将钢水注入连铸机结晶器中,使其初步凝固成坯,然后通过连轧机组将坯进一步轧制成薄板。其主要工艺流程如下:钢水→结晶器→初凝坯→压轧→连轧→高精度整平→分切→远程控制质检→成品薄板钢。2

连铸连轧工艺.doc

连铸连轧工艺一、连铸准备二、开浇与脱锭三、中间包钢水温度控制四、拉坯速度的确定五、铸坯冷却的控制六、切割操作七、多炉连浇连铸连轧工艺八、结晶器振动九、连铸连轧的调宽十、连铸过程自动检测1.1连铸钢水的准备?成分、温度、脱氧程度及纯净度都合格的钢水成分、温度、脱氧程度及纯净度都合格的钢水是使得连铸生产稳定高效进行且保证铸坯质量的前提条件。的前提条件。1.1.1钢水的成分?钢水中元素的分类:钢水中元素的分类:合金元素—有意加入钢中有意加入钢中,合金元素有意加入钢中,使其达到规定的成分范围,保证钢的机械性能。的

热连轧不锈钢连铸坯加热工艺研究.docx

热连轧不锈钢连铸坯加热工艺研究摘要:热连轧不锈钢是一种重要的生产工艺,作为不锈钢加工的主要方式之一,已经成为不锈钢行业中的主流技术。该工艺又分为连铸坯加热和原材料加热两种方式。本文将重点研究热连轧不锈钢连铸坯加热工艺,探讨该工艺的加热原理、加热温度、加热速度等因素,为不锈钢连铸坯加热提供一定的参考价值。关键词:热连轧不锈钢,连铸坯加热,加热原理,加热温度,加热速度一、引言热连轧不锈钢是一种通过冶炼、连铸、轧制等方式对不锈钢原材料进行加工的工艺,已经成为不锈钢行业中核心的生产方式之一。其中,连铸坯加热是不锈

亨特铝板连铸连轧工艺.docx

亨特铝板连铸连轧工艺亨特铝板连铸连轧工艺摘要:亨特铝板是一种高品质的铝板材料,广泛应用于航空航天、汽车、建筑和电子等领域。连铸连轧工艺是一种先进的生产工艺,可以在保证产品质量的同时提高生产效率。本文主要介绍亨特铝板连铸连轧工艺的原理、工艺流程、设备配置和优势,并分析了其在产能和质量方面的优势。一、引言连铸连轧工艺是铝板生产中的一种重要工艺,能够实现连续铸造和连续轧制,提高生产效率。亨特铝板是一种高品质的铝板材料,具有良好的物理性能和机械性能,在航空航天、汽车、建筑和电子行业得到广泛应用。本文将介绍亨特铝板