齿轮淬火深度.doc

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

齿轮淬火深度.doc

图片:齿轮淬火的“最佳”硬化层深与“适当”硬化层深戴忠森众所周知,齿轮的淬硬层深“过浅”,对接触和弯曲承载能力都不利。但淬硬层也不是越深越好,最佳或适当的硬化层深度,可使齿面和齿根都具有较高的强度(承载能力)。另外,不同的热处理方法,其“最佳”值也不是一样的。二十世纪七、八十年代,随着齿轮强度计算方法ISO标准的公布,以及国内GB/3480“圆柱齿轮承载能力计算方法”标准的实施,特别是工业硬齿面齿轮的广泛采用,国内外齿轮工作者(专家、学者),就热处理硬化层深问题,进行了大量的试验研究和理论分析。其实质都是

齿轮淬火机构及齿轮淬火方法.pdf

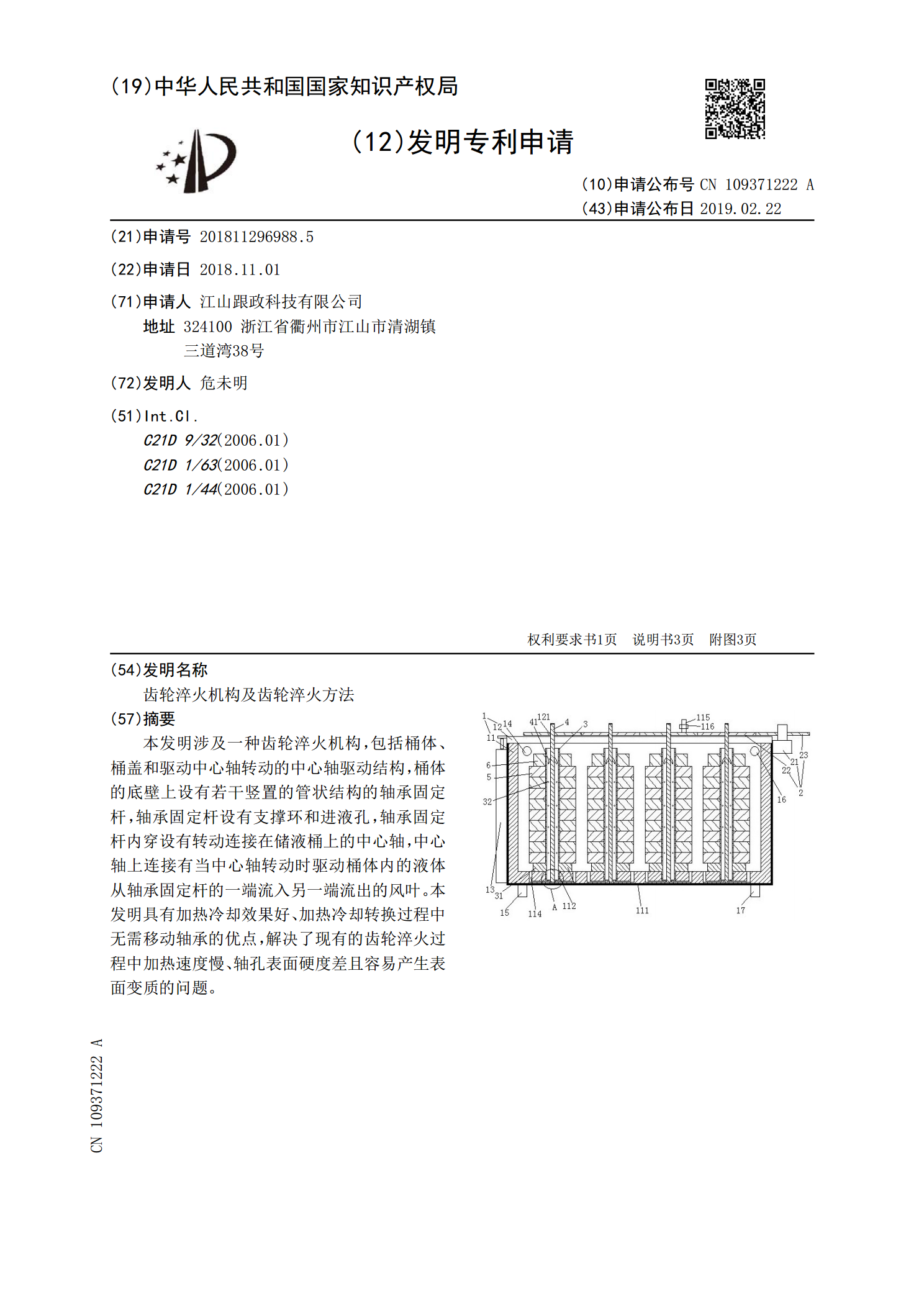

本发明涉及一种齿轮淬火机构,包括桶体、桶盖和驱动中心轴转动的中心轴驱动结构,桶体的底壁上设有若干竖置的管状结构的轴承固定杆,轴承固定杆设有支撑环和进液孔,轴承固定杆内穿设有转动连接在储液桶上的中心轴,中心轴上连接有当中心轴转动时驱动桶体内的液体从轴承固定杆的一端流入另一端流出的风叶。本发明具有加热冷却效果好、加热冷却转换过程中无需移动轴承的优点,解决了现有的齿轮淬火过程中加热速度慢、轴孔表面硬度差且容易产生表面变质的问题。

齿轮的激光淬火研究及与渗碳淬火齿轮的对比的综述报告.docx

齿轮的激光淬火研究及与渗碳淬火齿轮的对比的综述报告激光淬火是一种先进的热处理技术,在现代工业制造中得到了广泛应用。与传统的渗碳淬火相比,激光淬火具有处理速度快、表面质量高等优点,特别适合于高精度齿轮等零件的制造。本文将对激光淬火在齿轮加工中的应用进行研究,并与渗碳淬火齿轮进行对比分析。激光淬火技术的操作流程相比传统的渗碳淬火技术更为简单直接,其操作步骤为:先将零件表面进行清洗和去油,然后利用合适的功率和工作距离等参数,进行激光束的扫描和照射处理。该处理使得零件表面温度瞬间升高,并在短时间内达到显著的淬火温

等温淬火油用于齿轮的淬火冷却.doc

2007年安徽省热处理年会论文等温淬火油用于齿轮的淬火冷却雷声1,2,陈希原3,杨凯士4,王大志4合肥工业大学,安徽合肥230009;2.安徽建筑工业学院,安徽合肥230022;3.重庆海森公司,重庆400039;4.安徽信发齿轮机械有限公司,安徽东至247201)摘要:通过两种用于齿轮淬火冷却的淬火介质的对比实验分析,本文讨论了淬火介质的冷却特性对齿轮性能和尺寸变化的影响。结果表明,等温淬火油可以减小畸变,可成功地用于齿轮生产。关键词:淬火介质;齿轮;特性中图分类号:TG157Applicationof

齿轮淬火冷却设备.pdf

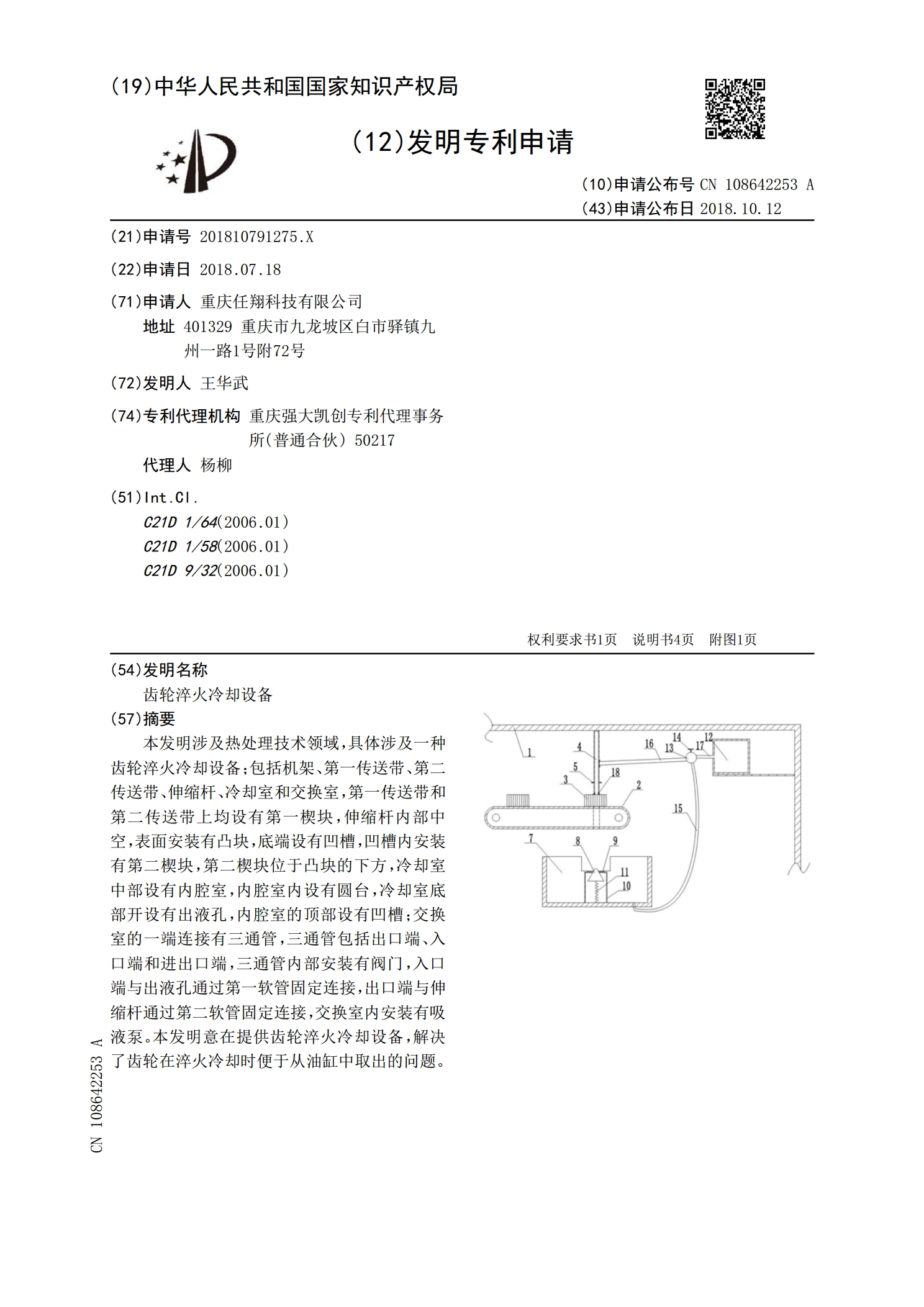

本发明涉及热处理技术领域,具体涉及一种齿轮淬火冷却设备;包括机架、第一传送带、第二传送带、伸缩杆、冷却室和交换室,第一传送带和第二传送带上均设有第一楔块,伸缩杆内部中空,表面安装有凸块,底端设有凹槽,凹槽内安装有第二楔块,第二楔块位于凸块的下方,冷却室中部设有内腔室,内腔室内设有圆台,冷却室底部开设有出液孔,内腔室的顶部设有凹槽;交换室的一端连接有三通管,三通管包括出口端、入口端和进出口端,三通管内部安装有阀门,入口端与出液孔通过第一软管固定连接,出口端与伸缩杆通过第二软管固定连接,交换室内安装有吸液泵。