车门防撞梁的热冲压试验研究.pdf

as****16

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

车门防撞梁的热冲压试验研究.pdf

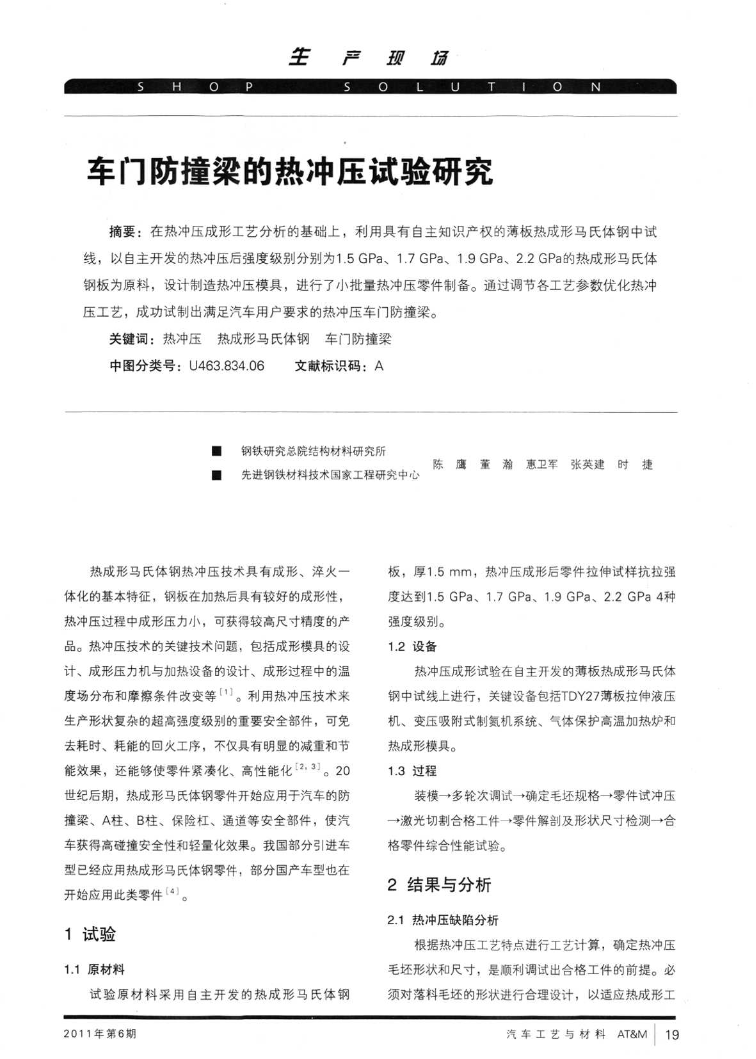

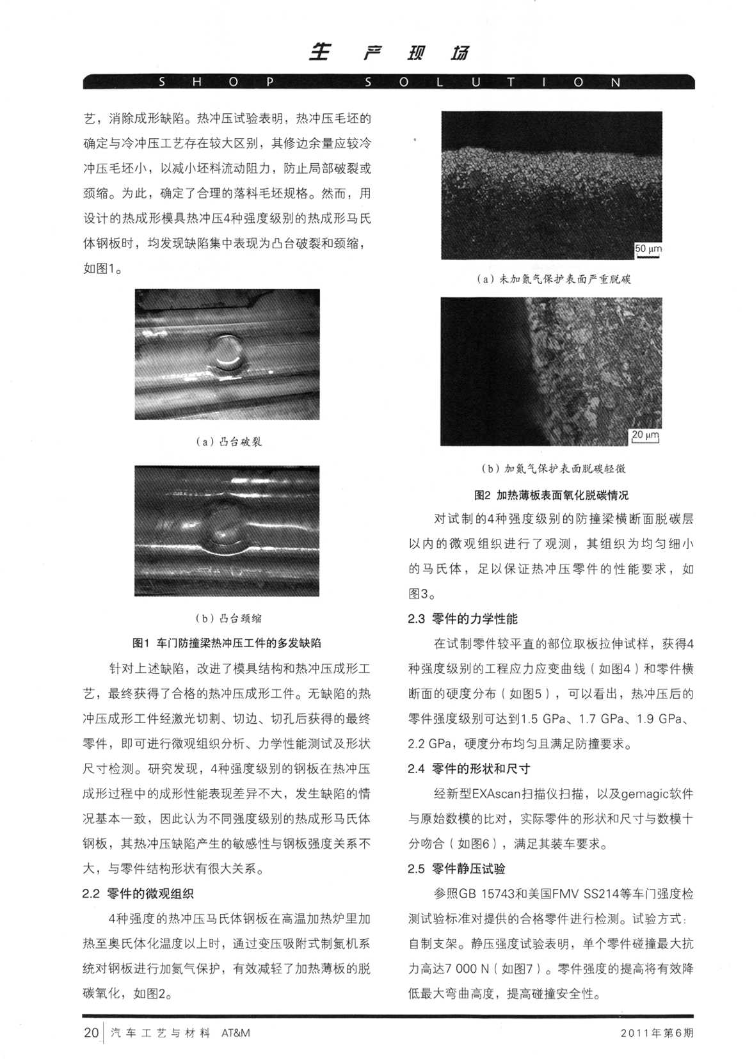

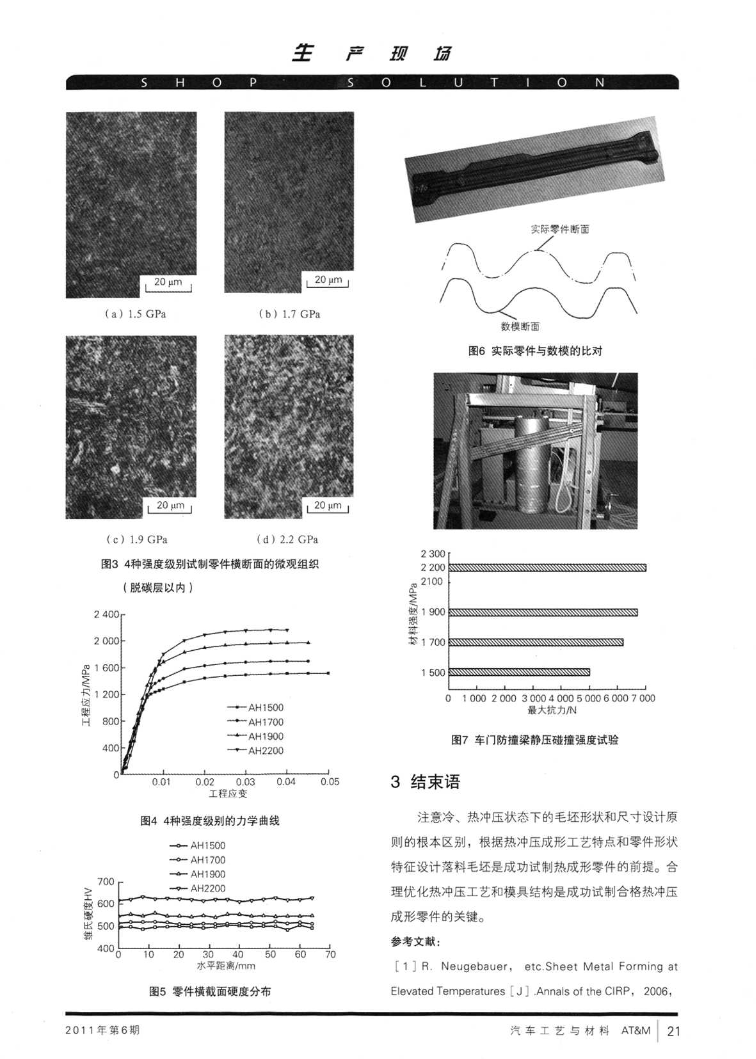

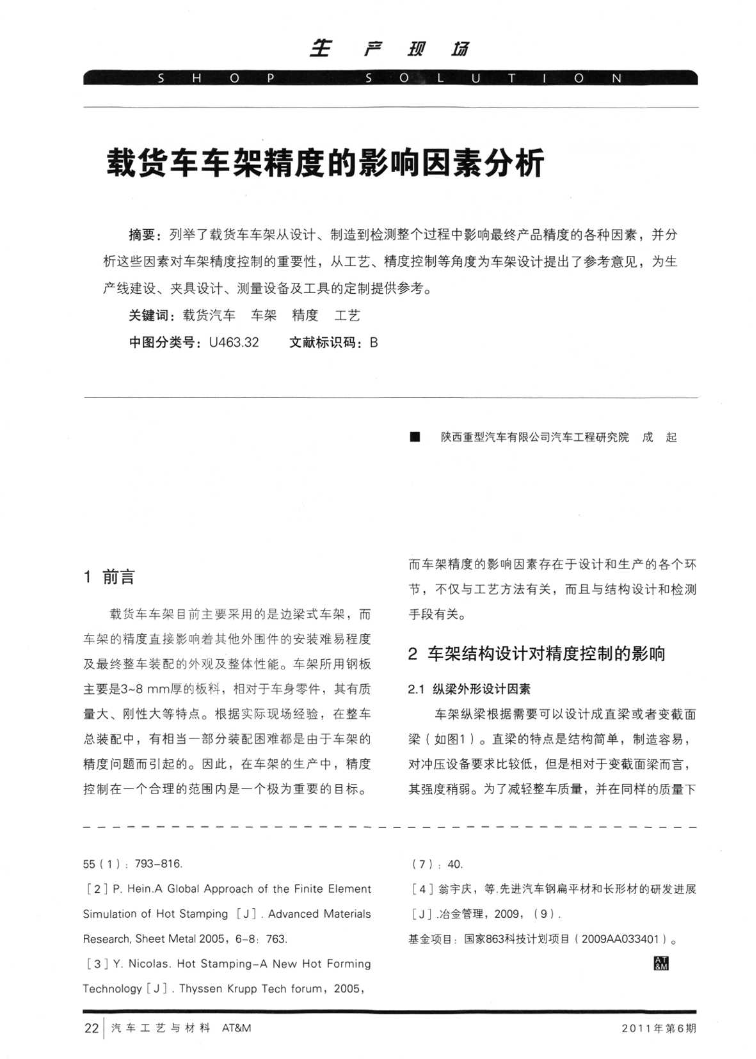

万方数据车门防撞梁的热冲压试验研究.生产琐穗1试验2结果与分析摘要:在热冲压成形工艺分析的基础上,利用具有自主知识产杈的薄板热成形马氏体钢中试线,以自主开发的热;十压后强度级别分别为1GPa的热成形马氏体钢板为原抖,设计制造热冲压模具,进行了小批量热冲压零件制备。通过调节各工艺参数优化热冲压工艺,成功试制出满足汽车用户要求的热冲压车门防撞粱。关键词:热冲压热成形马氏体钢车门防撞粱中图分类号:U463文献标识码:A体化的基本特征,钢板在加热后具有较好的成彤性,热冲压过程中成形压力小.可获得较高尺寸精度的产品

车门防撞梁热成形工艺优化仿真与试验.pptx

汇报人:目录PARTONEPARTTWO热成形工艺原理热成形工艺流程热成形工艺特点热成形工艺应用PARTTHREE有限元分析方法热成形过程模拟优化目标与约束条件优化算法选择与实现PARTFOUR试验材料与设备试验方法与步骤试验结果分析试验结论与建议PARTFIVE优化前后工艺对比生产成本分析产品质量提升经济效益评估PARTSIX优化成果的推广方式未来发展方向与展望在其他领域的应用前景面临的挑战与对策THANKYOU

车门防撞梁、车门防撞梁的安装结构以及车门防撞梁的制造方法.pdf

本发明提供车门防撞梁、车门防撞梁的安装结构以及车门防撞梁的制造方法。车门防撞梁(1)由具有外凸缘(2)及内凸缘(3)、与连结它们的一对腹板(4、5)的铝合金挤压型材构成,在长度方向的端部具有沿腹板(4、5)的高度方向被压扁的塑性加工部(9)。在所述塑性加工部(9)处,腹板(4、5)朝外侧压弯。另外,在所述塑性加工部(9)处,外凸缘(2)实质上不移动而停留在原来的位置,但内凸缘(3)移动至相比原来的位置朝外凸缘(3)侧接近与基于压扁加工的压扁量(H)相同的距离的位置。

某车型后防撞梁热冲压工艺研究.docx

某车型后防撞梁热冲压工艺研究摘要现代汽车后防撞梁作为汽车被动安全系统的重要组成部分,其性能和工艺对汽车整体安全性能有着重要的影响。本文以某车型后防撞梁热冲压工艺为研究对象,对其工艺流程、优缺点以及改进方案进行了深入分析和探讨,为同行研究提供了一定的参考。关键词:后防撞梁;热冲压;工艺;改进方案引言随着人们对汽车安全性能的不断追求,汽车后防撞梁作为被动安全系统的重要组成部分,越来越受到关注。其中,后防撞梁的热冲压工艺在汽车制造中发挥着重要的作用。本文以某车型后防撞梁热冲压工艺为研究对象,对其工艺流程、优缺点

车门防撞梁构造.pdf

本发明提供一种车门防撞梁构造,能够将相对于车门防撞梁输入的侧面碰撞载荷有效地向车身框架侧传递。相对于侧门(12)以沿车辆前后方向延伸的方式设置的车门防撞梁(32)为向车宽方向外侧鼓出的弯曲形状,随着朝向车门防撞梁(32)的沿着轴向的端部而从门皮(30)向车宽方向内侧离开。另外,在车门防撞梁(32)的与中柱为相反侧的车辆前方端部(34)设置有碰撞吸能盒(36)。