一种脱硫循环泵叶轮表面涂料的制备方法及其应用方法.pdf

宁馨****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种脱硫循环泵叶轮表面涂料的制备方法及其应用方法.pdf

本发明属于涂料技术领域,尤其是一种脱硫循环泵叶轮表面涂料的制备方法及其应用方法,本发明通过PTS树脂,分子自由基反应速度快,官能团分子量转移凝聚好,以至于涂层强度大,涂层致密,热稳定系数高,硬度高耐磨、延展性好,具有较高的抗蠕变性、抗热震性能及抗氧化、抗腐蚀性能,可以长久持续耐酸碱腐蚀,也可以交变性耐酸碱腐蚀,而且高温柔性陶瓷防腐涂料涂层导热性好、耐高温、耐腐蚀,具有较好的电绝缘性能,而且具有单向透水性,单个水分子可以穿过涂层,缔合水不能渗透,还公开了适用于脱硫循环泵叶轮表面涂料的应用方法,利用叶轮的流体

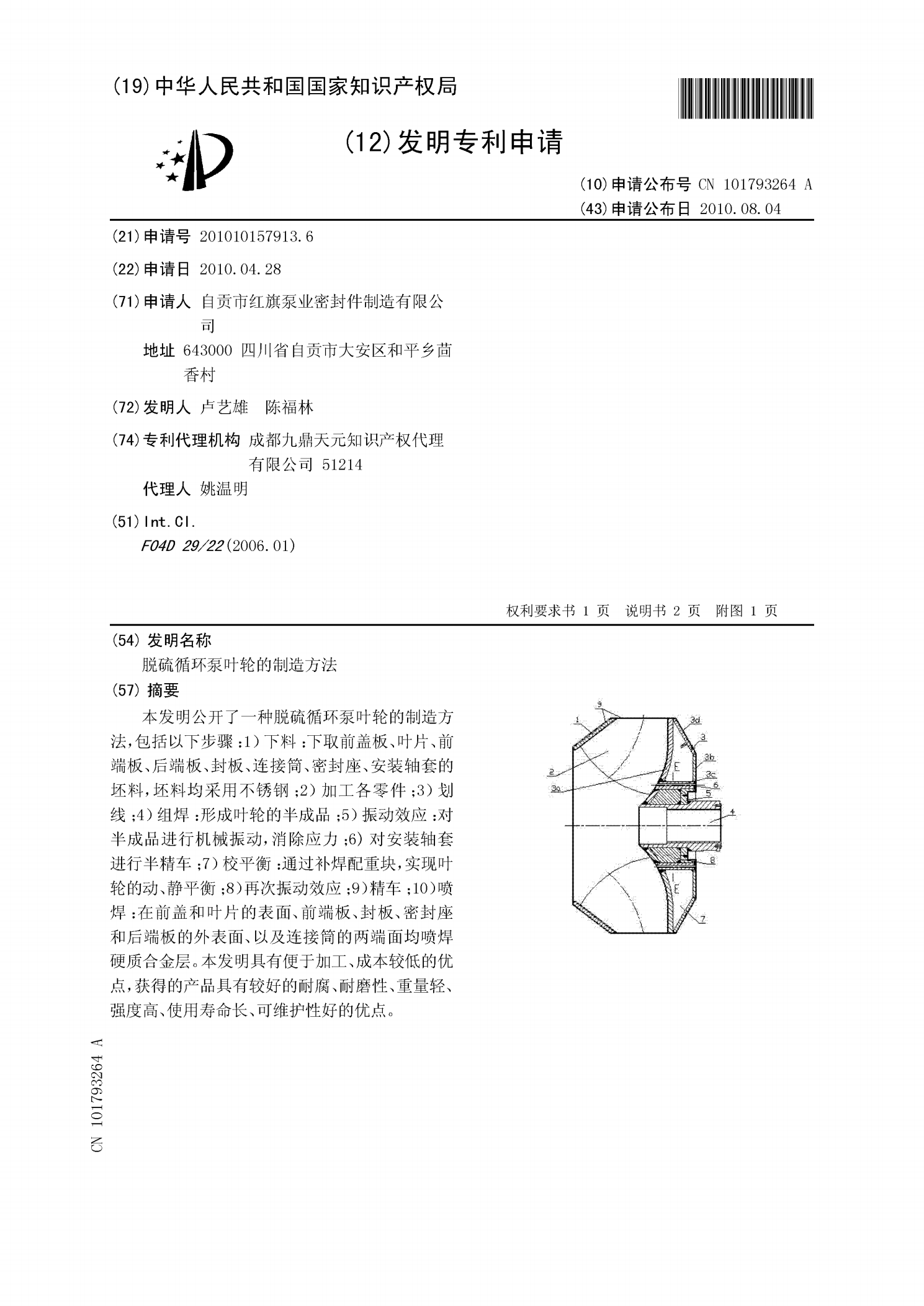

脱硫循环泵叶轮的制造方法.pdf

本发明公开了一种脱硫循环泵叶轮的制造方法,包括以下步骤:1)下料:下取前盖板、叶片、前端板、后端板、封板、连接筒、密封座、安装轴套的坯料,坯料均采用不锈钢;2)加工各零件;3)划线;4)组焊:形成叶轮的半成品;5)振动效应:对半成品进行机械振动,消除应力;6)对安装轴套进行半精车;7)校平衡:通过补焊配重块,实现叶轮的动、静平衡;8)再次振动效应;9)精车;10)喷焊:在前盖和叶片的表面、前端板、封板、密封座和后端板的外表面、以及连接筒的两端面均喷焊硬质合金层。本发明具有便于加工、成本较低的优点,获得的产

一种脱硫浆液循环泵叶轮修复方法.pdf

本发明公开了一种脱硫浆液循环泵叶轮修复方法,通过叶轮和高分子碳化硅陶瓷修补剂材料层之间通过设置在叶轮层上的凹槽穿插在高分子碳化硅陶瓷修补剂材料层中和设置在高分子碳化硅陶瓷修补剂材料层上的扣冒穿插在叶轮层中连接在一起的,进而使得高分子碳化硅陶瓷修补剂材料层与叶轮层的连接强度较高,进而避免了高分子碳化硅陶瓷修补剂材料层的脱落,延长了高分子碳化硅陶瓷修补剂材料在叶轮上的使用寿命,提高了对脱硫浆液泵叶轮的抗腐蚀性能和耐磨性能;延长了使用寿命和增强了抗腐蚀、抗磨损能力能力。

一种水泵叶轮抗汽蚀耐磨涂料及其制备方法.pdf

本发明公开了一种水泵叶轮抗汽蚀耐磨涂料及其制备方法,按重量百分含量计,该涂料由以下组分组成:四氟氯乙烯-乙烯基醚聚合物35%~70%、固化剂5.5%~12%、硅烷偶联剂和氟硅烷偶联剂2%~10%、碳化硅15%~30%、纳米复合颗粒1~10%、助剂0.03%~3%、甲基异丁基酮和乙酸丁酯20%~40%、催干剂0.001%~1%;所述纳米复合颗粒为三氧化二铬、氧化锆和气相二氧化硅的混合物;所述助剂为流平剂、消泡剂、分散剂和防沉剂。本发明采用特定的涂料配方,制备的涂层表面平整光滑,附着力达到0级,涂膜硬度达到9

一种涂料及其制备方法和应用.pdf

本发明属于涂料技术领域,具体涉及一种涂料及其制备方法和应用。本发明提供的涂料,包括氧化物陶瓷材料和非氧化物陶瓷材料;所述非氧化物陶瓷材料中含有硅元素;所述氧化物陶瓷材料的分子式如式1所示:La<base:Sub>1?x</base:Sub>A<base:Sub>x</base:Sub>Cr<base:Sub>1?y</base:Sub>M<base:Sub>y</base:Sub>O<base:Sub>3</base:Sub>式1;其中,A包括Ca和/或Sr,M包括Mg、Co和Mn中的一种或多种;0.05