255m3高炉冶炼不锈钢母液工业试验.docx

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

255m3高炉冶炼不锈钢母液工业试验.docx

255m3高炉冶炼不锈钢母液工业试验李一为1丁伟中1郑少波1游锦洲1鲁雄刚1徐建伦1徐匡迪1张凯2徐心强2方音2姜敏2杜洪缙2(1.上海大学上海市钢铁冶金重点实验室,上海200072;2.上海宝钢集团上海一钢公司,上海200431)摘要首次在255m3高炉上进行了冶炼不锈钢母液的工业试验,生产铬含量5%~21.3%的不锈钢母液近千吨,铬收得率达98%,炉况顺行,渣铁排放正常。为确保试验的成功,采取了保守的操作方针,入炉焦比提得较高,对原材料的磷含量也未加控制,试验中还将铬含量15.6%的35t不锈钢母液由

电炉使用铁水冶炼不锈钢母液提高炉龄的工艺实践.docx

电炉使用铁水冶炼不锈钢母液提高炉龄的工艺实践电炉使用铁水冶炼不锈钢母液提高炉龄的工艺实践不锈钢在现代工业生产中应用广泛,其性能优异,具有防腐、易清洗、耐高温等特点,被广泛应用于食品、化工、医疗等领域。不锈钢的生产,不仅需要高品质的原料,合理的工艺流程和设备也是至关重要的。电炉冶炼是不锈钢生产的关键步骤之一。本文讨论采用铁水冶炼不锈钢母液提高炉龄的工艺实践,以期为工业生产提供参考。一、不锈钢电炉冶炼技术现状电炉冶炼是不锈钢生产中常见的一种冶炼方法之一,常用的电炉冶炼技术包括AOD(氧气底吹炉)、VOD(蒸汽

用电炉冶炼不锈钢母液的工艺方法及其不锈钢母液.pdf

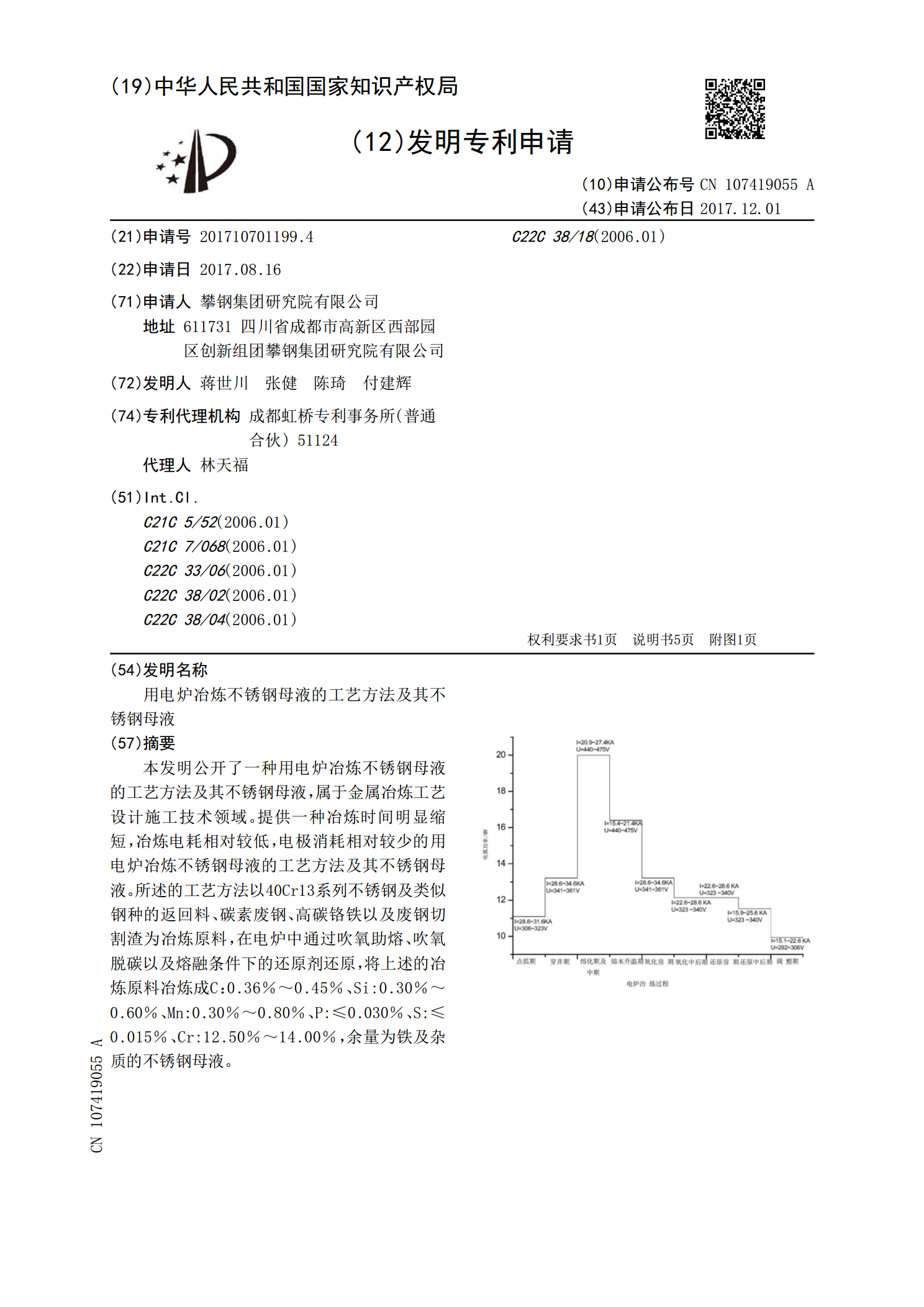

本发明公开了一种用电炉冶炼不锈钢母液的工艺方法及其不锈钢母液,属于金属冶炼工艺设计施工技术领域。提供一种冶炼时间明显缩短,冶炼电耗相对较低,电极消耗相对较少的用电炉冶炼不锈钢母液的工艺方法及其不锈钢母液。所述的工艺方法以40Cr13系列不锈钢及类似钢种的返回料、碳素废钢、高碳铬铁以及废钢切割渣为冶炼原料,在电炉中通过吹氧助熔、吹氧脱碳以及熔融条件下的还原剂还原,将上述的冶炼原料冶炼成C:0.36%~0.45%、Si:0.30%~0.60%、Mn:0.30%~0.80%、P:≤0.030%、S:≤0.015

一种冶炼不锈钢母液的方法.pdf

本发明涉及一种冶炼不锈钢母液的方法,其步骤包括:a)配料:不锈钢废料、优质废钢、含镍生铁、高碳铬铁;b)熔炼:吹氧量根据原料中C、Si的含量调整;c)还原:硅铁粉喷入2.5~5kg/t或SiC2.5~5kg/t;d)出钢:终点温度控制1580-1600℃,出钢成分控制在C:1.5%~2.5%;Si:0.1%-1.5%;Mn:>0.6%;P:≤0.045%;Cr:1~18%;Ni:4~12%。本发明利用Consteel电炉熔炼以镍铁配料,可节省成本;废钢的入炉温度提高,缩短熔化时间,从而降低电耗。由于采用了

非铁合金方法冶炼不锈钢母液.pdf