密闭电炉冶炼钛渣试验研究.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

密闭电炉冶炼钛渣试验研究.pdf

·36·轻金属1998年Na9¨卅Ⅲ卅lI、冶炼=王:=IMlJI~钛密阑电炉治炼铁渣试验’研窕’.(贵阳铝镁设计研究院贵州贵阳550004),,『\I1I钛渣的指标都好。}关键词:密闭电炉钦渣钛精矿●_。I_--一●’一_。·l_一高钛渣是含TiO2较高的一种富钛料,它是钛渣技术对我国封闭。只有靠自己的开发研究生产钛白、海绵钛和电焊条等的理想原料0世才能使我国钛渣生产水平赶上世界先进水平。界高钛渣的设计年生产能力为250t左右。目我国在化工工业和铜冶炼等领域都采用了大型前我国高钛渣的年生产能力仅为7.4

密闭电炉钛渣冶炼尾气综合利用分析.docx

密闭电炉钛渣冶炼尾气综合利用分析密闭电炉钛渣冶炼尾气综合利用分析随着我国钢铁工业的快速发展以及环境污染问题的关注度逐渐提高,钢铁工业的尾气处理和综合利用已经成为了一个十分重要的话题。特别是在钛渣冶炼过程中,尾气处理和综合利用显得尤为迫切。为此,本文将就密闭电炉钛渣冶炼尾气的综合利用进行分析。一、密闭电炉钛渣冶炼的基本原理密闭电炉钛渣冶炼是指使用石墨电极对钛渣进行还原反应的一种方法。冶炼过程中,电极通过钛渣而产生的电阻热,可以将钛渣熔化,同时钛渣中的钛和铁等重金属经过还原反应得到了回收。密闭电炉钛渣冶炼的优

半密闭大型电炉冶炼氯化渣技术研究.docx

半密闭大型电炉冶炼氯化渣技术研究随着工业化的普及和进步,各种材料的生产和加工已成为现代社会的必要手段。而在这些过程中,熔炼技术尤为重要,而电炉熔炼技术则成为其中之一的主要方法。在电炉熔炼技术中,半密闭大型电炉的应用逐渐增加并成为主要趋势,特别是在氯化渣的熔炼方面已经成为非常成熟的技术之一。本文就半密闭大型电炉冶炼氯化渣技术进行一些探讨。一、半密闭大型电炉熔炼的优点1.1、高效节能半密闭大型电炉作为一种新型熔炼设备,在炉料加热和物质传热方面具有先进的技术,其工作效率高,能耗低,适用于高品质的熔炼过程。1.2

带原料预热装置的大型密闭式高钛渣冶炼专用电炉.pdf

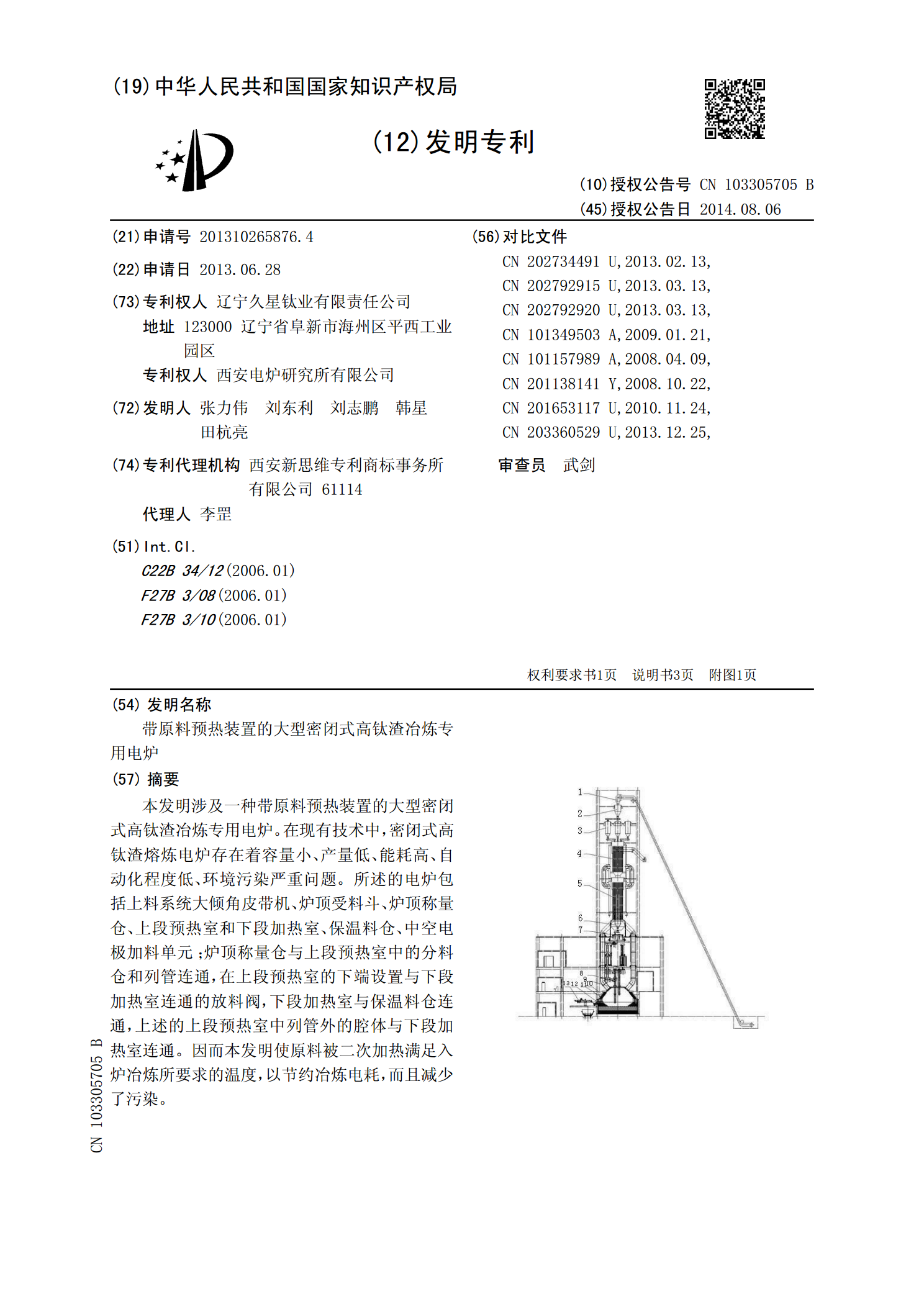

本发明涉及一种带原料预热装置的大型密闭式高钛渣冶炼专用电炉。在现有技术中,密闭式高钛渣熔炼电炉存在着容量小、产量低、能耗高、自动化程度低、环境污染严重问题。所述的电炉包括上料系统大倾角皮带机、炉顶受料斗、炉顶称量仓、上段预热室和下段加热室、保温料仓、中空电极加料单元;炉顶称量仓与上段预热室中的分料仓和列管连通,在上段预热室的下端设置与下段加热室连通的放料阀,下段加热室与保温料仓连通,上述的上段预热室中列管外的腔体与下段加热室连通。因而本发明使原料被二次加热满足入炉冶炼所要求的温度,以节约冶炼电耗,而且减少

关于降低电炉冶炼钛渣电耗的探索.docx

关于降低电炉冶炼钛渣电耗的探索降低电炉冶炼钛渣电耗的探索引言:电炉冶炼钛渣是一种常用的工艺方法,用于提取金属钛。然而,这个过程需要大量的能源投入,导致高电耗。降低电炉冶炼钛渣的电耗是一个重要的研究方向,有助于提高工艺效率和减少能源消耗。本文就电炉冶炼钛渣电耗的降低进行探索。一、电炉冶炼钛渣的原理电炉冶炼钛渣是通过将钛矿石和草酸钠放入电炉中加热熔化,使钛在高温下还原出来。这个过程主要包括三个步骤:加热熔化、钛的还原以及钛渣的析出。其中,加热熔化是整个过程中能耗最高的环节。二、降低电炉冶炼钛渣电耗的方法1.提