转炉降低钢铁料消耗实践.doc

as****16

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉降低钢铁料消耗实践.doc

转炉降低钢铁料消耗的生产实践张羽王杰文李兴才(德龙钢铁有限公司炼钢厂河北邢台)摘要:炼钢厂通过改变吹炼方法、优化矿石加入时间和加入量、强化转炉生产过程控制、加大含铁原料的回收力度等几方面进行改进,摸索出降低钢铁料消耗的有效途径,2012年的钢铁料消耗比2011年降低了8Kg/t。关键词:工艺操作烧结矿加入方式含铁原料回收前言转炉的钢铁料消耗在生产成本中占有较大比重,降低钢铁料消耗是控制炼钢厂生产成本的关键环节。德龙钢铁炼钢厂新炼钢2007年建成,两座80吨顶底复吹转炉,转炉扩

转炉炼钢厂降低钢铁料消耗的认识与实践.pdf

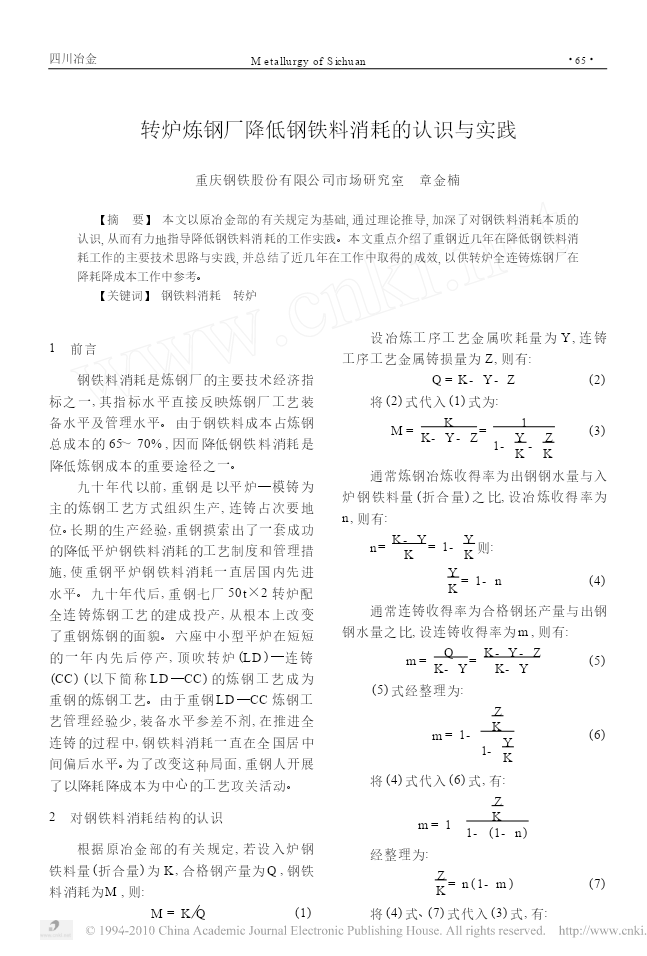

四川冶金MetallurgyofSichuan·65·转炉炼钢厂降低钢铁料消耗的认识与实践重庆钢铁股份有限公司市场研究室章金楠【摘要】本文以原冶金部的有关规定为基础,通过理论推导,加深了对钢铁料消耗本质的认识,从而有力地指导降低钢铁料消耗的工作实践。本文重点介绍了重钢近几年在降低钢铁料消耗工作的主要技术思路与实践,并总结了近几年在工作中取得的成效,以供转炉全连铸炼钢厂在降耗降成本工作中参考。【关键词】钢铁料消耗转炉设冶炼工序工艺金属吹耗量为Y,连铸1前言工序工艺金属铸损量为Z,则有:钢铁料消耗是炼钢厂的主

莱钢25t转炉降低钢铁料消耗的途径分析与实践.docx

莱钢25t转炉降低钢铁料消耗的途径分析与实践莱钢25t转炉降低钢铁料消耗的途径分析与实践摘要:随着全球钢铁产业的发展,钢铁料的消耗问题日益凸显,为此,大型钢铁企业需要寻找降低钢铁料消耗的途径,以提高生产效率和降低生产成本。本文以莱钢25t转炉为研究对象,探讨了降低钢铁料消耗的途径,并进行了相应的实践,以期为其他钢铁企业提供借鉴和参考。一、引言钢铁工业是国民经济的支柱产业之一,而钢铁料的消耗占了钢铁生产成本的很大比重,因此,降低钢铁料消耗对于提高钢铁企业的竞争力和盈利能力具有重要意义。二、分析与途径降低钢铁

降低钢铁料消耗论文.docx

降级钢铁料消耗可行性研究和实践张羽王杰文李兴才(德龙钢铁有限公司炼钢厂河北邢台)摘要:本文通过德龙钢铁炼钢优化工艺操作和技术进步,在2012年的生产过程中实施了多项降低钢铁料消耗的措施,2012年的钢铁料消耗比2011年降低了8Kg/t,找出了降低钢铁料消耗的有效途径。关键词:优化工艺操作改变烧结矿入炉方式加大含铁原料回收前言:由于全球钢铁行业竞争的日益激烈,钢铁企业面临着越来越严峻的市场考验,降低生产成本是每个钢铁企业追求的目标,一流的企业只有在提高产品质量的同时降低生产成本才能占有市场先机,转炉的钢铁

转炉钢铁料消耗分析与对策.doc

转炉钢铁料消耗分析与对策1前言钢铁料消耗一般占转炉生产成本80%以上[1]。降低钢铁料消耗不仅可以降低生产成本,而且有利于改善其它技术经济指标,是企业降低产品成本的有效手段之一[2]。降低钢铁料消耗将有效降低各类废弃物的产生量,为开展清洁生产、发展循环经济创造良好条件。降低钢铁料消耗主要依靠减少生产过程中钢铁料的损耗。本文旨在通过分析转炉炼钢过程中影响钢铁料损耗的主要因素,提出一些降低钢铁料消耗的技术和管理措施,但钢铁料消耗涉及到原料、炼钢、连铸及管理等各工序或部门,影响因素较多,而各企业生产钢种、品种、