转炉炼钢厂降低钢铁料消耗的认识与实践.pdf

qw****27

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉炼钢厂降低钢铁料消耗的认识与实践.pdf

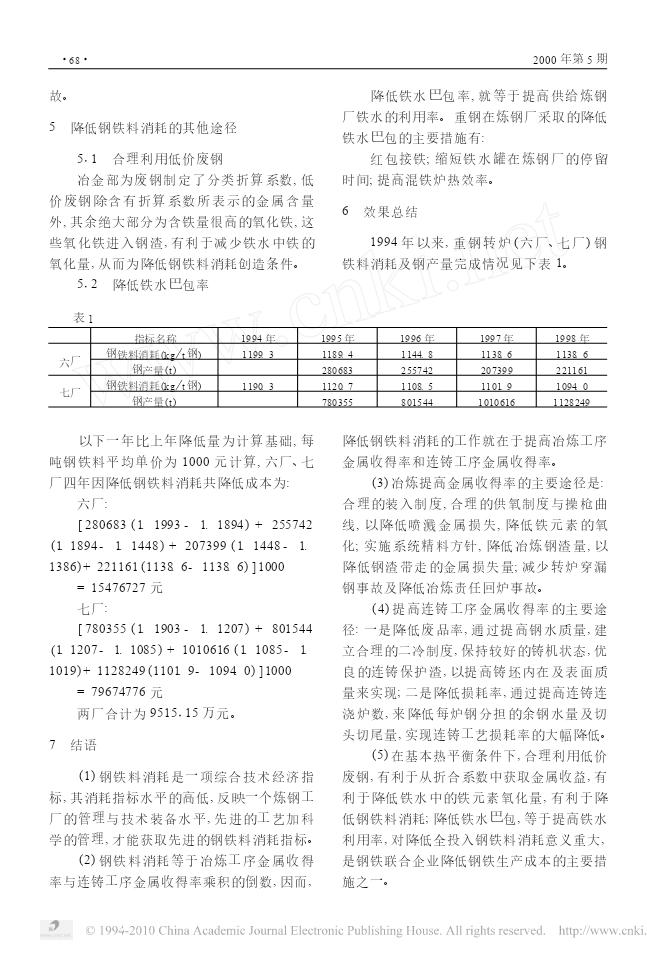

四川冶金MetallurgyofSichuan·65·转炉炼钢厂降低钢铁料消耗的认识与实践重庆钢铁股份有限公司市场研究室章金楠【摘要】本文以原冶金部的有关规定为基础,通过理论推导,加深了对钢铁料消耗本质的认识,从而有力地指导降低钢铁料消耗的工作实践。本文重点介绍了重钢近几年在降低钢铁料消耗工作的主要技术思路与实践,并总结了近几年在工作中取得的成效,以供转炉全连铸炼钢厂在降耗降成本工作中参考。【关键词】钢铁料消耗转炉设冶炼工序工艺金属吹耗量为Y,连铸1前言工序工艺金属铸损量为Z,则有:钢铁料消耗是炼钢厂的主

转炉降低钢铁料消耗实践.doc

转炉降低钢铁料消耗的生产实践张羽王杰文李兴才(德龙钢铁有限公司炼钢厂河北邢台)摘要:炼钢厂通过改变吹炼方法、优化矿石加入时间和加入量、强化转炉生产过程控制、加大含铁原料的回收力度等几方面进行改进,摸索出降低钢铁料消耗的有效途径,2012年的钢铁料消耗比2011年降低了8Kg/t。关键词:工艺操作烧结矿加入方式含铁原料回收前言转炉的钢铁料消耗在生产成本中占有较大比重,降低钢铁料消耗是控制炼钢厂生产成本的关键环节。德龙钢铁炼钢厂新炼钢2007年建成,两座80吨顶底复吹转炉,转炉扩

转炉钢铁料消耗高的原因分析及措施.pdf

天津冶金年第期总第期&*!"#$%"$&’!#(()*+,!""!"#!#转炉钢铁料消耗高的原因分析及措施陈保战!天津天铁冶金集团有限公司炼钢厂"!"#$%&#$摘要%针对转炉钢铁料消耗高等问题从技术&管理与操作&原辅料&机器&测量等#个方面找出了造成钢铁料消耗高的’!多个因素"并利用打分法及专家咨询法找出了"个优先解决的问题"分析了具体原因并提出了相应的解决办法’关键词转炉钢铁料消耗原因措施!前言位平均水平相比"差距仍然较大(,55-年废钢单耗为天铁集团炼钢厂自())&年*月投产以来"+%年+"501.

优化转炉钢铁料消耗指标的探讨.pdf

12ANHUIMETALLURGY2009年第4期·技术交流·优化转炉钢铁料消耗指标的探讨宋超杨兆林(马鞍山钢铁股份有限公司)摘要就马钢为优化转炉钢铁料消耗指标,需要在钢铁料料消耗的技术管理与降低钢铁料消耗需要开展的技术攻关方面进行了分析,并提出建议。关键词钢铁料消耗转炉优化OptimizationofIronandSteelConsumptioninaBOFSystemSongChaoYangZhaolin(MaanshanIron&SteelCo.Ltd.)AbstractTechnicalmanag

一种降低转炉钢铁料消耗、铁耗终渣氧化性处理方法.pdf

本发明公开了一种降低转炉钢铁料消耗、铁耗终渣氧化性处理方法,包括S1:材料准备阶段:S11:转炉:选取炉况良好的转炉进行使用。该降低转炉钢铁料消耗、铁耗终渣氧化性方法,使用豆钢具有易掌控性、灵活控制性,使用者可以根据废钢加入情况和冶炼情况来对转炉炼钢过程中稳定冶炼过程进行控制,并且能够对炉内热平衡控制、终点温度控制提供保障,而且豆钢能够起到减轻炉前废钢槽加入废钢的压力,可以更好的解决现场实际问题,根据冶炼过程中每炉的不同铁水温度、硅数条件下,在废钢入炉后通过高位管道将“豆钢”加入至转炉本体内,可以灵活调整