精密加工与光整加工.ppt

kp****93

亲,该文档总共61页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

精密加工与光整加工.ppt

第6章精密加工与特种加工成形工艺基础-切削4成形工艺基础-切削4成形工艺基础-切削4成形工艺基础-切削4成形工艺基础-切削4成形工艺基础-切削4成形工艺基础-切削4成形工艺基础-切削4§1精整和光整加工工件精度和减少表面粗糙度值为目的的加工方法,如研磨、珩磨等。光整加工是指不切除或从工件上切除极薄材料层,以降低表面粗糙度为目的的加工方法,如超精加工、抛光等。一、研磨1.加工原理研磨是用研磨工具和研磨剂,从工件上研去一层极薄表面层的精加工方法。采用不同的研磨工具(如研磨心棒、研磨套、研磨平板等)可对内圆、外

第九章 精密加工工艺和光整.ppt

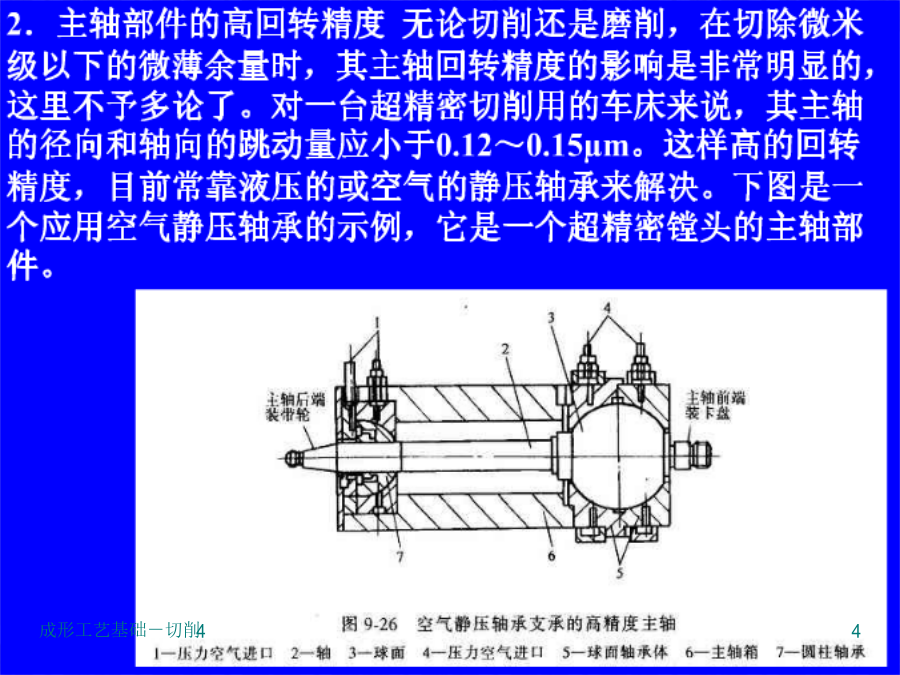

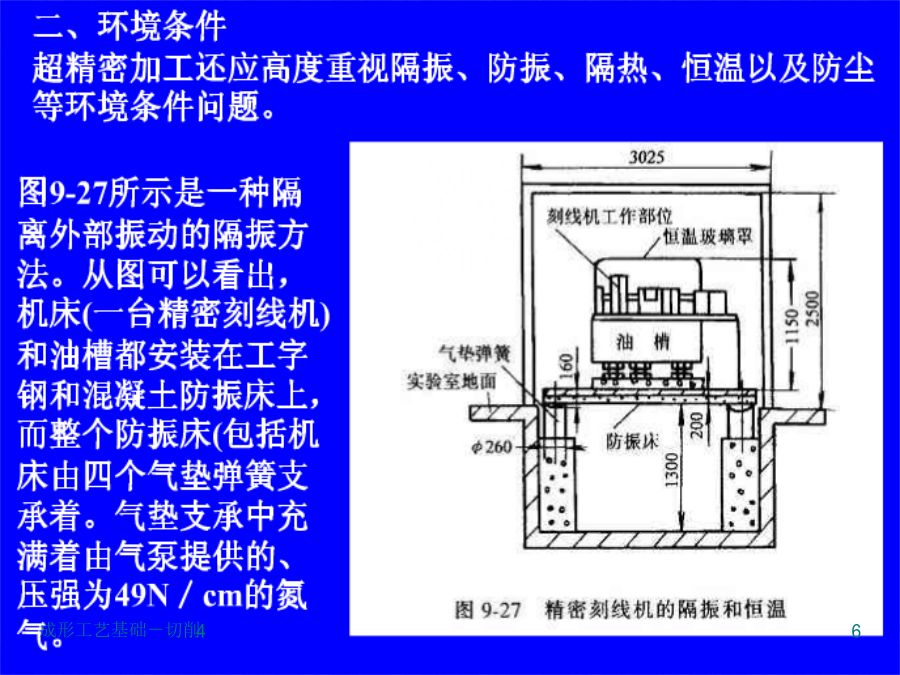

第九章精密加工工艺和光整加工工艺精密加工工艺光整加工工艺第一节精密切削加工一、高速精镗二、浮动镗及拉镗三、超精密切削加工

磨削及光整加工.ppt

机械制造技术基础磨削(1)砂轮(2)磨削过程:切削、刻画、滑擦(3)砂轮的自锐性:纵磨法:应用广、生产效率低,适用于单件、小批生产。无心磨:生产率很高,适用于大批大量精加工小型圆柱体工件,但不能磨削有断续的表面。2、内圆磨削——适合淬硬孔周磨法:接触面小,排屑冷却好,但效率低,用于精磨。端磨法:效率高,但精度低,用于粗磨。精度高:可达IT7---IT6,Ra=0.2—0.8μm。可磨削硬度较高的材料。砂轮有自锐作用。径向分力Fy大。磨削温度高。1.高速磨削(>45m/s)2.强力磨削(较高的切削速度,较大

光整加工1.ppt

研磨与抛光二、光整加工定义:光整加工是以降低零件表面粗糙度,提高表面形状精度和增加表面光泽为主要目的的研磨和抛光加工。光整加工主要用于模具的成形表面。研磨抛光工作量约占模具整个工作量的三分之一左右。三、研磨和抛光的机理:1、微切削作用;2、挤压塑性变形;3、化学作用。四、研磨特点:1、尺寸精度高——0.025μm。2、形状精度高。3、表面粗糙度低——0.1μm。4、表面耐磨性提高:摩擦系数减小,有效接触表面积增大。5、耐疲劳强度提高:研磨表面存在着残余压应力。6、不能提高各表面之间的位置精度。7、多为手工

光整加工技术.ppt

光整技术光整加工技术滚磨光整加工滚磨光整加工环形振动光磨机的工作原理光整加工--去毛刺工艺原始的毛刺工步机械方式去毛刺热能去毛刺电化学(电解)去毛刺磁力研磨去毛刺超声波去毛刺激光去毛刺放电加工去毛刺磨料水射流去毛刺挤压珩磨去毛刺选择毛刺去除方法时,除考虑费用外,还应考虑零件的加工要素及毛刺大小和部位,尽量采用加工质量稳定、能降低劳动强度和提高生产率的去毛刺方法。且应保证,去毛刺加工后能达到工艺要求,不降低零件尺寸精度、位置精度和形状精度,不改变零件表面形貌及表层材料的热处理状态,不改变零件物理、力学性能。