金属成型新工艺:MIM(金属粉末注射成型)工艺详细介绍.docx

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

金属成型新工艺:MIM(金属粉末注射成型)工艺详细介绍.docx

金属成型新工艺:MIM(金属粉末注射成型)工艺详细介绍小编备注:结合国内目前MIM现状补充了一些资料。转载请注明文章来源:金属注射成型网http://www.cnpim.com1MIM是一种近净成形金属加工成型工艺MIM(MetalinjectionMolding)是金属注射成形的简称。是将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法。它是先将所选金属粉末与粘结剂进行混炼,然后将混合料进行制粒再注射成形所需要的形状胚料,然后通过高温烧结,得到具有强度的金属零件。2MIM工艺流程步骤MIM流程结合了

金属粉末注射成型工艺.pdf

本发明提供了一种金属粉末注射成型工艺,包括以下步骤:S1、将金属粉末与粘结剂在温度为160‑190℃并且密封的环境下进行混炼并造粒,形成喂料;S2、将喂料进行注射成型,形成生坯;S3、将生坯进行脱脂,形成棕坯;S4、将棕坯置于850~950℃的温度下进行预烧,之后置于真空烧结炉内进行高温真空烧结,真空烧结炉的温度为1200~1300℃,真空度为3~5Pa,形成烧结件;S5、将烧结件进行二次处理形成成品本发明的有益效果是:简化了工艺过程,降低了成本,可以快速成型成品,成品的耐磨性较好。

金属粉末注射成型工艺.pdf

金属粉末注射成型工艺概论.doc

新疆农业大学机械交通学院2015-2016学年一学期《金属工艺学》课程论文2015年12月班级机制136学号220150038姓名侯文娜开课学院机械交通学院任课教师高泽斌成绩__________论文题目:金属粉末注射成型工艺概论论文要求:1、根据所选择题目,选择一个点展开分析和讨论,包括基本原理、可能存在的缺点和改善措施、可能的应用前景等。2、可以使用文字叙述,也可以列出表格或者图像表达。3、要求有基本的结论。4、论文结构包括:题目,摘要,关键词,前言(引言),主题,结论,参考文献等。5、自己组织语言表述

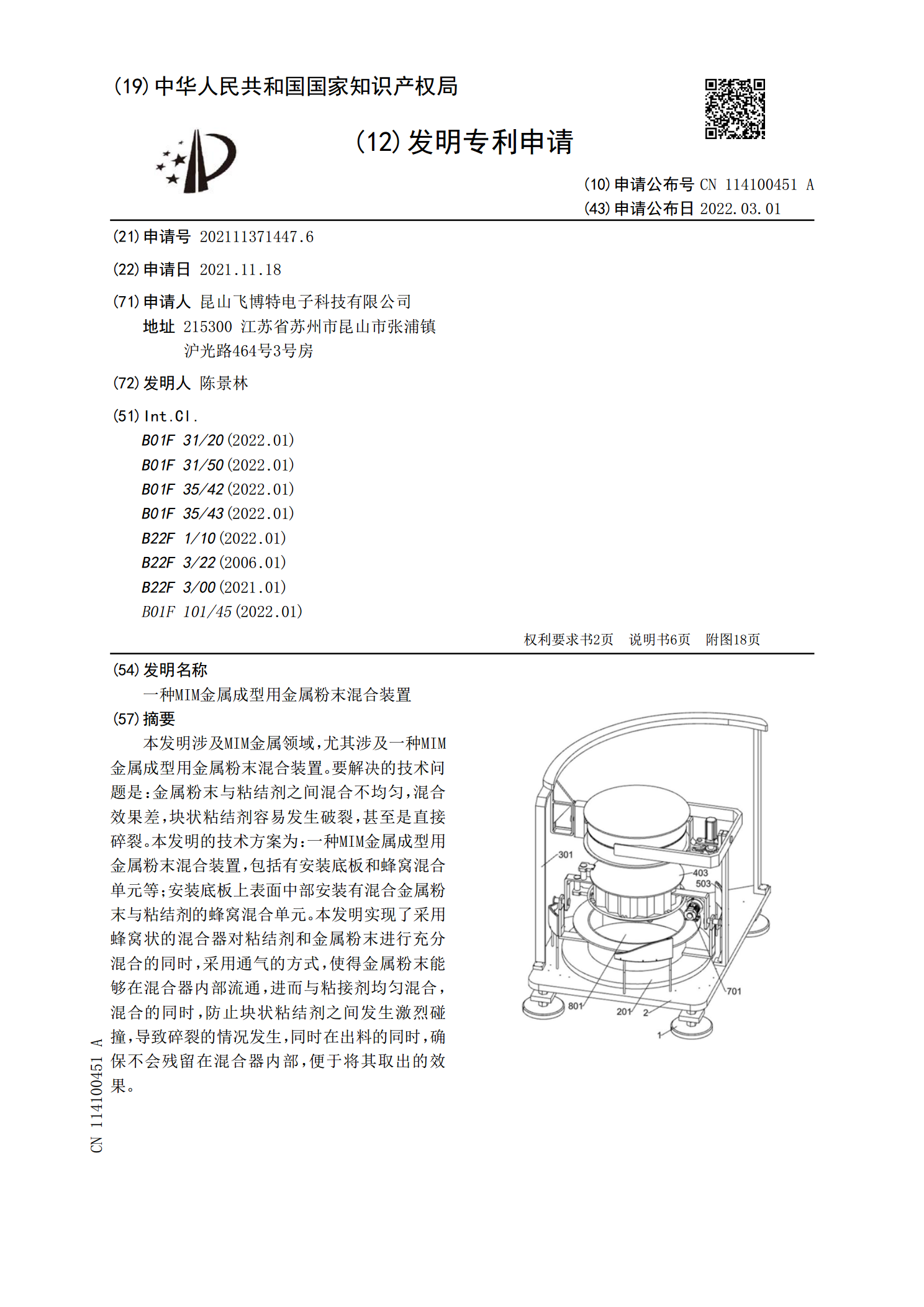

一种MIM金属成型用金属粉末混合装置.pdf

本发明涉及MIM金属领域,尤其涉及一种MIM金属成型用金属粉末混合装置。要解决的技术问题是:金属粉末与粘结剂之间混合不均匀,混合效果差,块状粘结剂容易发生破裂,甚至是直接碎裂。本发明的技术方案为:一种MIM金属成型用金属粉末混合装置,包括有安装底板和蜂窝混合单元等;安装底板上表面中部安装有混合金属粉末与粘结剂的蜂窝混合单元。本发明实现了采用蜂窝状的混合器对粘结剂和金属粉末进行充分混合的同时,采用通气的方式,使得金属粉末能够在混合器内部流通,进而与粘接剂均匀混合,混合的同时,防止块状粘结剂之间发生激烈碰撞,