埋弧自动焊技术交底.doc

as****16

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

埋弧自动焊技术交底.doc

华润电力焦作有限公司2×660MW超超临界机组工程技术交底单位工程名称烟囱交底人分项工程名称埋弧自动焊接受人埋弧自动焊一、材料要求(一)材料要求:1钢材及焊接材料应按施工图的要求选用,其性能和质量必须符合国家标准和行业标准的规定,并应具有质量证明书或检验报告。如果用其他钢材和焊材代换时,须经设计单位同意,并按相应工艺文件施焊。2碳当量不大于0.45的钢材可以按本工艺各项规定施焊。3焊剂的选择视母材的成分、性能与焊丝相匹配使用。(1)对于碳素钢和普通低合金钢,应保证焊缝机械性能。(2)对于不同强度级别的异种

埋弧自动焊焊接系统.pdf

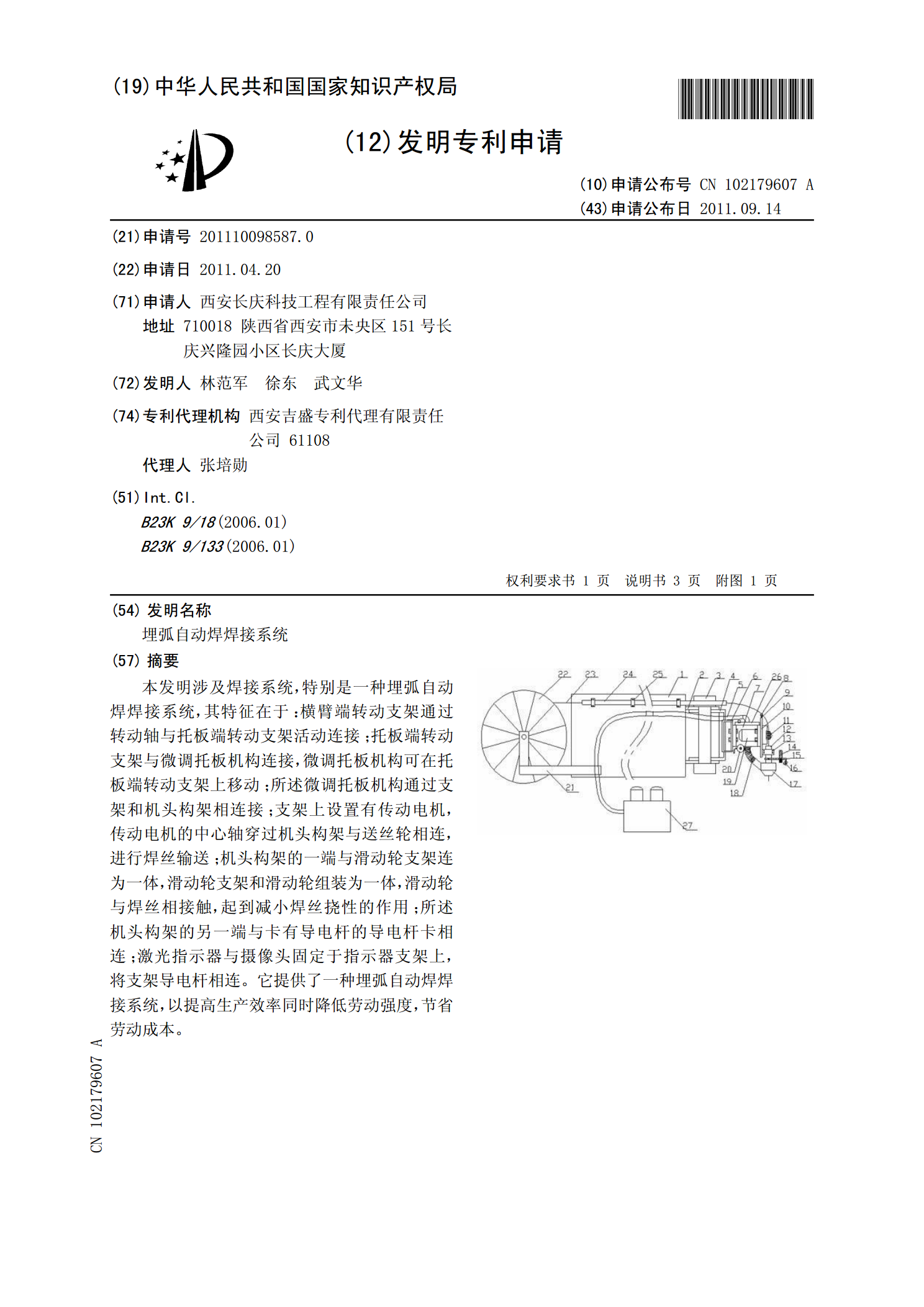

本发明涉及焊接系统,特别是一种埋弧自动焊焊接系统,其特征在于:横臂端转动支架通过转动轴与托板端转动支架活动连接;托板端转动支架与微调托板机构连接,微调托板机构可在托板端转动支架上移动;所述微调托板机构通过支架和机头构架相连接;支架上设置有传动电机,传动电机的中心轴穿过机头构架与送丝轮相连,进行焊丝输送;机头构架的一端与滑动轮支架连为一体,滑动轮支架和滑动轮组装为一体,滑动轮与焊丝相接触,起到减小焊丝挠性的作用;所述机头构架的另一端与卡有导电杆的导电杆卡相连;激光指示器与摄像头固定于指示器支架上,将支架导电

埋弧自动焊实验指导.docx

埋弧自动焊一、实验目的1.了解MZ-1000型自动埋弧焊机的组成及结构,初步掌握操作方法。2.测定MZ-1000焊机调节系统静特性曲线,以加深对电弧电压自动调节系统的理解和认识。二、实验原理MZ-1000焊机保证规范稳定的基本原理是,送丝速度随弧长(电弧电压)的波动而变化,电弧长度在焊接过程中是用电弧电压来测量的,电弧电压经过放大器放大后,使送丝电机速度变化,而送丝速度的变化又引起电弧长度及电弧电压的变化,这样对电弧的干扰,从电弧电压开始,经放大器,送丝电机、送丝机构、焊丝,又回到焊接电弧,构成了一个封闭

埋弧自动焊导电嘴技术改造.docx

埋弧自动焊导电嘴技术改造篇一:埋弧自动焊导电嘴技术改造摘要:埋弧自动焊是一种广泛应用于金属焊接的高效焊接方法,而导电嘴作为其关键组件之一,在焊接过程中起着至关重要的作用。本文以埋弧自动焊导电嘴技术改造为题目,对导电嘴的基本原理和结构进行分析,然后从提高导电嘴的导电性能、延长导电嘴的使用寿命、改善焊接质量三个方面,探讨了导电嘴技术改造的方法和效果。通过对国内外研究成果的综述,总结出导电嘴技术改造的发展趋势,为进一步提高埋弧自动焊的焊接效率、质量和可靠性提供了参考。关键词:埋弧自动焊;导电嘴;技术改造;导电性

埋弧自动焊导电嘴技术改造.docx

埋弧自动焊导电嘴技术改造题目:埋弧自动焊导电嘴技术改造摘要:随着工业化的不断发展,焊接技术作为一种重要的连接工艺,在各个行业得到了广泛的应用。埋弧自动焊是一种高效、高质量的焊接方法,而导电嘴则是其中一个重要的组件。本论文将研究埋弧自动焊导电嘴技术改造,探讨其对焊接质量和生产效率的影响。一、介绍1.1研究背景和意义1.2国内外研究现状二、埋弧自动焊导电嘴技术原理和特点2.1埋弧自动焊技术原理2.2导电嘴的结构和原理2.3埋弧自动焊导电嘴技术的特点三、埋弧自动焊导电嘴存在的问题3.1导电嘴材料选择不当3.2导