一种高钙镁型墨铜矿的选矿方法.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高钙镁型墨铜矿的选矿方法.pdf

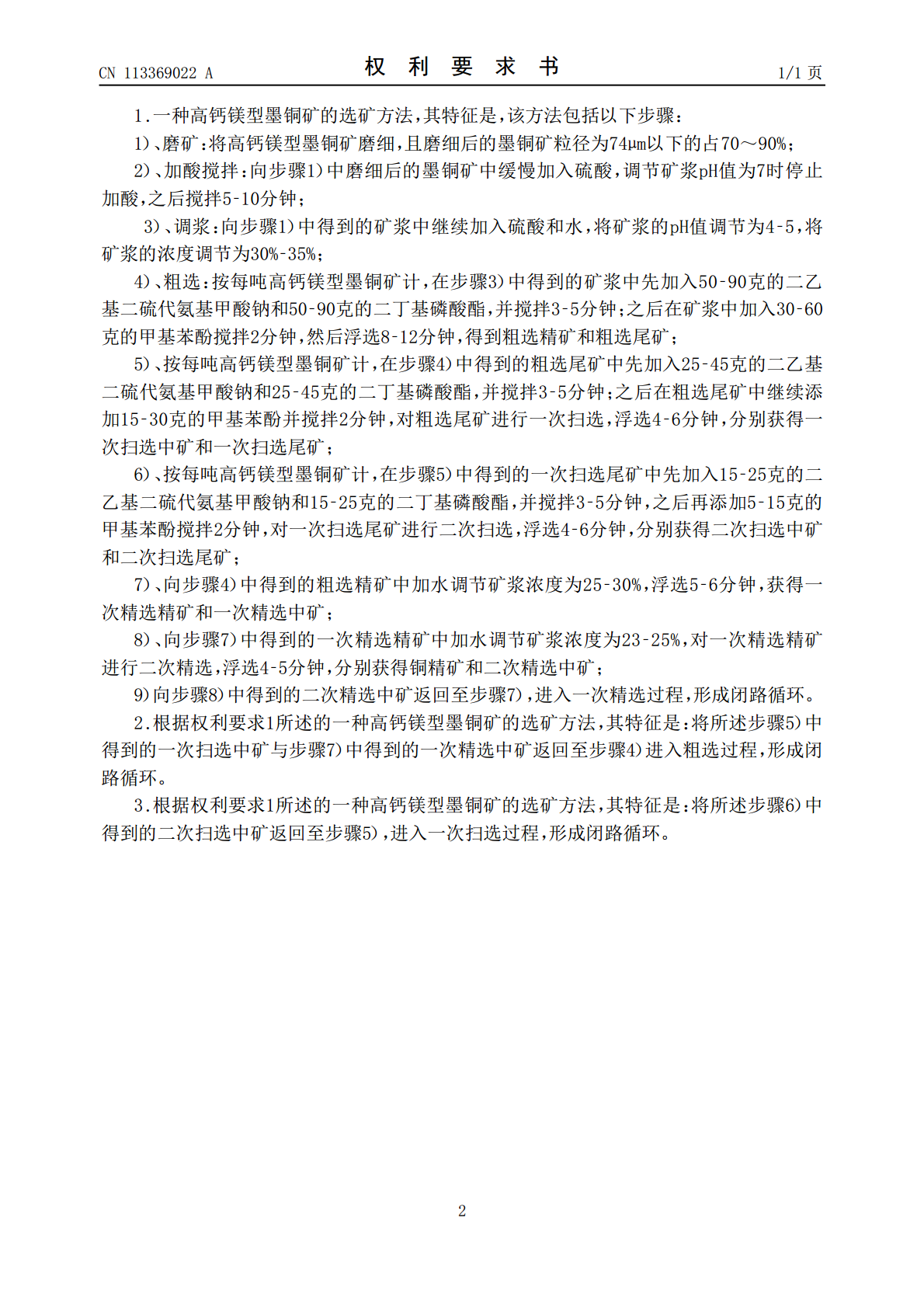

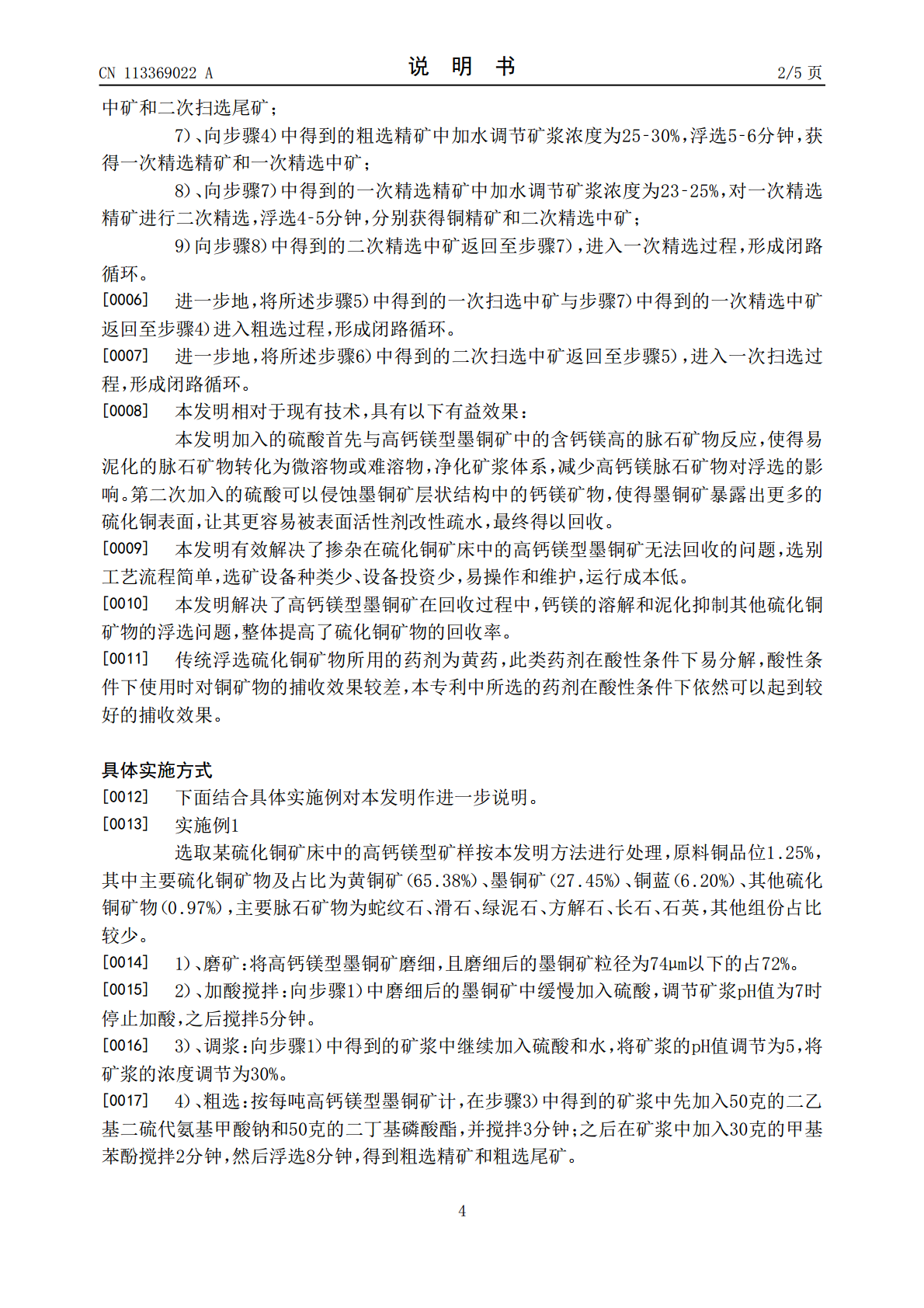

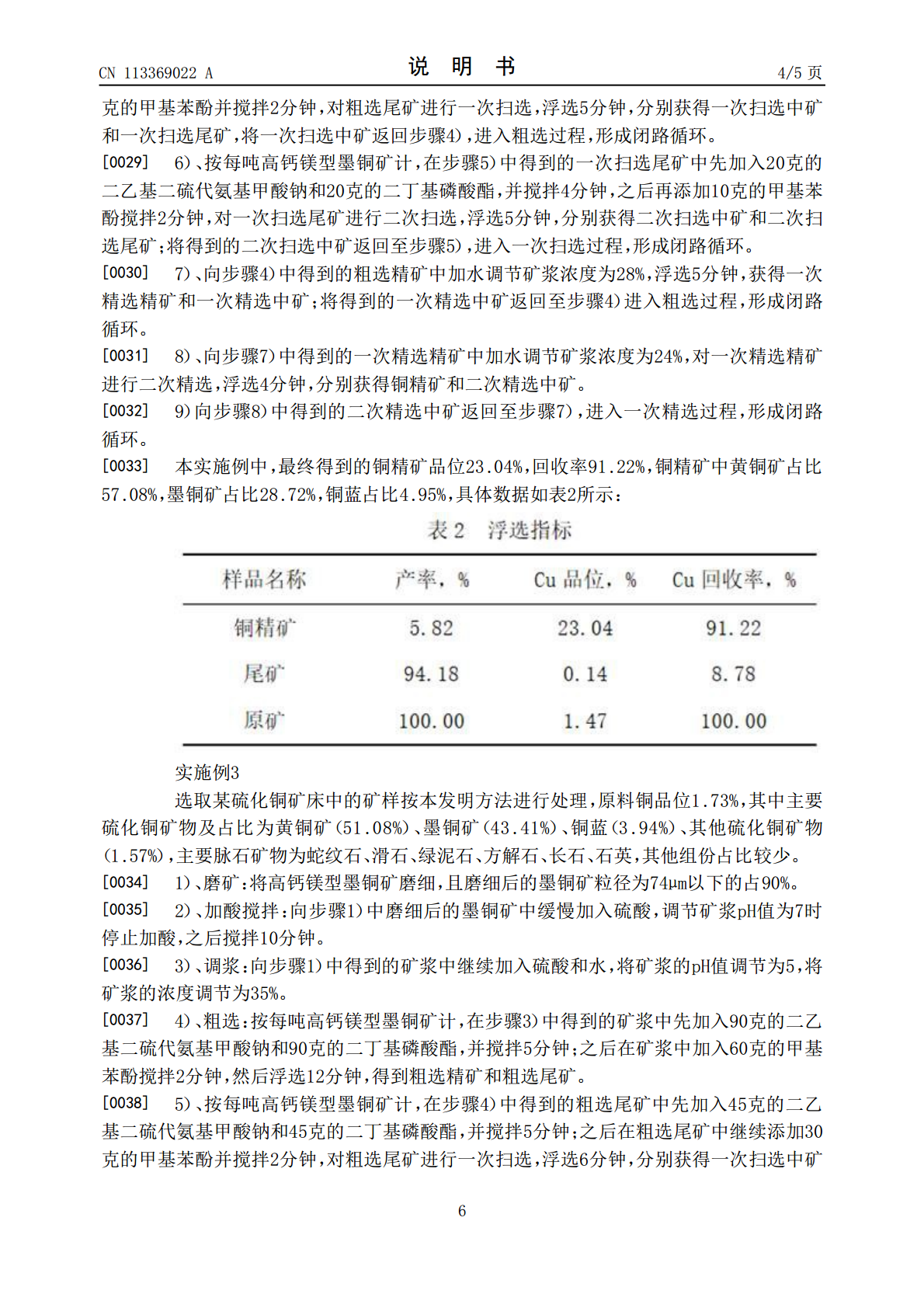

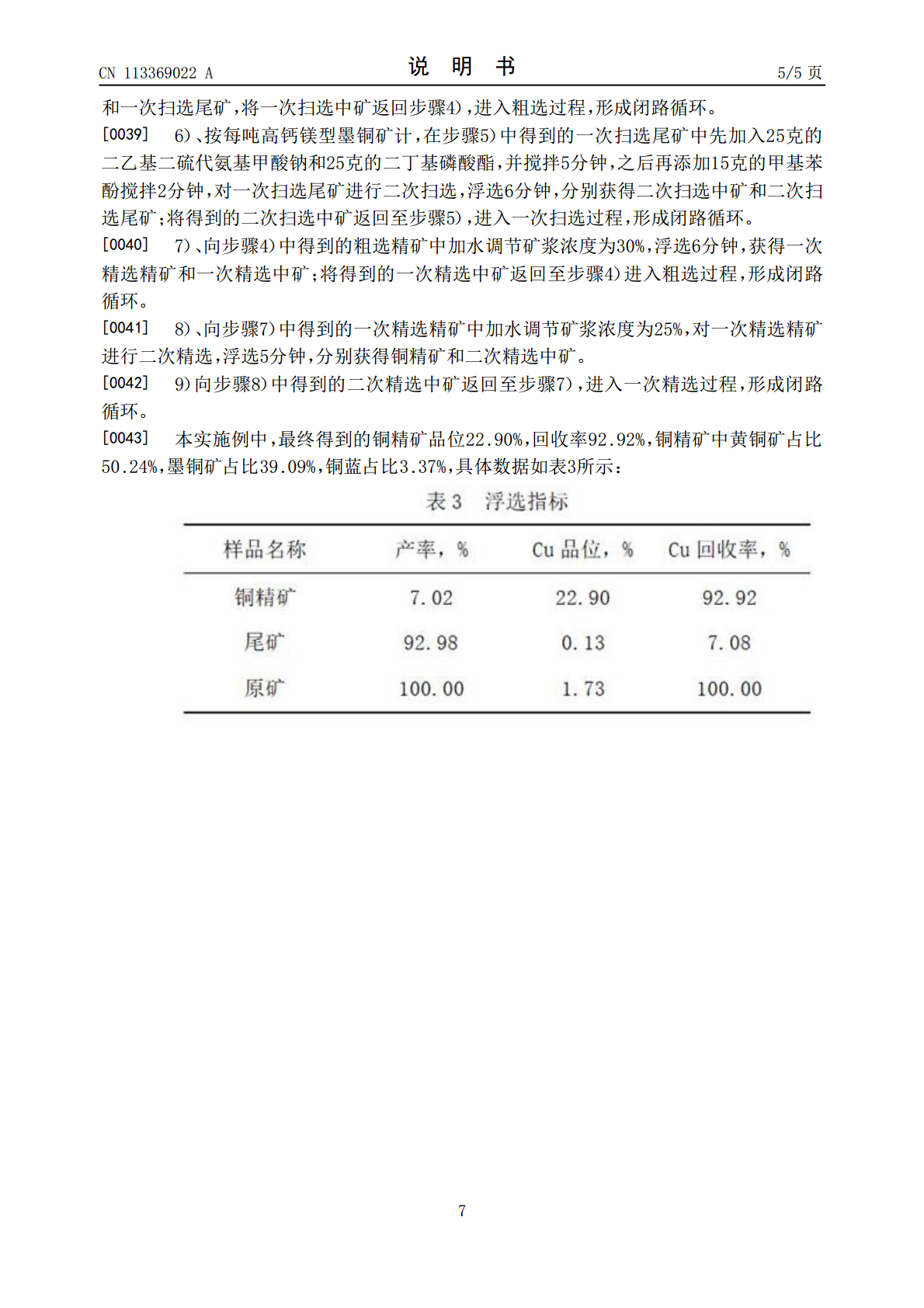

本发明属于矿物加工工程技术领域,公开了一种高钙镁型墨铜矿的选矿方法,以解决现有技术中存在的技术问题,该选矿方法包括磨矿、加酸搅拌、调浆、粗选、一次扫选、二次扫选、精选等步骤,本发明加入的硫酸首先与高钙镁型墨铜矿中的含钙镁高的脉石矿物反应,使得易泥化的脉石矿物转化为微溶物或难溶物,净化矿浆体系,减少高钙镁脉石矿物对浮选的影响。第二次加入的硫酸可以侵蚀墨铜矿层状结构中的钙镁矿物,使得墨铜矿暴露出更多的硫化铜表面,让其更容易被表面活性剂改性疏水,最终得以回收。有效解决了掺杂在硫化铜矿床中的高钙镁型墨铜矿无法回收

一种高钙镁型氧化硫化混合铜矿的浮选方法.pdf

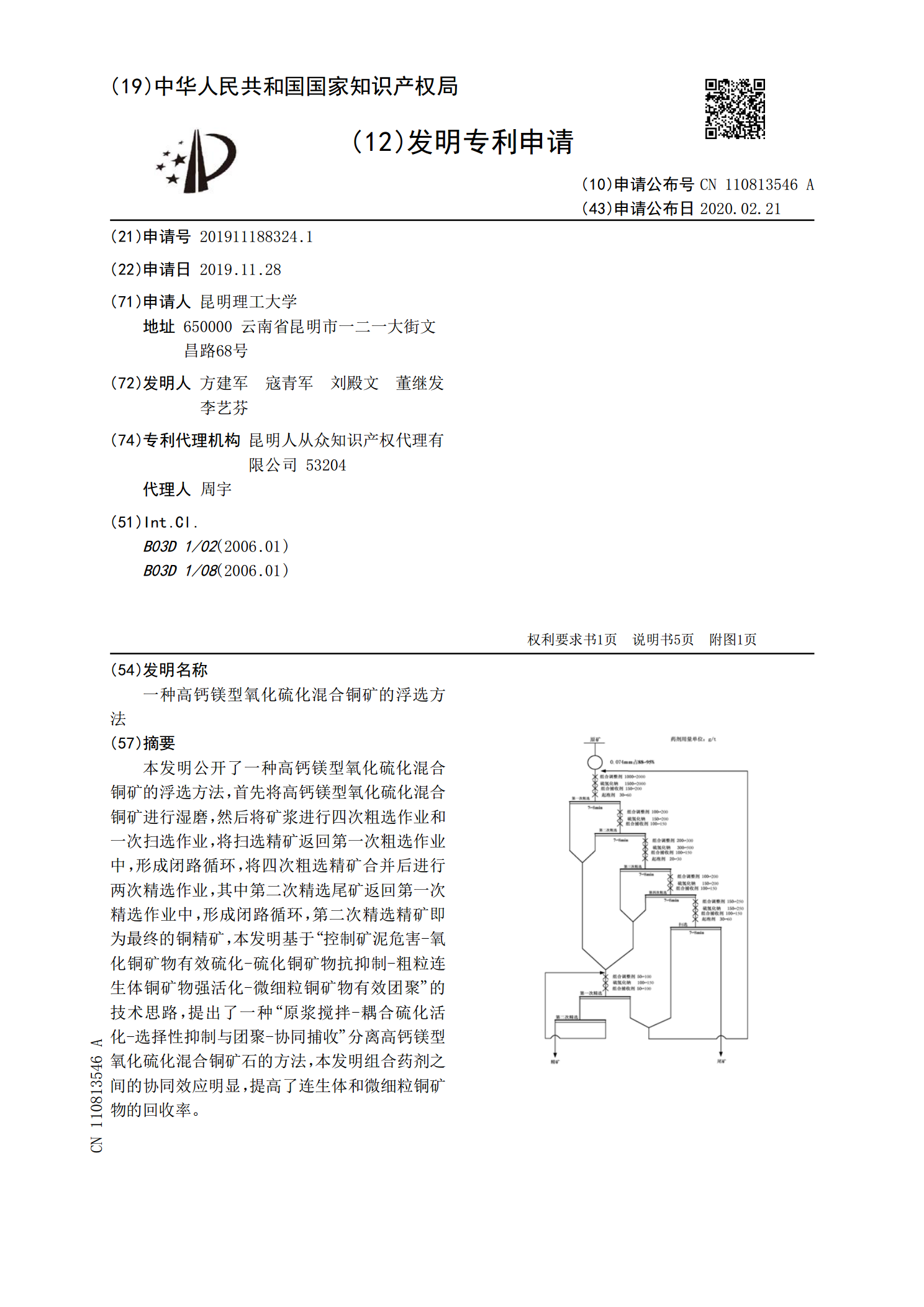

本发明公开了一种高钙镁型氧化硫化混合铜矿的浮选方法,首先将高钙镁型氧化硫化混合铜矿进行湿磨,然后将矿浆进行四次粗选作业和一次扫选作业,将扫选精矿返回第一次粗选作业中,形成闭路循环,将四次粗选精矿合并后进行两次精选作业,其中第二次精选尾矿返回第一次精选作业中,形成闭路循环,第二次精选精矿即为最终的铜精矿,本发明基于“控制矿泥危害‑氧化铜矿物有效硫化‑硫化铜矿物抗抑制‑粗粒连生体铜矿物强活化‑微细粒铜矿物有效团聚”的技术思路,提出了一种“原浆搅拌‑耦合硫化活化‑选择性抑制与团聚‑协同捕收”分离高钙镁型氧化硫化

某高钙镁硅酸盐型铜矿石脱泥方法试验研究.docx

某高钙镁硅酸盐型铜矿石脱泥方法试验研究某高钙镁硅酸盐型铜矿石脱泥方法试验研究摘要:本文通过对某高钙镁硅酸盐型铜矿石的实验研究,探讨了不同方法对铜矿石的脱泥效果以及对脱泥效果的影响因素。实验结果表明,化学法脱泥效果较好,而物理法的脱泥效果较差。影响脱泥效果的因素主要有矿石的物理性质、脱泥剂的种类和用量等。一、概述高钙镁硅酸盐型铜矿石是一种重要的铜矿石资源,其脱泥过程是铜矿石生产过程中的一项重要工艺。本文选取某高钙镁硅酸盐型铜矿石作为研究对象,通过实验研究不同脱泥方法对铜矿石脱泥效果的影响,为提高铜矿石脱泥效

一种含钼高锌复杂镁硅酸盐蚀变矽卡岩型铜矿的选矿方法.pdf

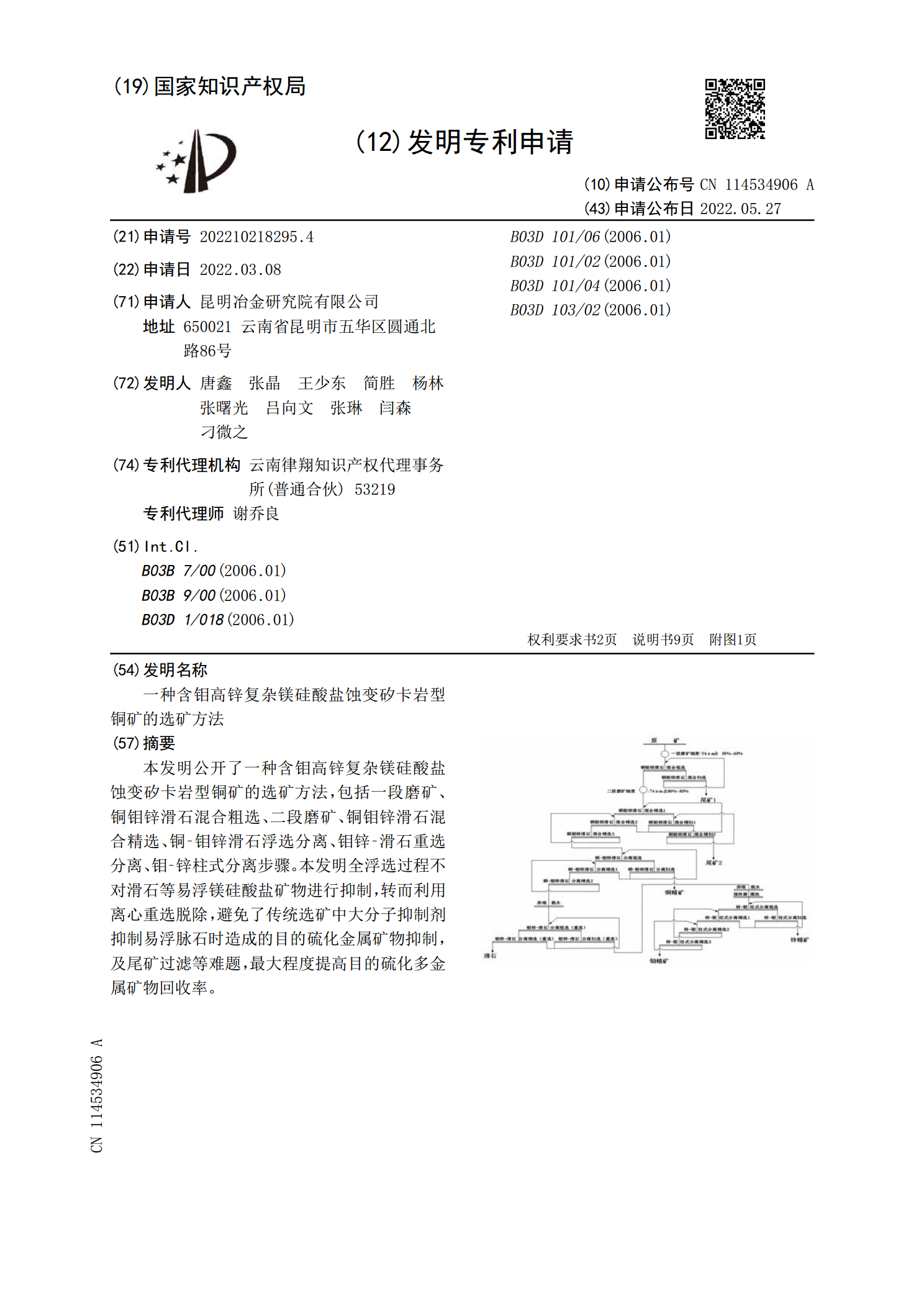

本发明公开了一种含钼高锌复杂镁硅酸盐蚀变矽卡岩型铜矿的选矿方法,包括一段磨矿、铜钼锌滑石混合粗选、二段磨矿、铜钼锌滑石混合精选、铜‑钼锌滑石浮选分离、钼锌‑滑石重选分离、钼‑锌柱式分离步骤。本发明全浮选过程不对滑石等易浮镁硅酸盐矿物进行抑制,转而利用离心重选脱除,避免了传统选矿中大分子抑制剂抑制易浮脉石时造成的目的硫化金属矿物抑制,及尾矿过滤等难题,最大程度提高目的硫化多金属矿物回收率。

一种降低高钙镁钛渣中钙镁含量的方法.pdf

本发明公开了一种降低高钙镁钛渣中钙镁含量的方法,包括原料处理、焙烧、水洗过滤、酸处理过滤、后处理步骤,具体包括:将原料高钙镁钛渣用球磨机磨细后备用;将经处理后的高钙镁钛渣与碱性物质以重量比1.5~2.3:1混合均匀,置入回转窑焙烧得焙烧产物;将焙烧产物进行水洗,离心过滤得滤渣;所得滤渣用盐酸进行处理,过滤得到目标物,将目标物经烘箱干燥后进行煅烧。本发明能有效降低高钙镁钛渣中钙镁含量,具有工艺且设备简单,盐酸可以再次回收利用,环境污染小,本发明可用于电炉、高炉熔炼的各种钛渣,对原料的适应性强。