一种包布V带自动脱模装置.pdf

一吃****仪凡

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种包布V带自动脱模装置.pdf

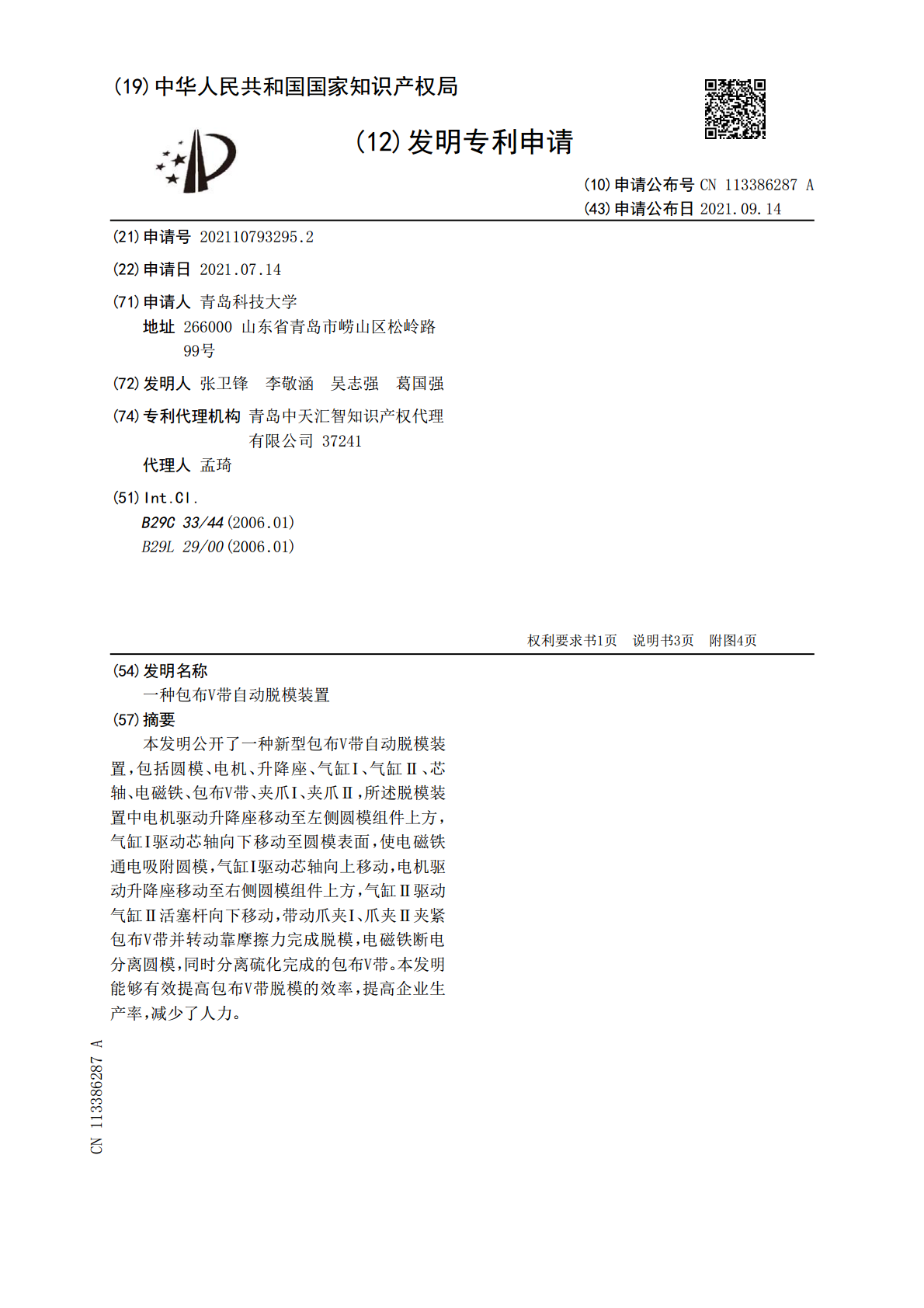

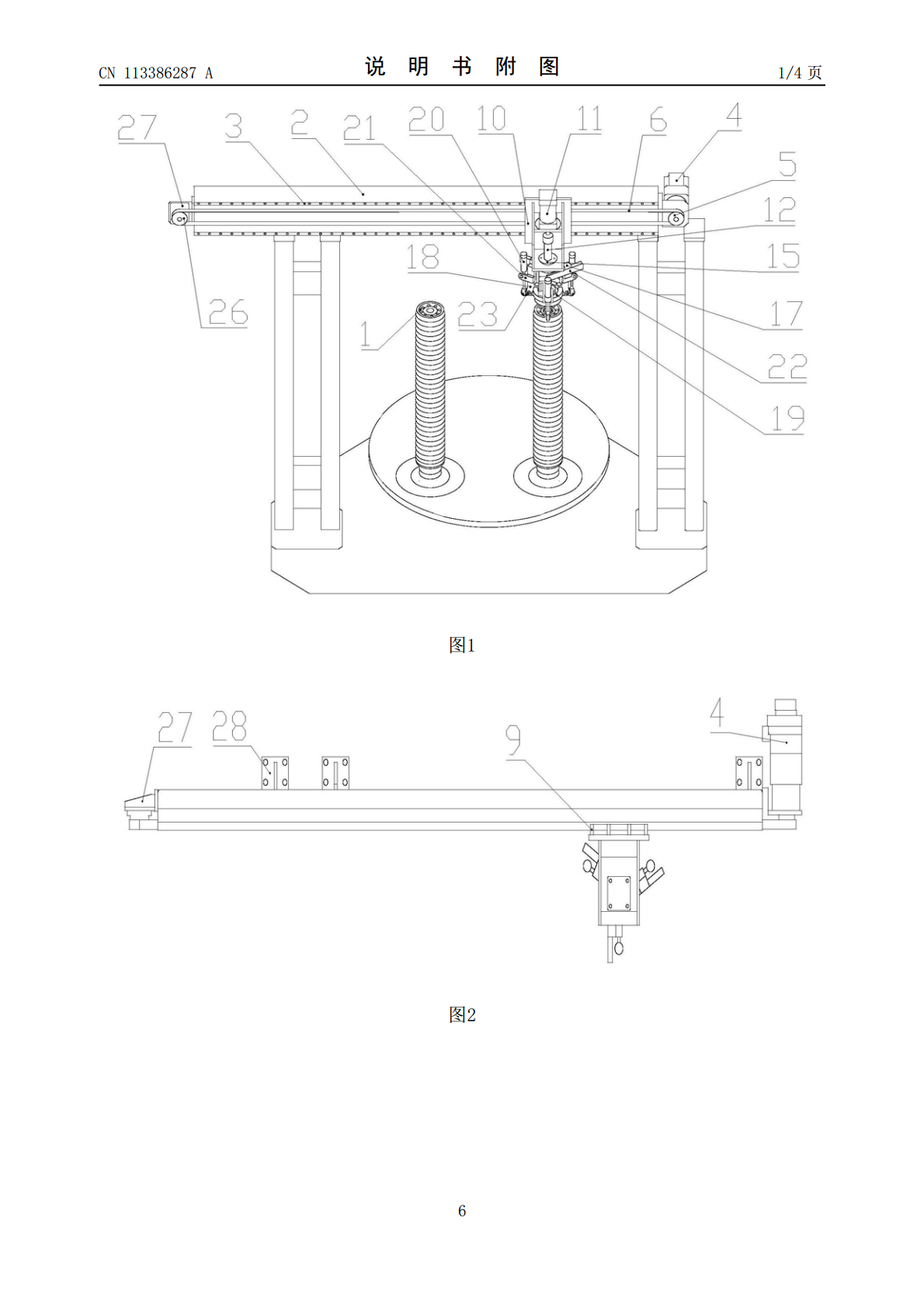

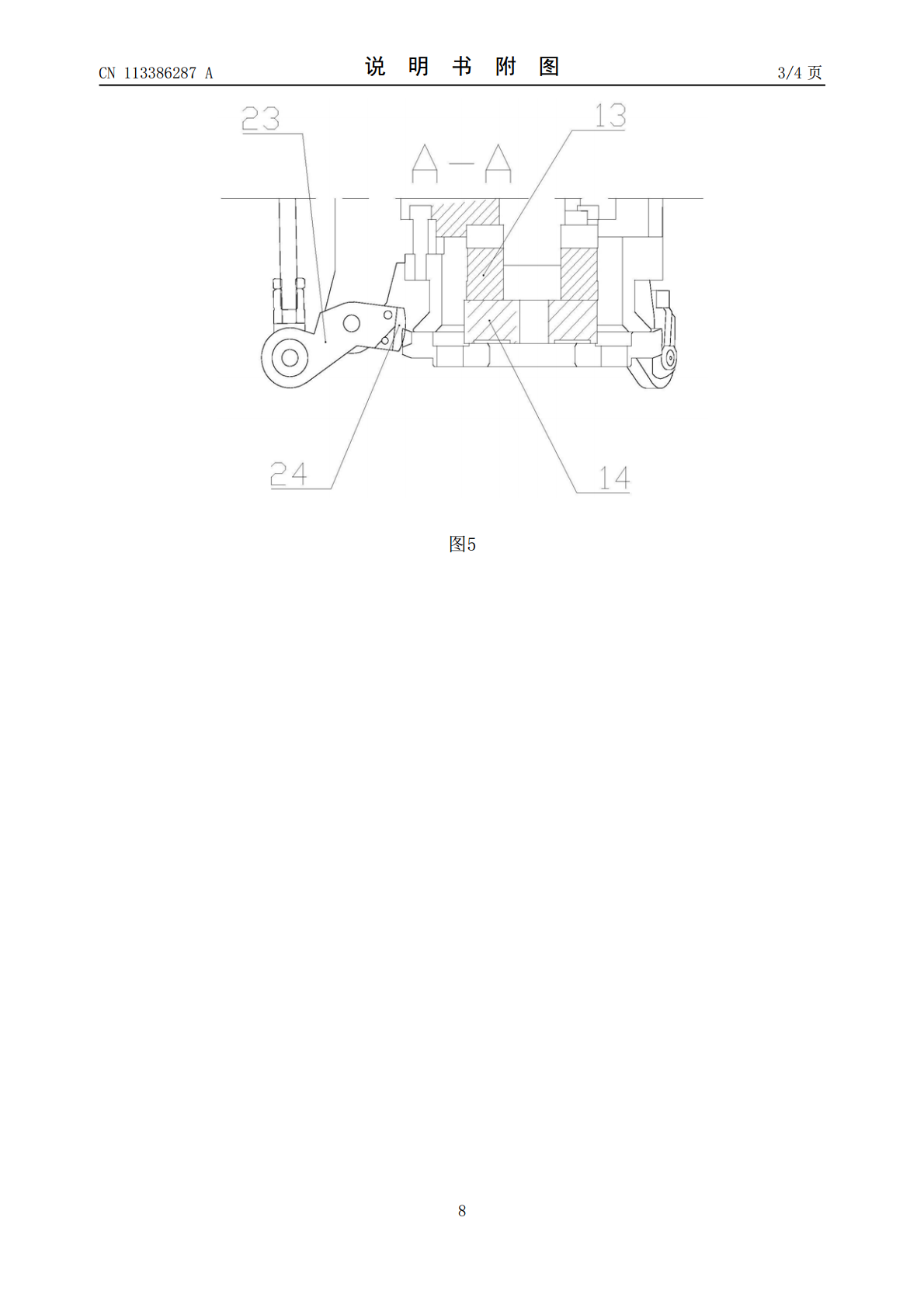

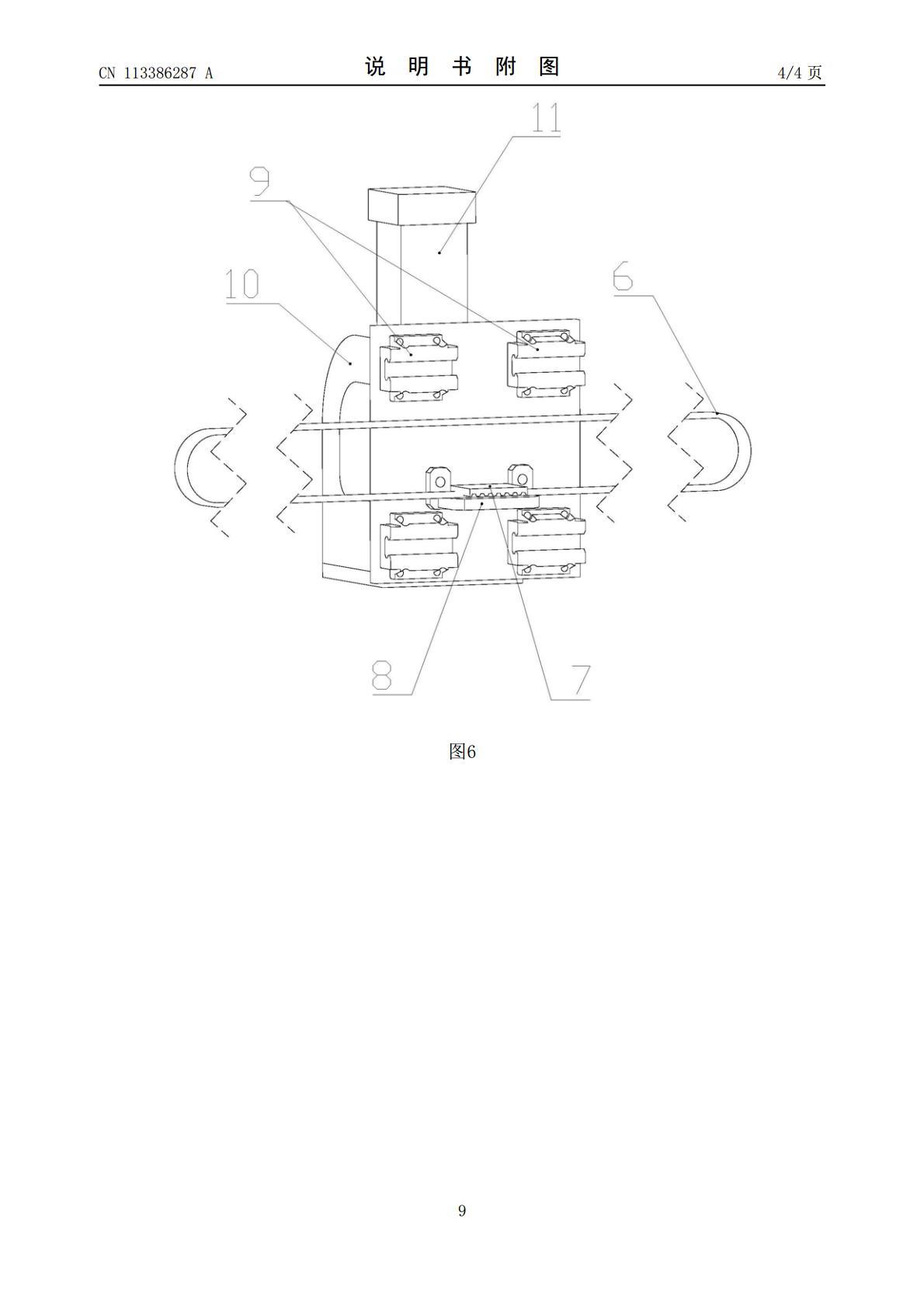

本发明公开了一种新型包布V带自动脱模装置,包括圆模、电机、升降座、气缸Ⅰ、气缸Ⅱ、芯轴、电磁铁、包布V带、夹爪Ⅰ、夹爪Ⅱ,所述脱模装置中电机驱动升降座移动至左侧圆模组件上方,气缸Ⅰ驱动芯轴向下移动至圆模表面,使电磁铁通电吸附圆模,气缸Ⅰ驱动芯轴向上移动,电机驱动升降座移动至右侧圆模组件上方,气缸Ⅱ驱动气缸Ⅱ活塞杆向下移动,带动爪夹Ⅰ、爪夹Ⅱ夹紧包布V带并转动靠摩擦力完成脱模,电磁铁断电分离圆模,同时分离硫化完成的包布V带。本发明能够有效提高包布V带脱模的效率,提高企业生产率,减少了人力。

一种用于V带生产自动包布装置.pdf

本发明涉及一种用于V带生产自动包布装置,包括底座,所述底座顶部一侧固定设置有固定板,所述固定板内腔设置有驱动电机,所述有驱动电机输出端贯穿固定板固定连接有第一轮盘,所述驱动电机右侧设置有第一伸缩杆,所述第一伸缩杆移动端通过轴承连接有转轴,所述转轴贯穿固定板固定连接有第二轮盘,所述底座上安装有第二伸缩杆,所述第二伸缩杆顶端固定设置有安装板,所述安装板顶部右侧设置有压辊,所述压辊左侧设置有导向板,所述导向板上开设有导向槽,所述导向板顶部开设有通孔,所述通孔内设置有裁切刀,可使布料和V带更加贴合的粘接在一起,方

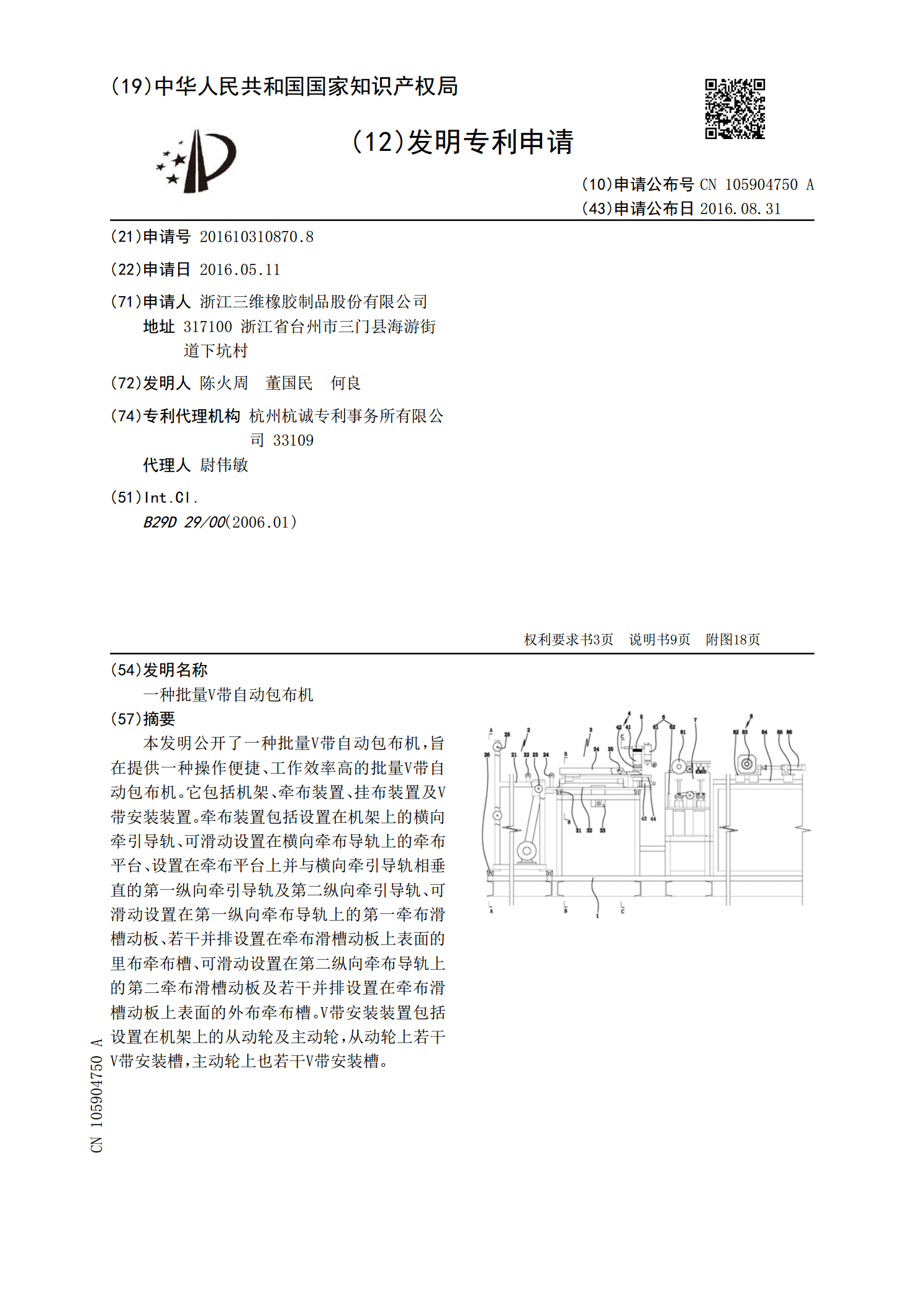

一种批量V带自动包布机.pdf

本发明公开了一种批量V带自动包布机,旨在提供一种操作便捷、工作效率高的批量V带自动包布机。它包括机架、牵布装置、挂布装置及V带安装装置。牵布装置包括设置在机架上的横向牵引导轨、可滑动设置在横向牵布导轨上的牵布平台、设置在牵布平台上并与横向牵引导轨相垂直的第一纵向牵引导轨及第二纵向牵引导轨、可滑动设置在第一纵向牵布导轨上的第一牵布滑槽动板、若干并排设置在牵布滑槽动板上表面的里布牵布槽、可滑动设置在第二纵向牵布导轨上的第二牵布滑槽动板及若干并排设置在牵布滑槽动板上表面的外布牵布槽。V带安装装置包括设置在机架上

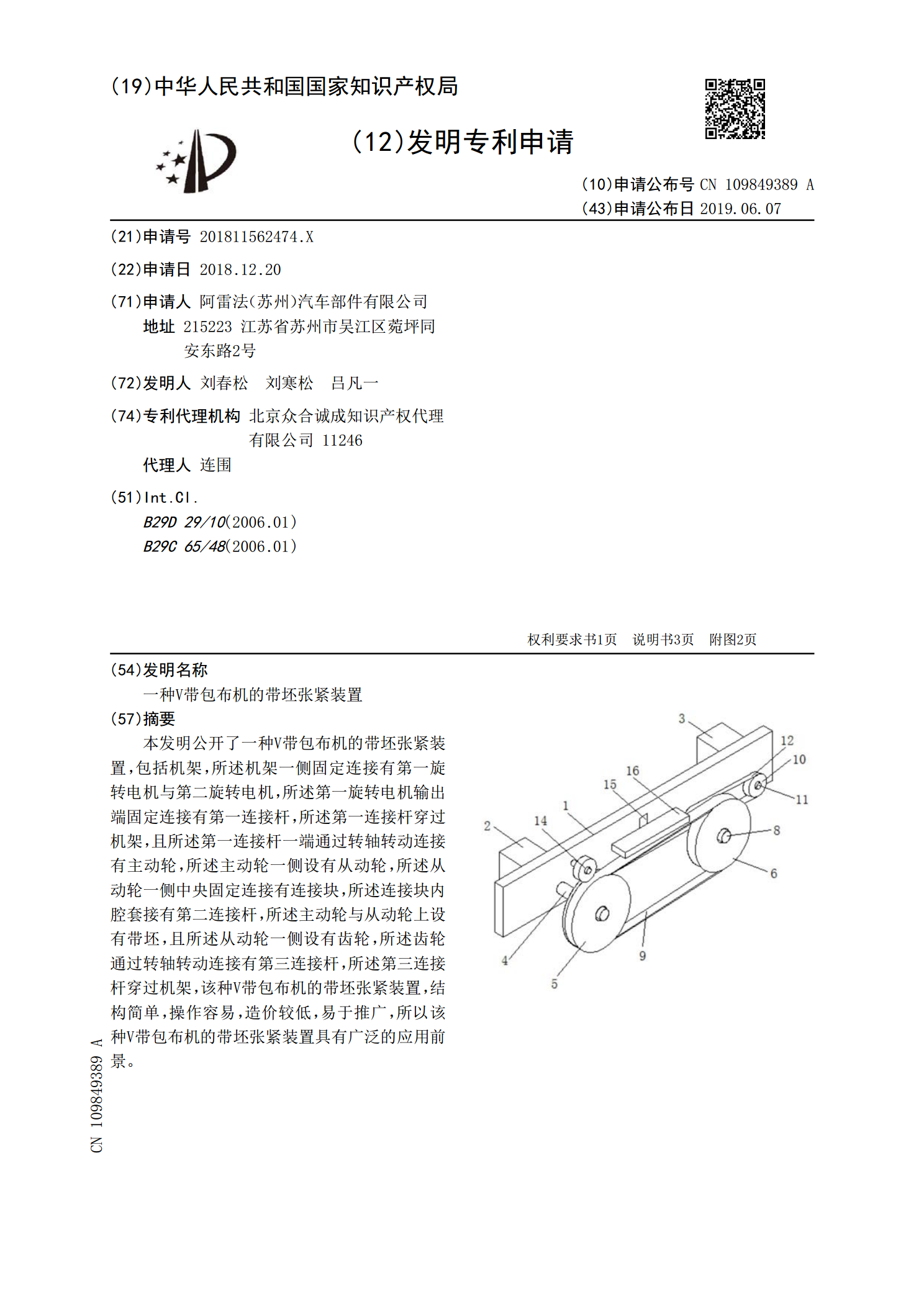

一种V带包布机的带坯张紧装置.pdf

本发明公开了一种V带包布机的带坯张紧装置,包括机架,所述机架一侧固定连接有第一旋转电机与第二旋转电机,所述第一旋转电机输出端固定连接有第一连接杆,所述第一连接杆穿过机架,且所述第一连接杆一端通过转轴转动连接有主动轮,所述主动轮一侧设有从动轮,所述从动轮一侧中央固定连接有连接块,所述连接块内腔套接有第二连接杆,所述主动轮与从动轮上设有带坯,且所述从动轮一侧设有齿轮,所述齿轮通过转轴转动连接有第三连接杆,所述第三连接杆穿过机架,该种V带包布机的带坯张紧装置,结构简单,操作容易,造价较低,易于推广,所以该种V带

用于自动包布机V型传动带下带的方法及其装置.pdf

本发明涉及用于自动包布机V型传动带下带的方法,其特征在于,包括以下步骤:(1)在包布机正常包布工序完成后,主动轮停止,两个Z轴气缸驱动对应的机械手气缸下降,同时托带气缸顶出,机械手气缸驱动机械手夹紧已经包布完成的传动带;(2)张紧气缸推动主动轮向左侧移动,从动轮不动,传动带放松,已经包好的传动带下部落在托带气缸的上方。本发明的优点是:在原有传动带包布机的基础上增加了自动下带机械手,和包布机融为一体,实现了以前从未有过的自动下料功能,提高了工作效率,减轻了劳动者的工作负担,降低了安全隐患。