一种橡胶硫化活性剂及其制备方法.pdf

Wi****m7

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种橡胶硫化活性剂及其制备方法.pdf

本发明公开了一种橡胶硫化活性剂及其制备方法,具体涉及硫化活性剂技术领域,包括:氧化锌、硬脂酸、新戊二醇、复合改性剂和去离子水。本发明可有效提高橡胶硫化活性剂中的耐酸碱性能和耐高温性能,同时提高橡胶硫化活性剂的分散性能,橡胶硫化活性剂使用过程中的功效发挥效果更佳,用量较小,可有效避免团聚残留,节约材料和成本;配方中的碳纳米纤维在橡胶硫化活性剂中形成纤维骨架,橡胶硫化活性剂以纤维骨架为基础进行快速扩散,可有效加强橡胶硫化活性剂在橡胶中的高分散性能和稳定性;复合改性剂对橡胶硫化活性剂进行复合改性处理,可进一步加

一种共混橡胶用硫化活性剂及其制备方法.pdf

本发明提供一种分散容易、增强性能好的共混橡胶用硫化活性剂,其原料包括以下重量份的组份:纳米氧化锌40~70份、甲基丙烯酸锌25~60份、齐聚酯1~3份、硅烷偶联剂0.5~1份、分散剂0.5~2份,其中采用化学沉积法合成以氧化锌为核,甲基丙烯酸锌为壳的纳米混合材料,经过清洗过滤,配成20~30%的溶液,加入齐聚酯,硅烷偶联剂,搅拌0.5~1小时,过滤,烘干2~4小时,制成共混橡胶用硫化活性剂。采用本发明提供的共混橡胶用硫化活性剂,锌含量低,分散性好,不易团聚,将其等量替代间接法氧化锌与60:20:20重量比

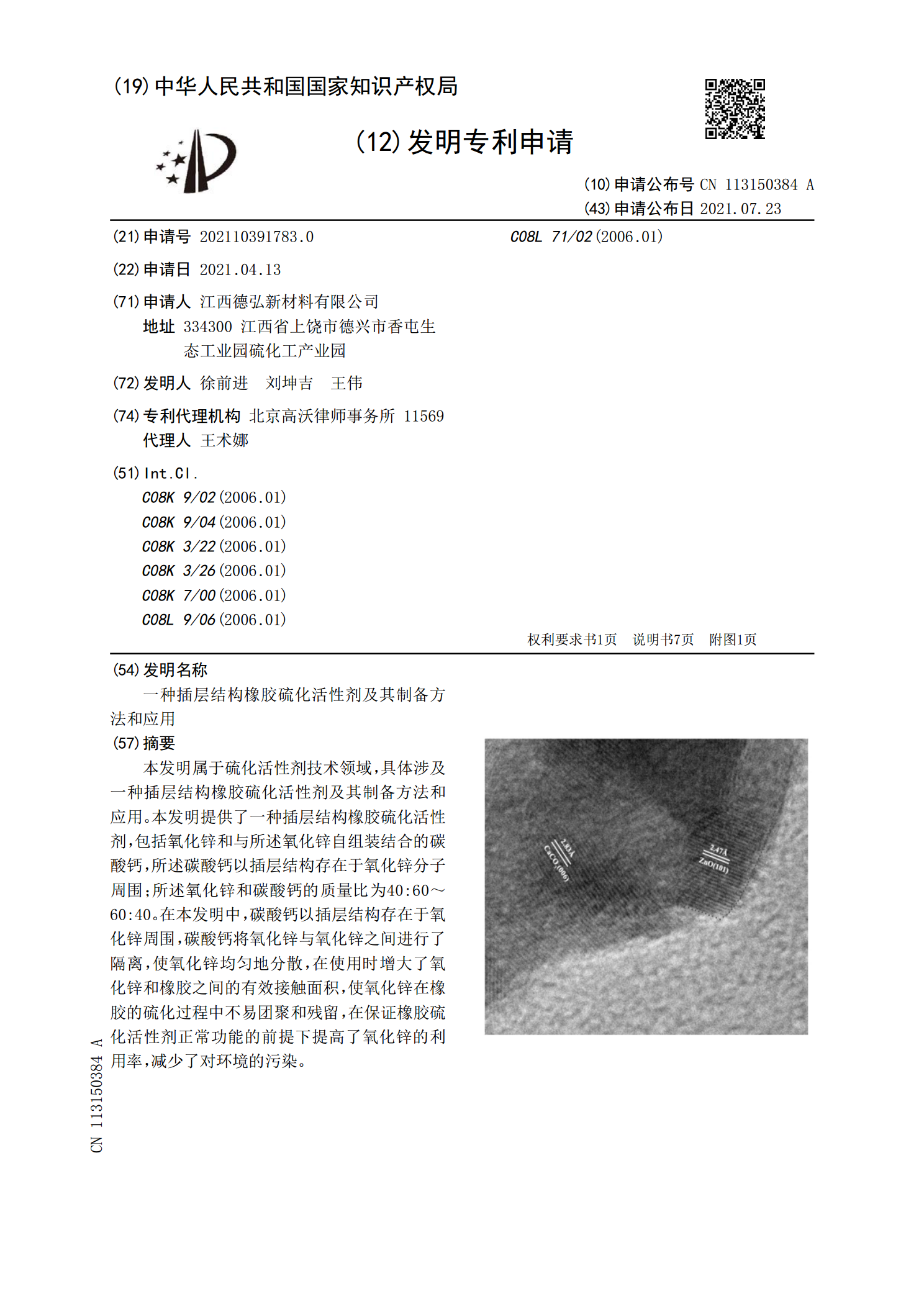

一种插层结构橡胶硫化活性剂及其制备方法和应用.pdf

本发明属于硫化活性剂技术领域,具体涉及一种插层结构橡胶硫化活性剂及其制备方法和应用。本发明提供了一种插层结构橡胶硫化活性剂,包括氧化锌和与所述氧化锌自组装结合的碳酸钙,所述碳酸钙以插层结构存在于氧化锌分子周围;所述氧化锌和碳酸钙的质量比为40:60~60:40。在本发明中,碳酸钙以插层结构存在于氧化锌周围,碳酸钙将氧化锌与氧化锌之间进行了隔离,使氧化锌均匀地分散,在使用时增大了氧化锌和橡胶之间的有效接触面积,使氧化锌在橡胶的硫化过程中不易团聚和残留,在保证橡胶硫化活性剂正常功能的前提下提高了氧化锌的利用率

一种橡胶组合物和硫化橡胶及其制备方法.docx

一种橡胶组合物和硫化橡胶及其制备方法一种橡胶组合物和硫化橡胶及其制备方法摘要:本论文介绍了一种橡胶组合物和其硫化橡胶的制备方法。橡胶在许多工业领域起着重要的作用,而硫化橡胶是最常见的一种橡胶制品。然而,传统的硫化橡胶常常存在一些不足之处,如加工性能较差、机械性能不够理想等。因此,本论文提出了一种改进的橡胶组合物和硫化橡胶的制备方法,以提高其性能。关键词:橡胶组合物,硫化橡胶,制备方法,性能改进1.引言橡胶是一种高分子聚合物,具有出色的弹性、耐磨、耐寒和耐化学品腐蚀等特性。在汽车、建筑、电气和医疗等领域都有

一种橡胶组合物和硫化橡胶及其制备方法.pdf

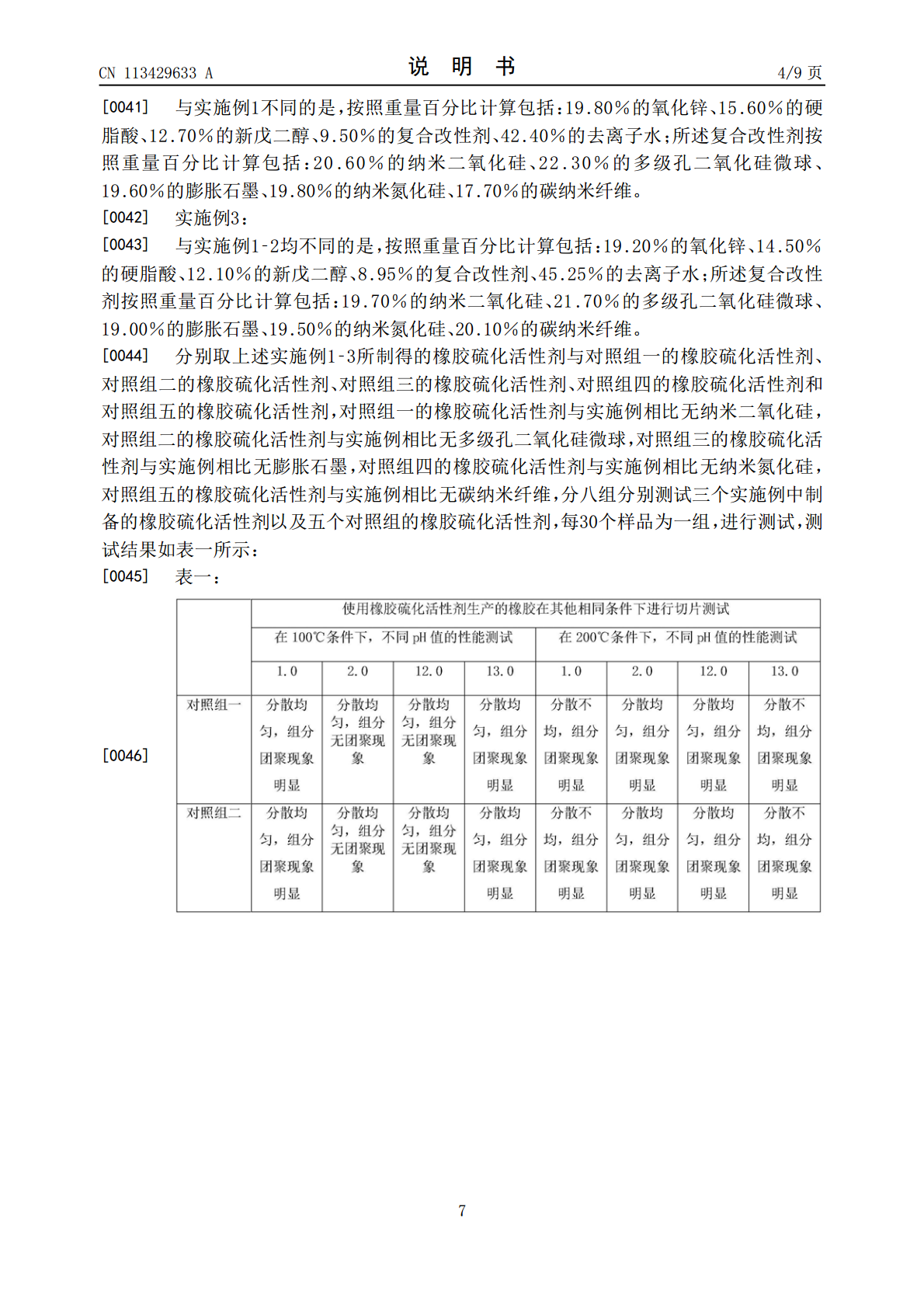

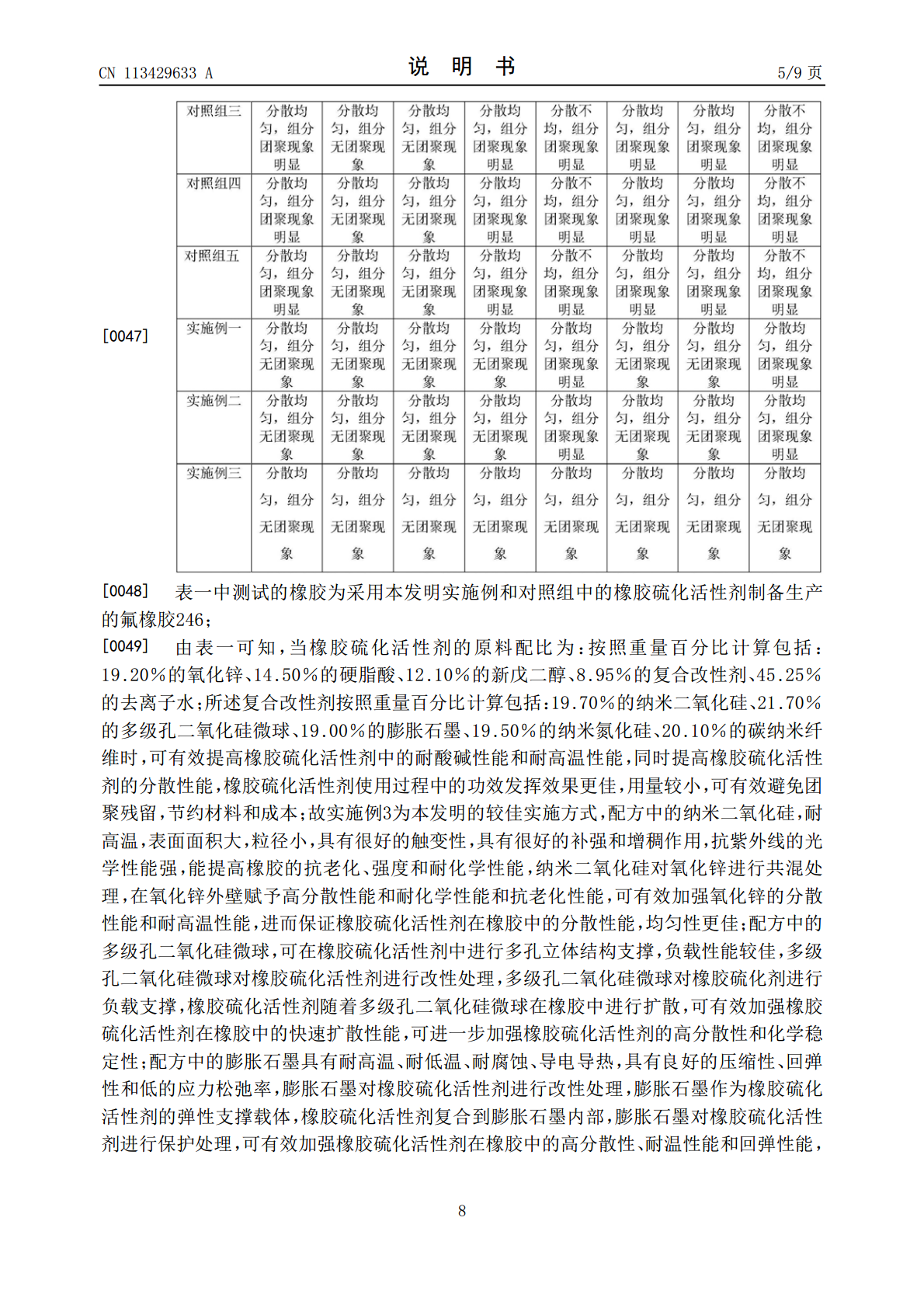

本发明提供了一种橡胶组合物和硫化橡胶及其制备方法。所述橡胶组合物含有主体橡胶、硫化剂、硫化促进剂、活化剂和增强剂,其中,所述主体橡胶含有聚环戊烯橡胶和固体丁苯橡胶,以所述聚环戊烯橡胶的总重量为基准,所述聚环戊烯橡胶中反式结构的含量大于50重量%,且所述橡胶组合物还含有液体丁苯橡胶和/或液体丁二烯橡胶。由所述橡胶组合物得到的混炼胶的门尼粘度适宜,并且得到的硫化胶在保持较好的物理机械性能的同时,还具有耐老化性、回弹性及耐磨性好,永久变形及动态形变小,生热低,滚动阻力非常小的优点,从而可以提高橡胶耐老化性能,降