一种脱硫搅拌头.pdf

努力****亚捷

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种脱硫搅拌头.pdf

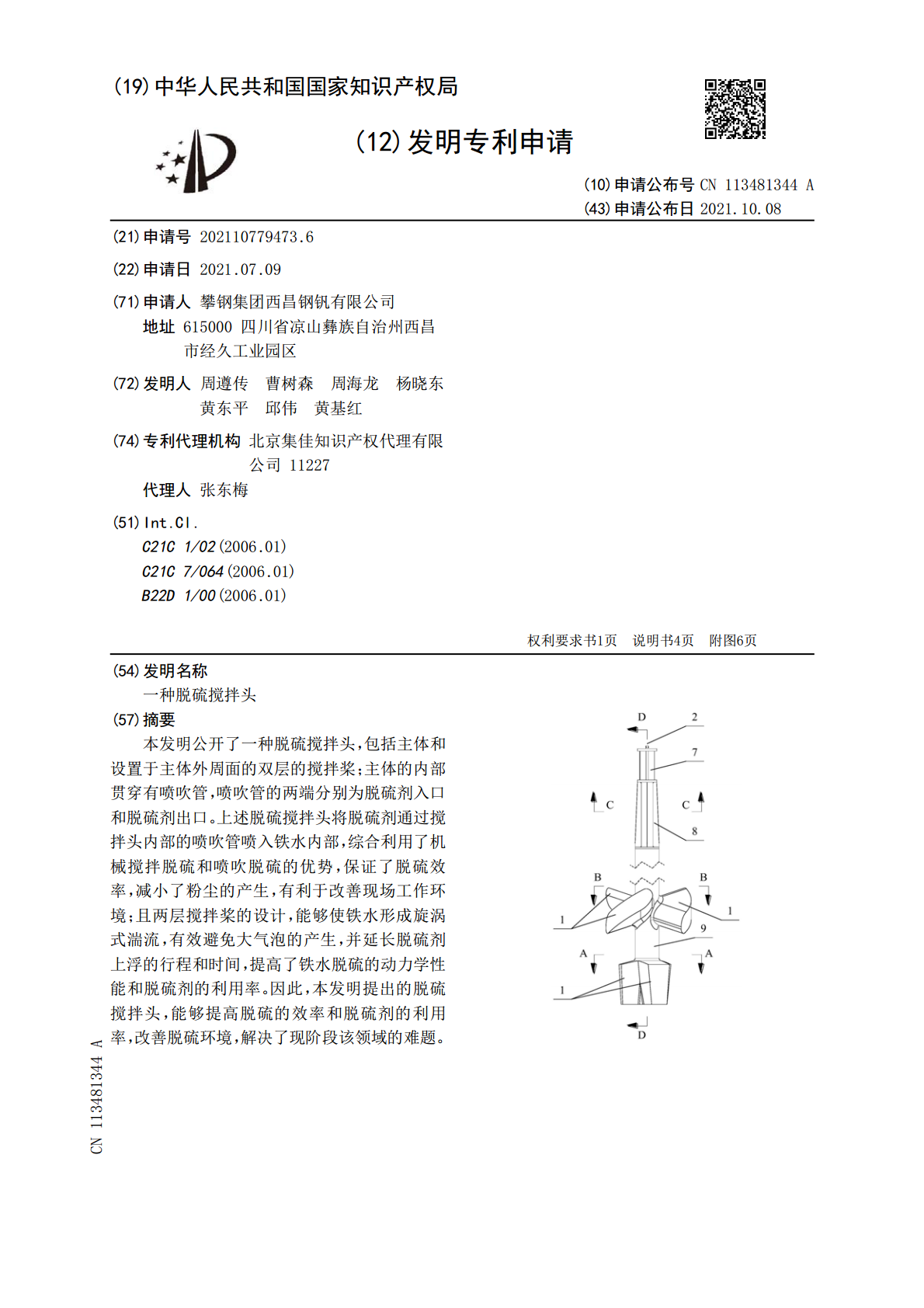

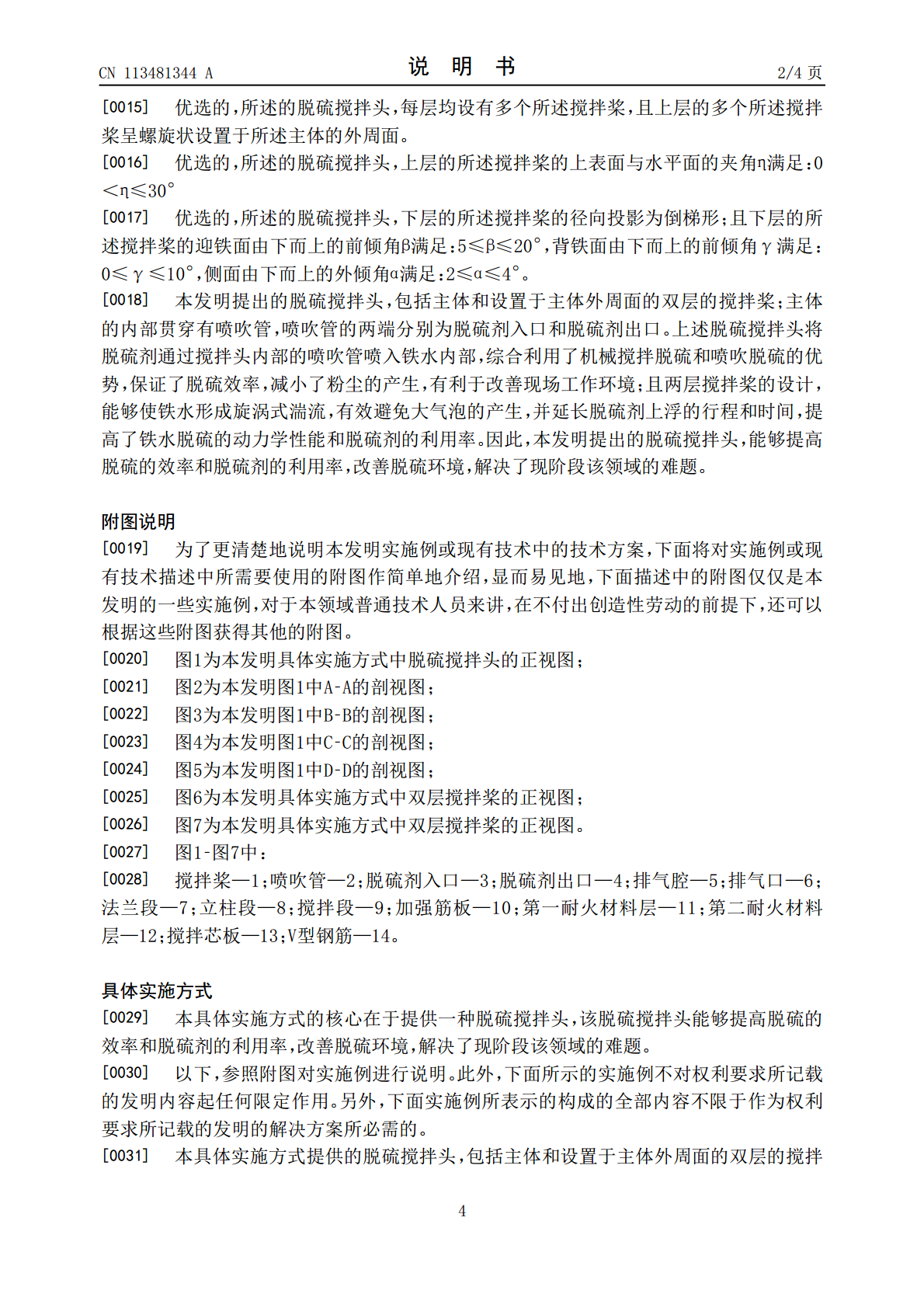

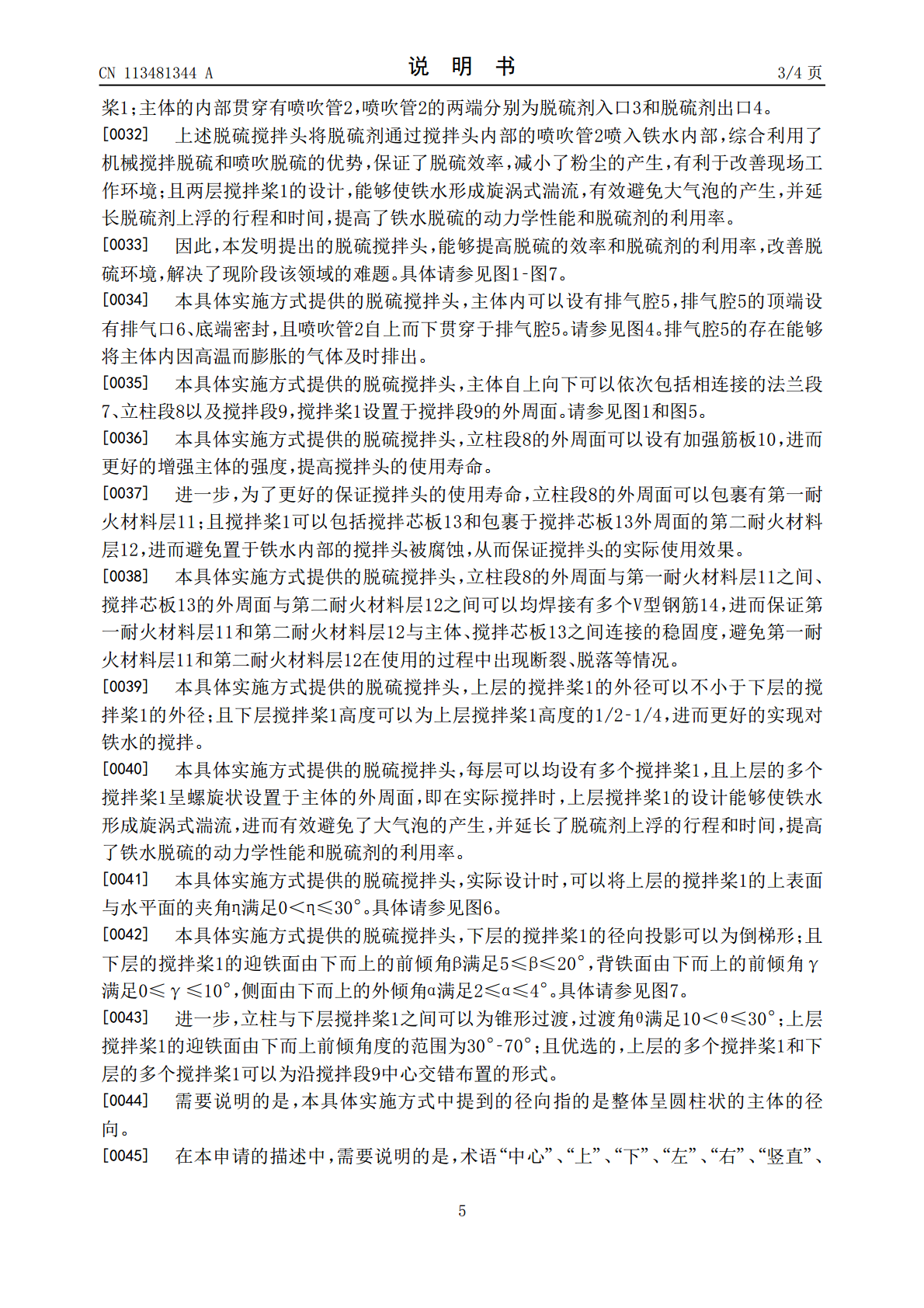

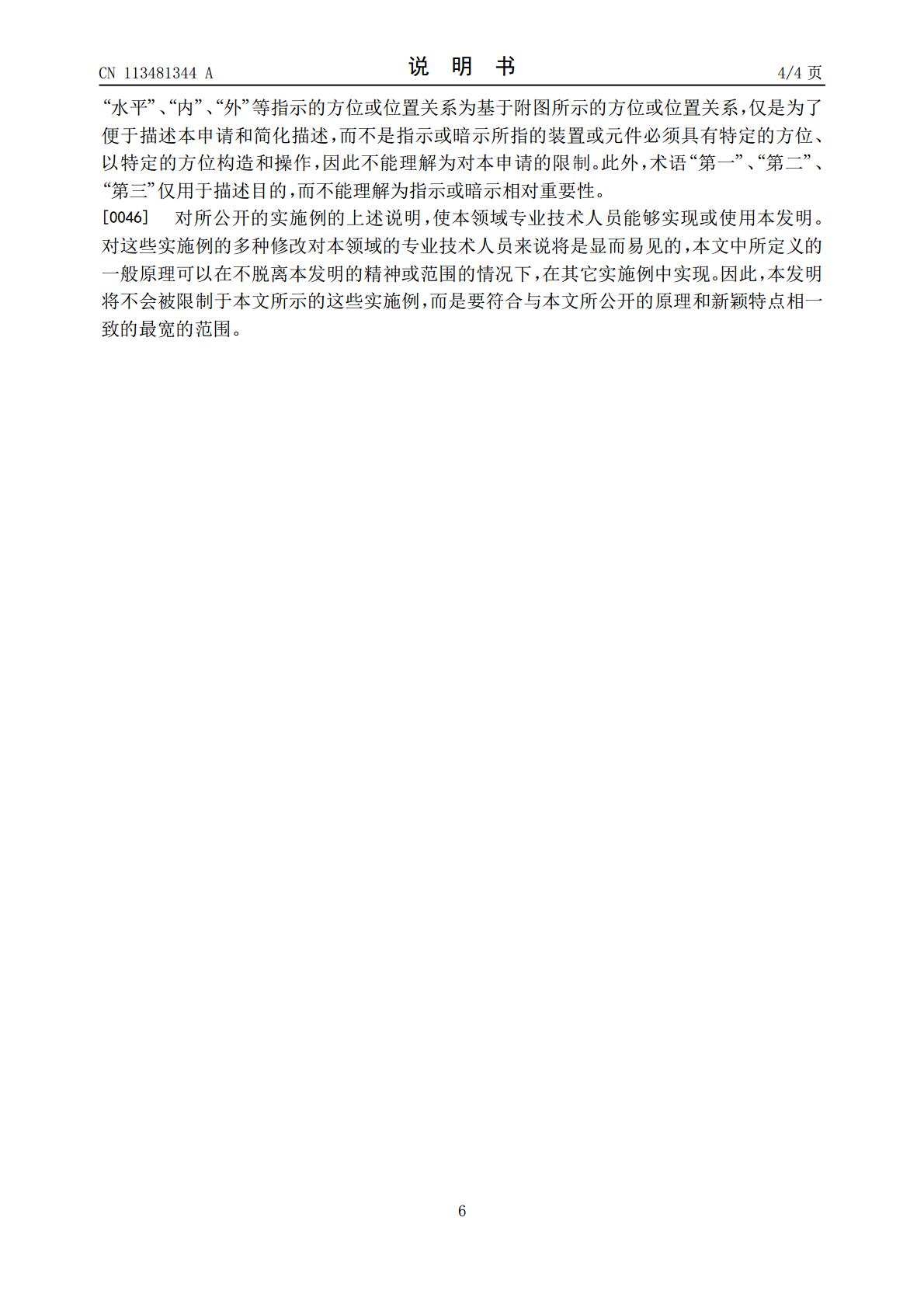

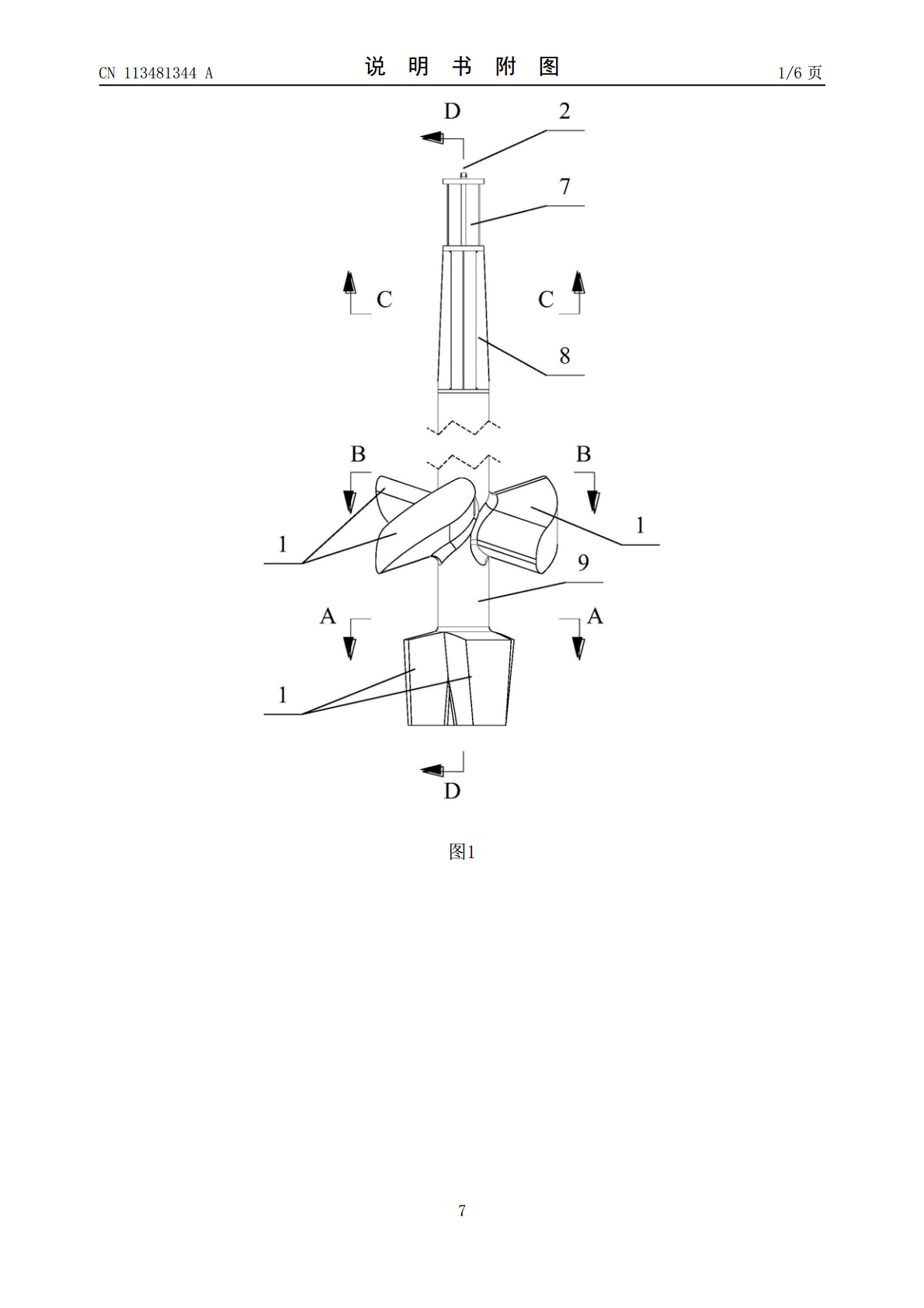

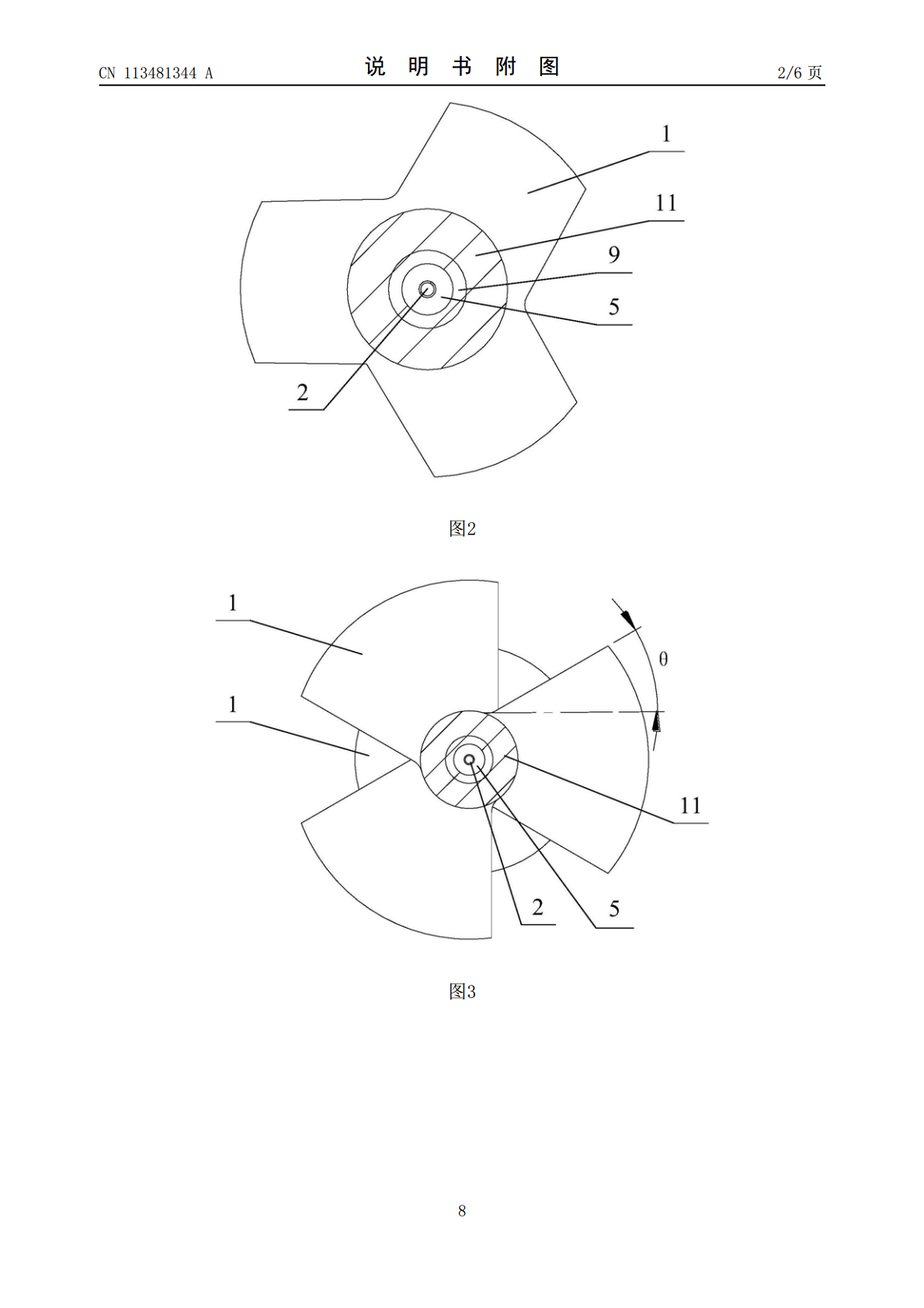

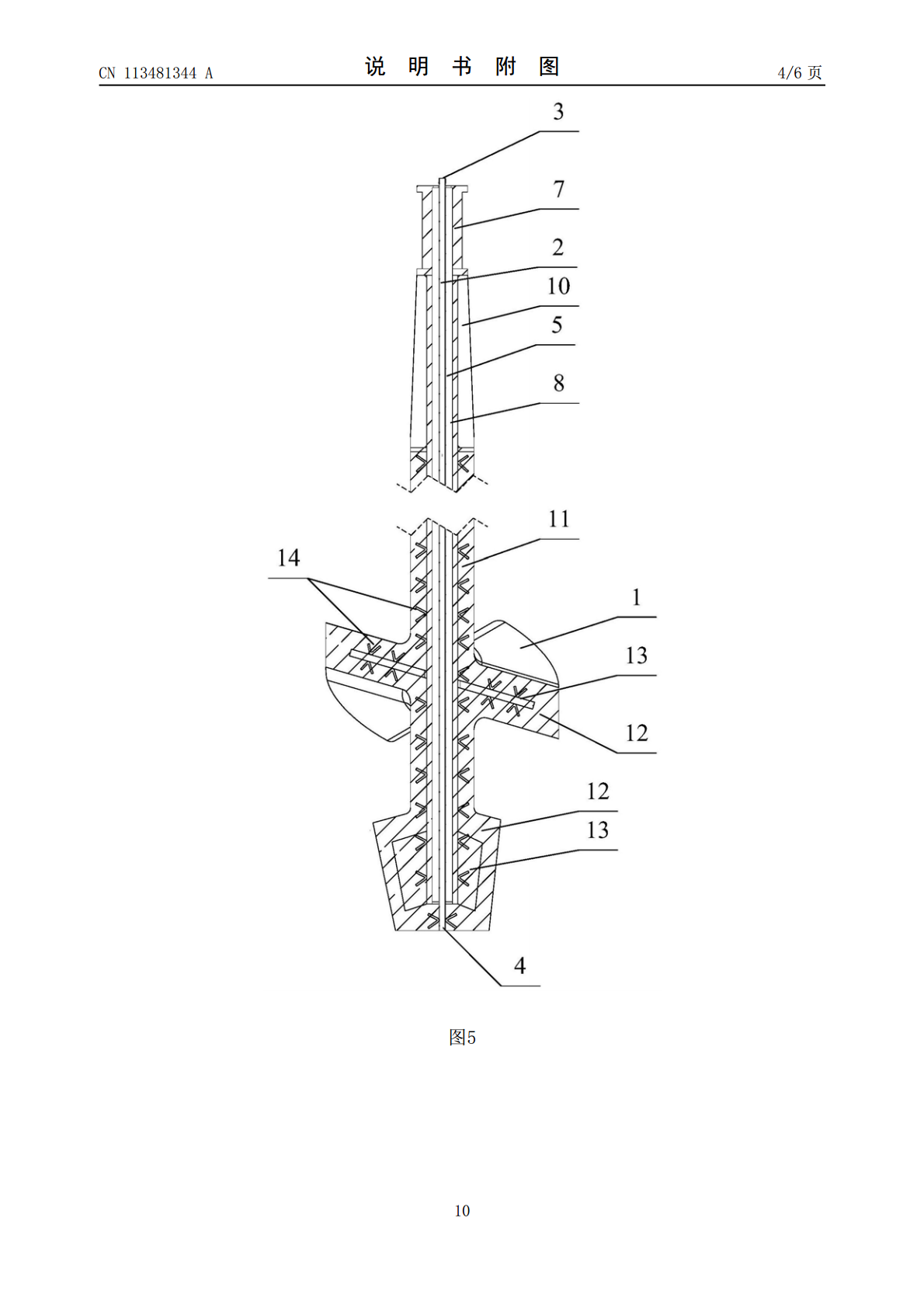

本发明公开了一种脱硫搅拌头,包括主体和设置于主体外周面的双层的搅拌桨;主体的内部贯穿有喷吹管,喷吹管的两端分别为脱硫剂入口和脱硫剂出口。上述脱硫搅拌头将脱硫剂通过搅拌头内部的喷吹管喷入铁水内部,综合利用了机械搅拌脱硫和喷吹脱硫的优势,保证了脱硫效率,减小了粉尘的产生,有利于改善现场工作环境;且两层搅拌桨的设计,能够使铁水形成旋涡式湍流,有效避免大气泡的产生,并延长脱硫剂上浮的行程和时间,提高了铁水脱硫的动力学性能和脱硫剂的利用率。因此,本发明提出的脱硫搅拌头,能够提高脱硫的效率和脱硫剂的利用率,改善脱硫环

一种延长脱硫搅拌头使用寿命的装置和方法.pdf

一种延长脱硫搅拌头使用寿命的装置和方法,属于转炉冶金机械技术领域。该装置包括升降器和刮渣器,升降器包括筒状固定件和杆状活塞,杆状活塞设于筒状固定件的轴向空腔内,可沿筒状固定件轴向往复运动,刮渣器包括刮渣板和刮渣头,刮渣板中部与活塞末端固定连接,刮渣头为三棱柱状,设于刮渣板末端。利用本发明对脱硫搅拌头进行刮渣,可以减少清理过程中的机械磨损,使搅拌头使用寿命延长约1/10,搅拌铁水更均匀、平稳,同时大大减少了维护人员的高温工作量。

一种搅拌摩擦焊搅拌头材料以及搅拌头的制备方法.pdf

本发明公开了一种搅拌摩擦焊搅拌头材料以及搅拌头的制备方法,属于焊接用搅拌头制备技术领域。该搅拌摩擦焊搅拌头材料包括:按照重量百分比计的钨粉75‑85%和碳合金粉15‑25%,所述碳合金粉为碳化钛粉和碳化锆粉中的一种或两种组合。搅拌头的制备方法,包括:(1)按照上述配比将钨粉和碳合金粉混合后置于搅拌头模具中进行预成型处理,制得预成型坯体;(2)将所述预成型坯体置于炉中,随炉升温至2000‑2200℃,调节炉内压力为20‑25MPa,保温1‑1.5h,随炉自然冷却后制得。本发明制备的搅拌头具有优异的强度和耐磨

一种搅拌头及其搅拌装置.pdf

本发明涉及一种搅拌头,包括搅拌轴、搅拌桨,所述搅拌桨包括轮毂和设置在轮毂上的桨叶,所述轮毂套设在搅拌轴上,其中,所述搅拌轴的外周设有凹槽,所述轮毂设有固定件,所述固定件的定位端与凹槽相匹配。本发明还涉及一种搅拌装置,包含电机、减速器和搅拌头,所述电机通过减速器驱动搅拌头旋转,其中,所述搅拌头为本发明所述的搅拌头。本发明的搅拌头及其搅拌装置具有结构简单,安装和更换搅拌桨方便的特点。

带叶片冷却功能的复合法铁水脱硫搅拌头.pdf

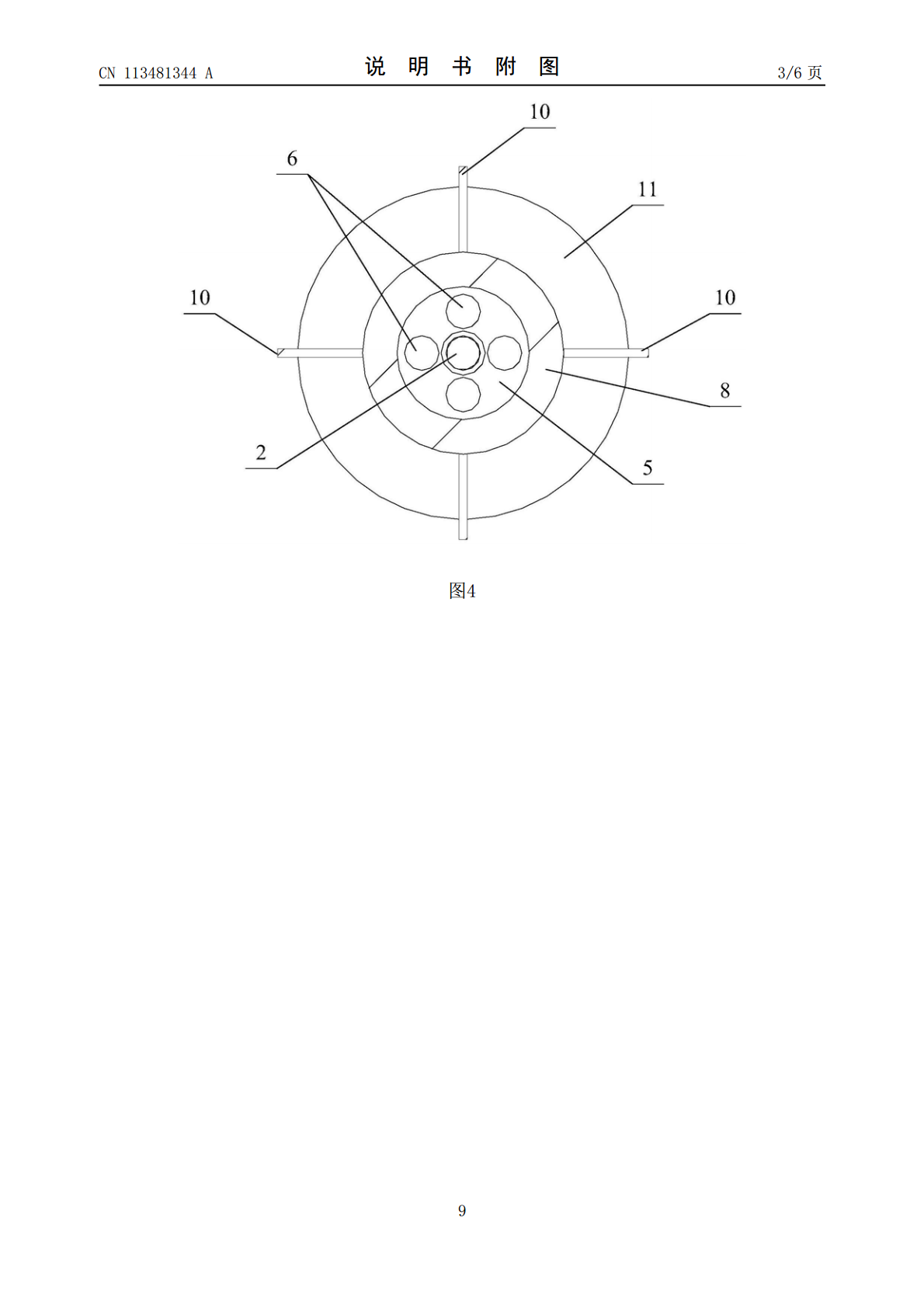

本发明涉及一种带叶片冷却功能的复合法铁水脱硫搅拌头,包括管状立柱(6)和搅拌叶片芯板(10),搅拌叶片芯板(10)为中空状且上端设有导流孔(18),立柱(6)内穿有喷吹管(7)和冷却管(8),冷却管(8)上端口设有支撑块(17),立柱(6)下端口设有脱硫剂分配块(11),冷却管(8)下侧壁设有通孔(13),立柱(6)下内壁上设有挡块(15)和排气孔(16);立柱(6)和搅拌叶片芯板(10)外壁上设有耐火材料(9),耐火材料(9)内部设有喷吹孔(12)。在冷却管(8)内通入冷却介质实现对立柱(6)和搅拌叶片