升降动力系统齿轮齿条的校核.doc

kp****93

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

升降动力系统齿轮齿条的校核.docx

升降系统动力齿轮齿条的校核升降系统齿轮齿条是整个升降系统中重要元件,直接关系到系统的运行寿命,因此对升降系统齿轮齿条的校核是非常必要的。本升降系统采用齿轮齿条提升方式来完成升降运动。齿条为通长齿条,齿轮与其啮合,与齿轮同时啮合的齿数是周期性变化的,也就是说,作用在一个齿上的载荷是变化的。同时由于齿轮制造及安装误差,不可避免要产生动载荷而引起振动和噪音,常常成为主要噪声源,并影响运行的平稳性。在设计齿轮时,应充分考虑这些问题。材料选择:升降动力系统齿轮运行过程中属中速、中载荷,并且受到一定的冲击载荷,因此齿

升降动力系统齿轮齿条的校核.doc

升降系统动力齿轮齿条的校核升降系统齿轮齿条是整个升降系统中重要元件,直接关系到系统的运行寿命,因此对升降系统齿轮齿条的校核是非常必要的。本升降系统采用齿轮齿条提升方式来完成升降运动。齿条为通长齿条,齿轮与其啮合,与齿轮同时啮合的齿数是周期性变化的,也就是说,作用在一个齿上的载荷是变化的。同时由于齿轮制造及安装误差,不可避免要产生动载荷而引起振动和噪音,常常成为主要噪声源,并影响运行的平稳性。在设计齿轮时,应充分考虑这些问题。材料选择:升降动力系统齿轮运行过程中属中速、中载荷,并且受到一定的冲击载荷,因此齿

齿轮齿条的设计计算与校核.pdf

未知驱动探索,专注成就专业齿轮齿条的设计计算与校核1.引言齿轮齿条是一种常见的传动装置,广泛应用于机械设备中。它们通过齿轮和齿条之间的啮合来传递运动和力量。在设计齿轮齿条传动系统时,需要进行一系列的计算与校核,以确保其可靠性和性能满足要求。本文将介绍齿轮齿条传动系统的设计计算与校核方法,包括齿轮参数的选择、传动比的计算、齿轮强度的校核等。2.齿轮参数的选择在设计齿轮齿条传动系统时,首先需要选择合适的齿轮参数。齿轮参数包括模数、齿数、压力角等。2.1模数的选择模数是指齿轮齿条的齿数与圆直径之比。模数的选择应

齿轮齿条式升降系统的减速装置及齿轮齿条式升降系统.pdf

本发明公开了一种齿轮齿条式升降系统的减速装置及齿轮齿条式升降系统,属于海工技术领域。减速装置包括爬升齿轮轴、爬升小齿轮、前轴承套、后轴承套、安装法兰,前轴承套、爬升小齿轮、后轴承套沿爬升齿轮轴的轴线依次套设在爬升齿轮轴上,前轴承套的外圆、后轴承套的外圆和安装法兰同心设置,安装法兰分别与后轴承套和安装架连接,前轴承套和后轴承套为偏心结构,前轴承套的偏心方向与后轴承套的偏心方向一致,前轴承套的偏心方向与安装法兰连接位置的偏差方向相反,前轴承套的外圆心和前轴承套的内圆心之间的距离、后轴承套的外圆心和后轴承套的内

齿轮齿条升降装置.pdf

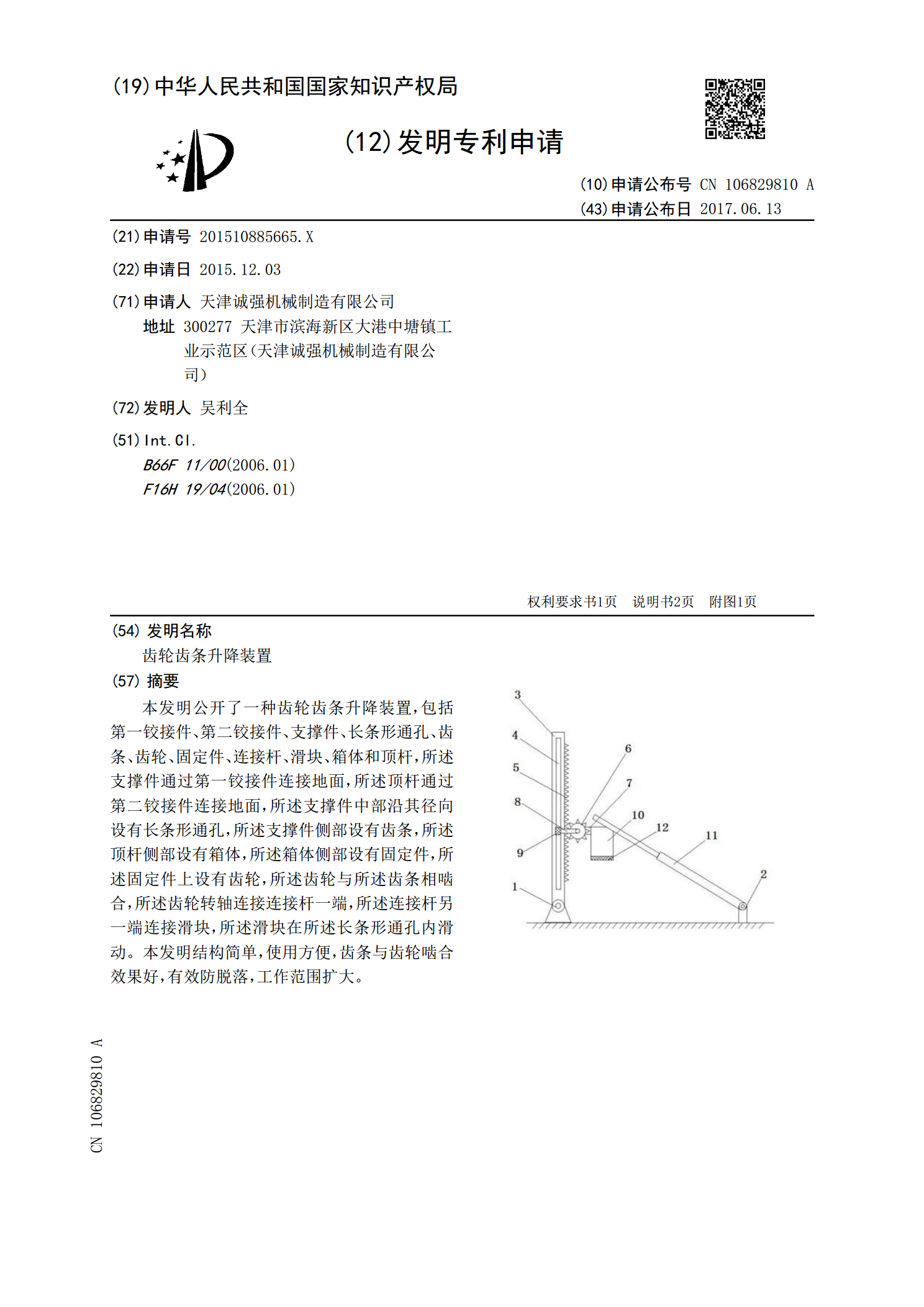

本发明公开了一种齿轮齿条升降装置,包括第一铰接件、第二铰接件、支撑件、长条形通孔、齿条、齿轮、固定件、连接杆、滑块、箱体和顶杆,所述支撑件通过第一铰接件连接地面,所述顶杆通过第二铰接件连接地面,所述支撑件中部沿其径向设有长条形通孔,所述支撑件侧部设有齿条,所述顶杆侧部设有箱体,所述箱体侧部设有固定件,所述固定件上设有齿轮,所述齿轮与所述齿条相啮合,所述齿轮转轴连接连接杆一端,所述连接杆另一端连接滑块,所述滑块在所述长条形通孔内滑动。本发明结构简单,使用方便,齿条与齿轮啮合效果好,有效防脱落,工作范围扩大。