一种铜矿选矿尾矿获取铁粉的方法、铁粉及其应用.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铜矿选矿尾矿获取铁粉的方法、铁粉及其应用.pdf

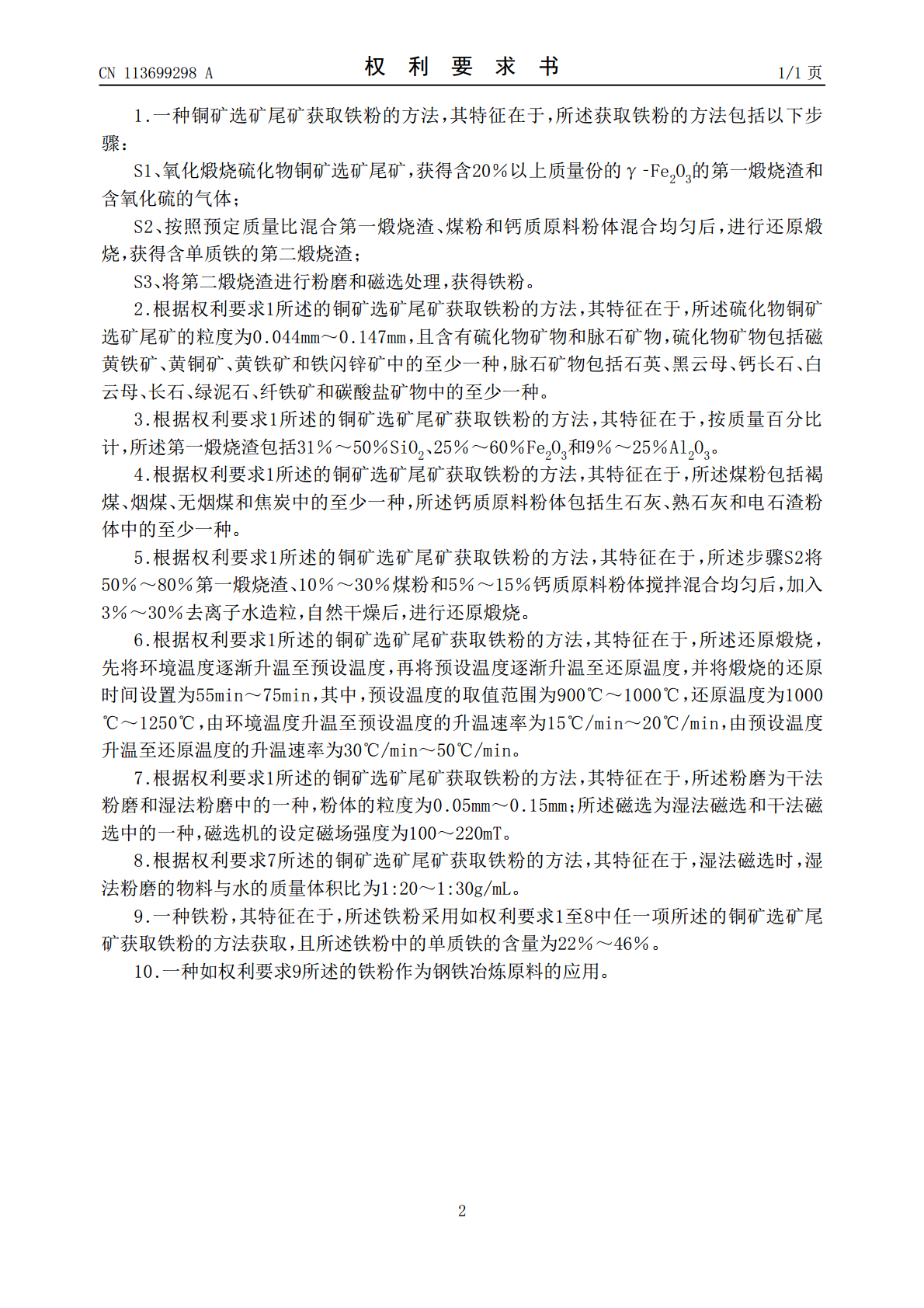

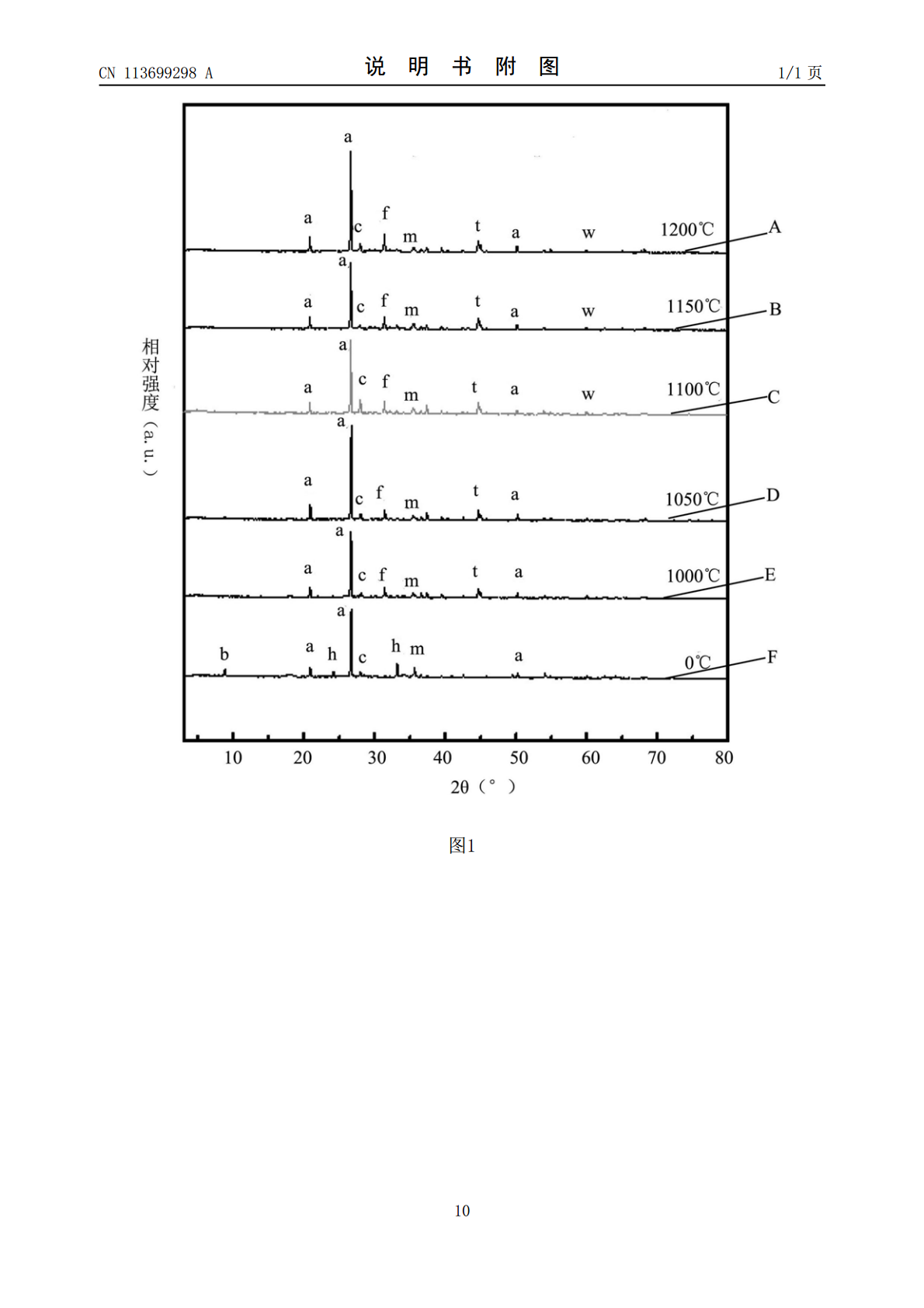

本发明提供了一种铜矿选矿尾矿获取铁粉的方法、铁粉及其应用,所述获取铁粉的方法包括:氧化煅烧硫化物铜矿选矿尾矿,获得含20%以上质量份的γ‑Fe

一种纯铁粉燃料及其制备、应用方法.pdf

本发明公开了一种纯铁粉燃料及其制备、应用方法,所述纯铁粉燃料包括纯铁粉,其化学成分为:C炉中,真空熔炼炉真空度小于2Pa后对纯铁原料进行加热熔炼,钢水过热度为100~150℃后开始雾化,雾化结束后收集粉末,进行筛分得到粒径为50~100μm的纯铁粉。在燃料燃烧后直接得到细小颗粒的FeO

铁粉尾矿处理工艺.pdf

本发明公开的是废弃资源再利用技术领域的一种铁粉尾矿处理工艺,该工艺包括以下步骤:首先在铁粉尾矿进入尾矿池之前对其进行在线磁选,然后将磁选出的富集料用作球团配料,压球、烧结后返高炉炼铁,最后将磁选产生的尾矿用于生产水泥或砂浆。本发明的有益效果是:通过对铁粉尾矿进行磁选,磁选出的富集料可直接用于压球,避免了原有尾矿全铁含量不够、黏度大、不易分散、不易混匀等缺点,另外此生产过程中产生的尾矿,可以用于生产水泥或制作砂浆等,在整个过程中不产生新的尾渣,使资源得到了充分利用。

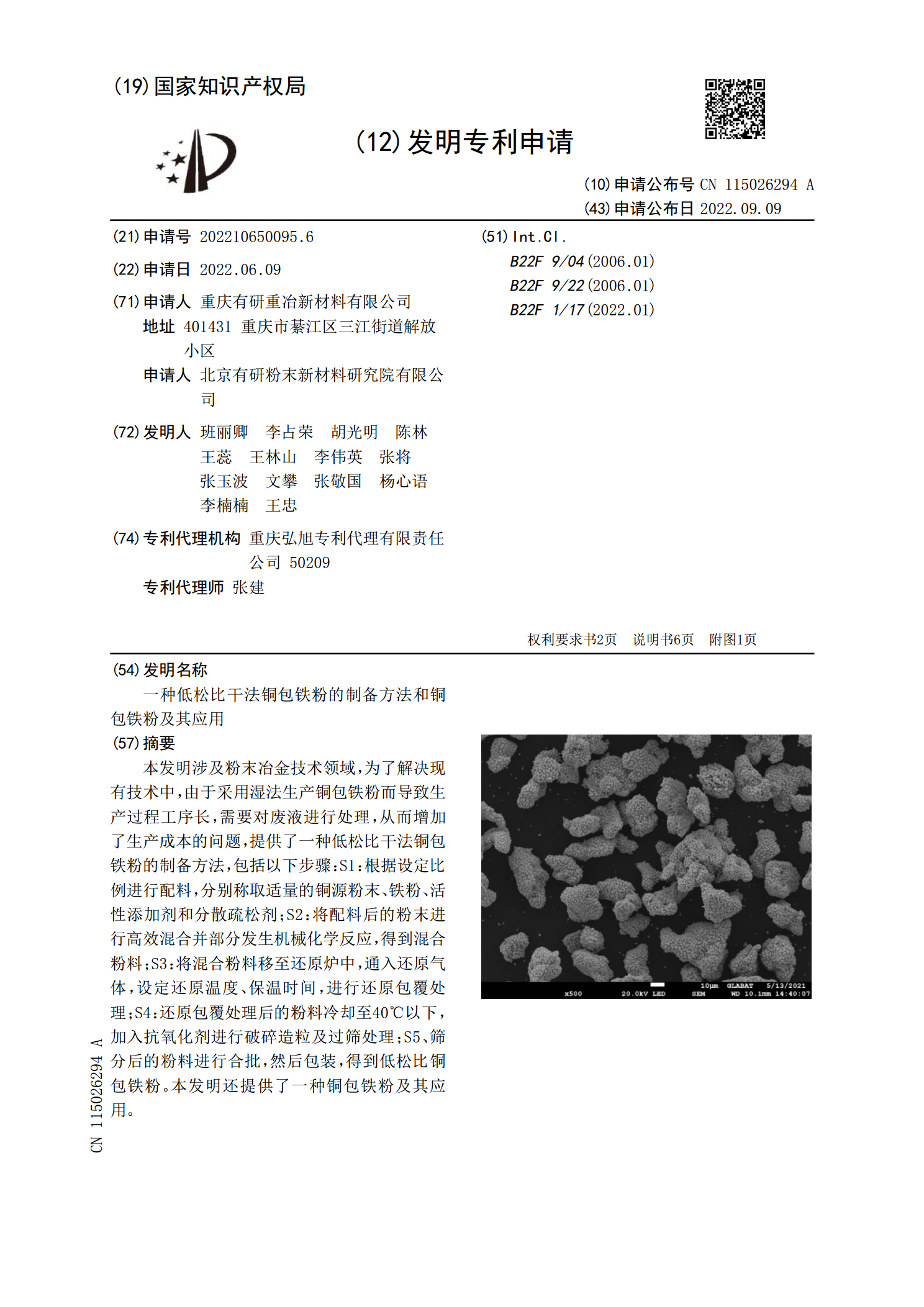

一种低松比干法铜包铁粉的制备方法和铜包铁粉及其应用.pdf

本发明涉及粉末冶金技术领域,为了解决现有技术中,由于采用湿法生产铜包铁粉而导致生产过程工序长,需要对废液进行处理,从而增加了生产成本的问题,提供了一种低松比干法铜包铁粉的制备方法,包括以下步骤:S1:根据设定比例进行配料,分别称取适量的铜源粉末、铁粉、活性添加剂和分散疏松剂;S2:将配料后的粉末进行高效混合并部分发生机械化学反应,得到混合粉料;S3:将混合粉料移至还原炉中,通入还原气体,设定还原温度、保温时间,进行还原包覆处理;S4:还原包覆处理后的粉料冷却至40℃以下,加入抗氧化剂进行破碎造粒及过筛处理

一种铁粉芯及其制备方法.pdf

本发明提供一种铁粉芯及其制备方法,属于粉末冶铁技术领域。其包括以下步骤:a.将纯铁粉、铬以及锰锌铁氧体分别以进行球磨45h,b.将其分别按照各组分的重量百分比称取铬4~6.5%,锰锌铁氧体5%~10%,余量为还原铁粉进行干粉混合1h,c.将混合的粉末在材料试验机中压制成形,其压制压力为980MPa,保压时间为5s;d.将其压制成开明的试样在真空烧结炉中烧结即可得到铁粉芯。本发明具有烧结温度低,成品率高,成本低,所得产物致密度高,硬度大、磁性好等优点。