塑性成型3.ppt

kp****93

亲,该文档总共53页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

塑性成型3.ppt

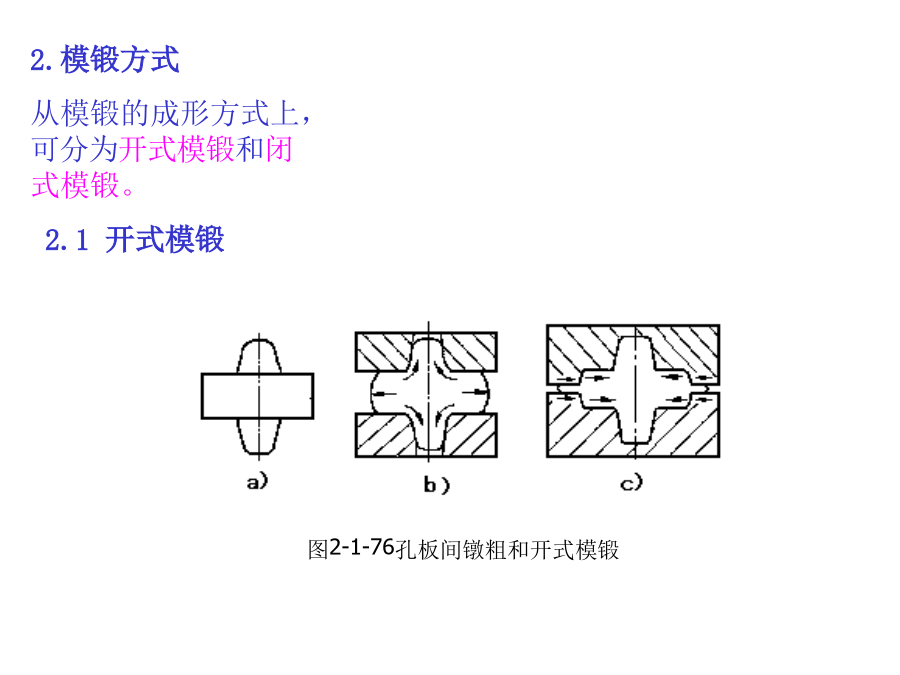

三、模锻工艺过程分析2.锻模结构2.1模锻模膛模锻模膛包括终锻模膛和预锻模膛。终锻模膛是锻件最终成形的模膛。模膛尺寸应为模锻件图的相应尺寸加上收缩量(钢制锻件的收缩量约为1.5%)。模膛分模面周围有飞边槽,起阻流、缓冲和调节金属量以保证终锻成形、尺寸精度等作用。预锻模膛是当锻件形状较复杂时,需经过预锻,以保证终锻成形饱满,延长模膛使用寿命。预锻模膛的形状、尺寸与终锻模膛相近,但具有较大的斜度和圆角,没有飞边槽。2.2制坯模膛图2-1-73连杆锻模(下模膛)与模锻工序四.模锻工艺(4)模锻斜度为使锻件易于从

塑性成型原理3.ppt

(1)热加工对金属组织、性能影响?(2)冷、热加工的区别?(3)冷加工流线与热加工流线区别?(4)板材经热加工后均为各向同性?(5)叙述晶粒随着温度的升高而长大是一种必然现象。第二章金属塑性变形的物理基础※弹性变形实质:所加的外力和能量还不足以使原子越过半个原子间距的距离。※塑性变形实质:外力或能量,足以使原子越过半个原子间距,金属内的一部分原子相对于另一部分产生相对移动。※综上所述:弹-塑性共存定律。※变形表示方法:1、绝对变形量;2、相对变形量;3、真实变形量。※变形速率(应变速率)变形程度对时间的变

热塑性塑料成型3.pdf

※热塑性塑料成型热塑性塑料品种每繁多,即使同一品种也由于树脂分子及附加物配比不同而使其使用及工艺特性也有所不同。另外,为了改变原有品种的特性,常用共聚、交联等各种化学方法在原有的树脂结构中导入一定百分比量的其它单体或高分子等,以改变原有树脂的结构成为具有新的改进物性和加工性的改性产品。例如,ABS即为在聚苯乙烯分子中导入了丙烯腈、丁二烯等第二和第三单体后成为改性共聚物,可看作称改性聚苯乙烯,具有比聚苯乙烯优异综合性能,工艺特性。由于热塑性塑料品种多、性能复杂,即使同一类的塑料也有仅供注塑用和挤出用之分,故

塑性成型实验.doc

《塑料成形机械》实验报告模板(实验一)课程名称:塑料成型机械实验名称:塑料成形设备的市场总体调查和总结指导老师:冯威实验目的:增强学生对国内外塑料成型设备的认识和国内设备生产现状的把握与了解实验内容:了解市场上现有塑料的主要成型设备,主要的生产厂家和主要的性能指标参数。并整理成实验报告项目需用仪器设备名称:无所需主要元器件及耗材:无学时数:2学生姓名:钟秋阳学院:工业制造学院专业:材料成型及其控制工程学号:201010112139班级:2010级1班目录第一部分概述塑料成形设备市场调查的目的及内容第二部分

《材料塑性成型原理》.ppt

材料塑性成形原理PrincipleofPlasticDeformationinMaterialProcessing绪论塑性加工的用途塑性加工的用途金属塑性加工的方式金属塑性加工的方式金属压力加工金属压力加工金属压力加工金属压力加工汽车制造汽车制造波音777组装塑性加工的定义金属塑性成形的分类体积成形①锻造通过金属体积的转移和分配来进行塑性成形自由锻:锻件精度低,生产率不高,适于单件、小批量生产或大型锻件生产模锻(开式模锻、闭式模锻):锻件外形和尺寸精度高,生产率高,适于大批量生产体积成形②轧制:使金属锭料