一种用于催化氧化CO的催化剂及其制备方法.pdf

猫巷****奕声

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用于催化氧化CO的催化剂及其制备方法.pdf

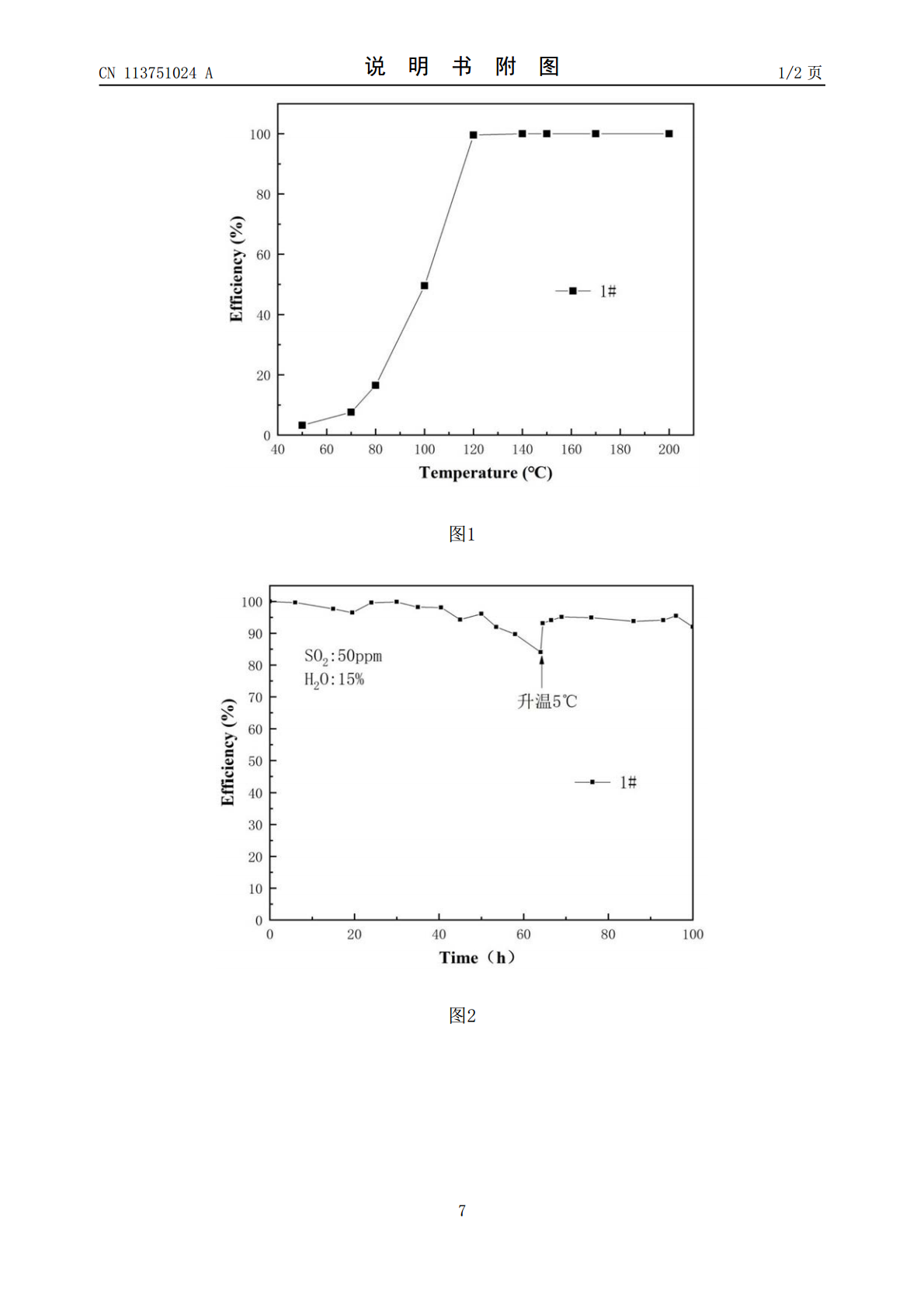

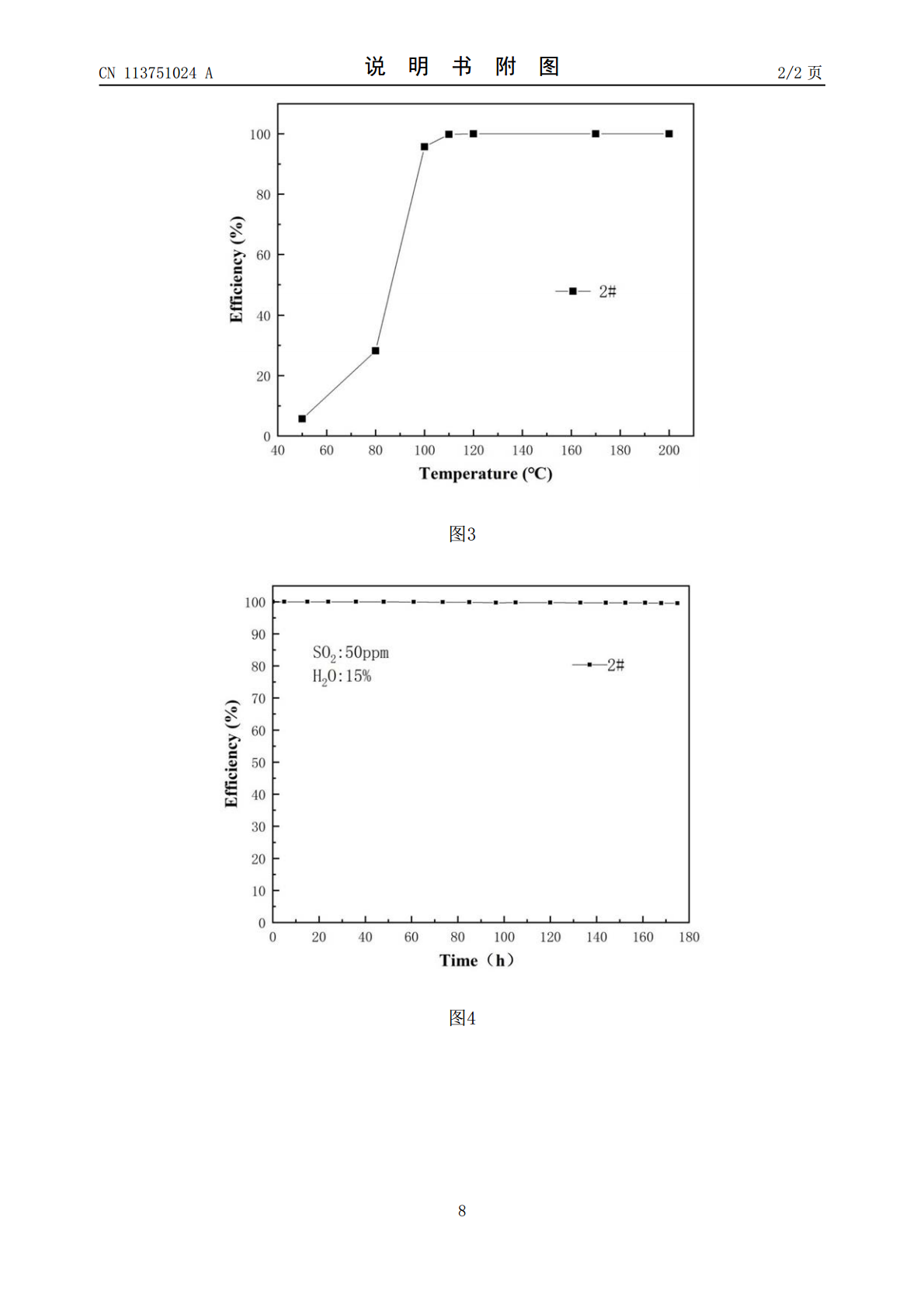

一种用于催化氧化CO的催化剂及其制备方法,属于环境工程领域。采用浸渍法‑沉淀法‑球磨法有机结合的方式,制备了包含活性组分和助剂的催化剂,催化剂由两个中间体按不同配比制备得到,其中中间体Ⅰ所含贵金属活性组分含量为0.1~12wt%,非贵金属氧化物含量为86~99.8wt%,助剂含量为0.1~2wt%;中间体Ⅱ中非贵金属氧化物活性组分含量为85~99.7wt%,助剂为0.3~15wt%,中间体Ⅰ和中间体Ⅱ的混合质量比例为1:9~9:1,调整混合比例,以保证催化剂中贵金属活性组分含量在0.09~1.2wt%。具

一种用于CO氧化的铂基催化剂及其制备方法与应用.pdf

本发明提供了一种用于CO氧化的铂基催化剂及其制备方法与应用,所述铂基催化剂包括载体和Pt,所述载体为TiO<base:Sub>2</base:Sub>?SiO<base:Sub>2</base:Sub>复合氧化物,所述TiO<base:Sub>2</base:Sub>?SiO<base:Sub>2</base:Sub>复合氧化物中TiO<base:Sub>2</base:Sub>与SiO<base:Sub>2</base:Sub>的摩尔比为(0.1?3):1;所述Pt的含量为0.01?0.08wt%;通过

一种用于CO常温催化氧化的整体式催化剂及其制备方法.pdf

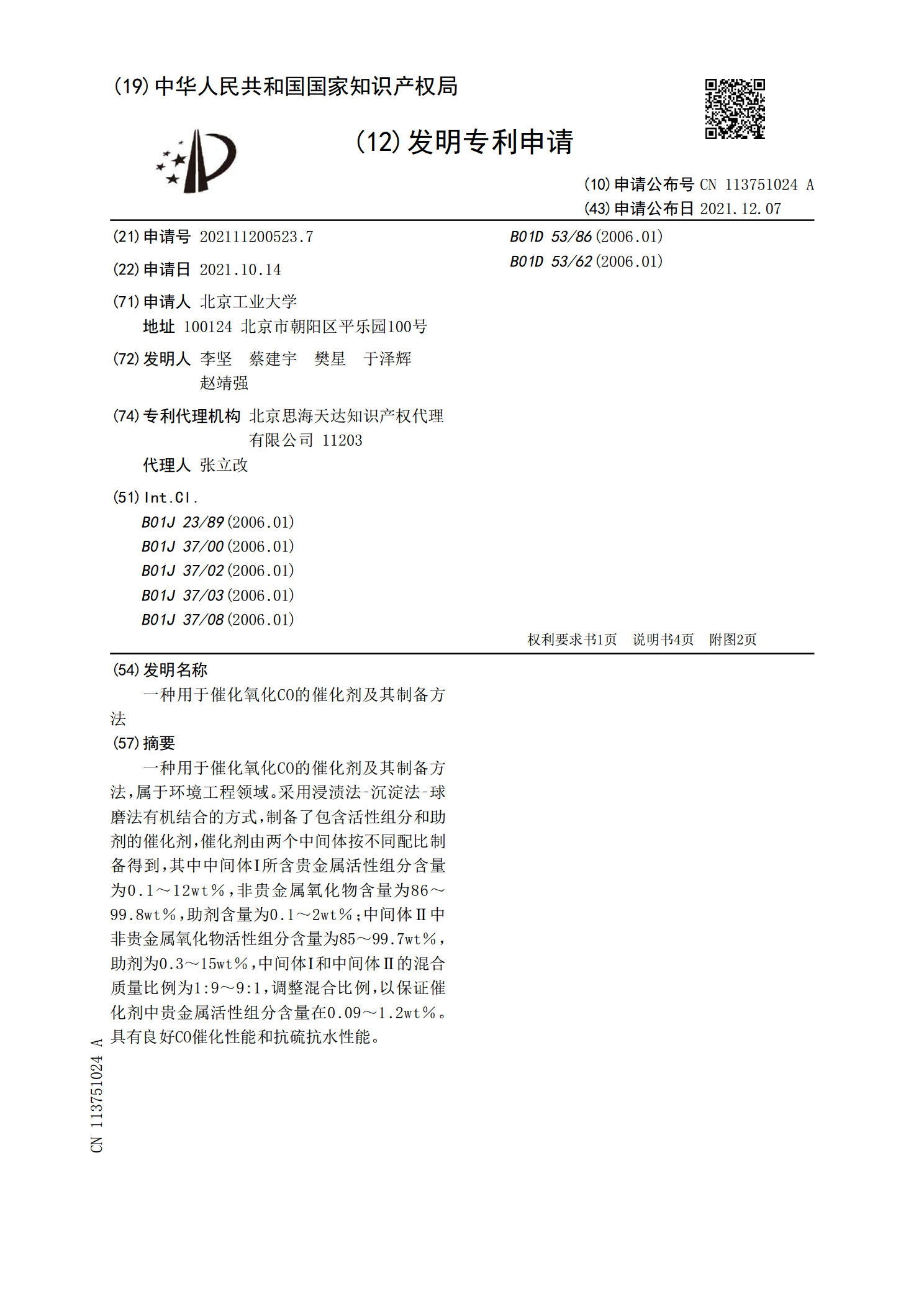

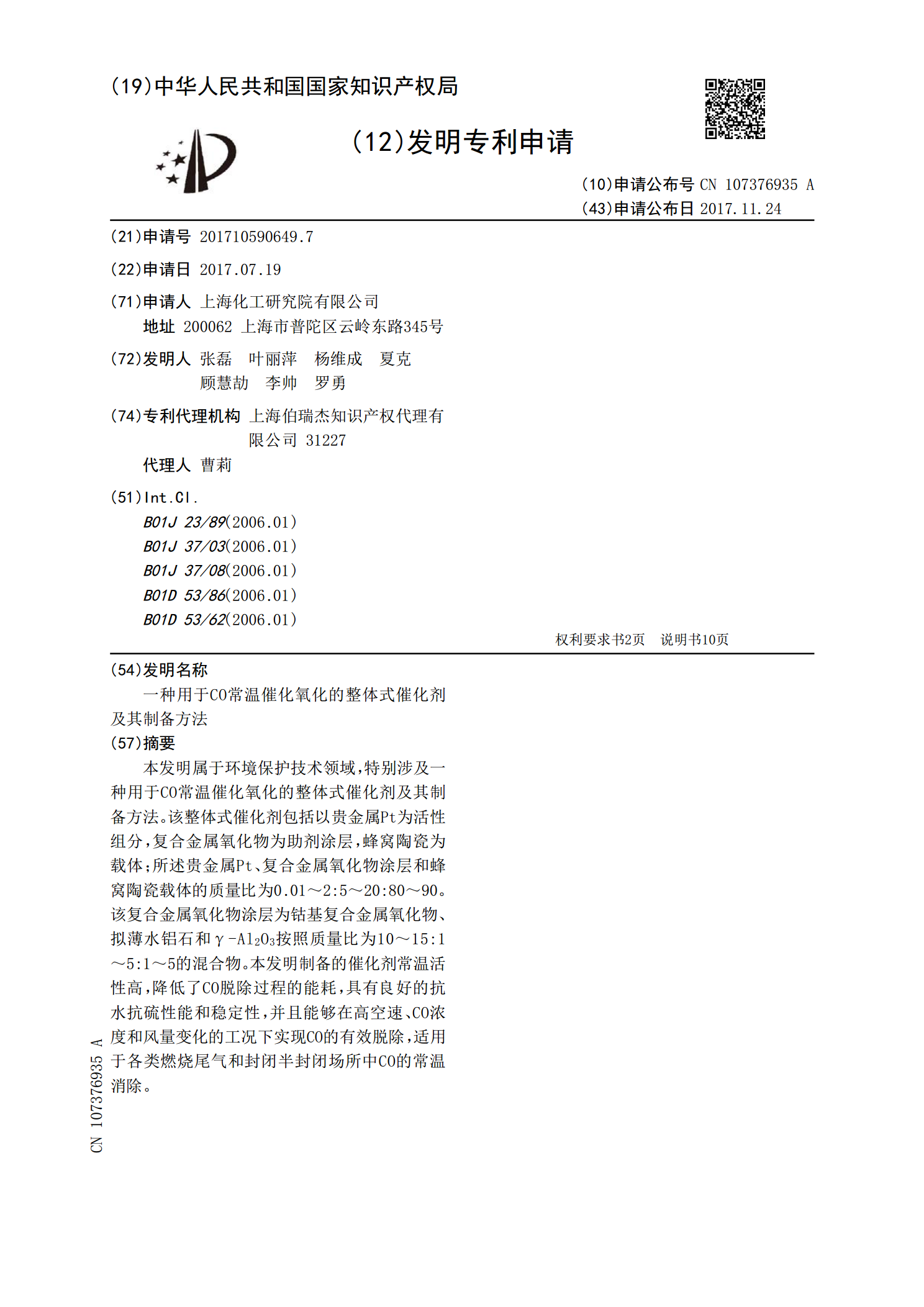

本发明属于环境保护技术领域,特别涉及一种用于CO常温催化氧化的整体式催化剂及其制备方法。该整体式催化剂包括以贵金属Pt为活性组分,复合金属氧化物为助剂涂层,蜂窝陶瓷为载体;所述贵金属Pt、复合金属氧化物涂层和蜂窝陶瓷载体的质量比为0.01~2:5~20:80~90。该复合金属氧化物涂层为钴基复合金属氧化物、拟薄水铝石和γ‑Al

一种用于催化氧化CO的贵金属催化剂及其制备方法.pdf

一种用于催化氧化CO的贵金属催化剂及其制备方法,属于催化化学领域。采用一步机械球磨法在锐钛矿TiO<base:Sub>2</base:Sub>表面负载贵金属Pt、Ag、Pd、Rh、Ir、Ru、Os或Au中的一种或两种以上。并添加助剂Co、Cr、Zr、Sn、Mo、W、Fe、Ce、Ni、Nb等中的一种或两种以上。催化剂各组分含量分别是:TiO<base:Sub>2</base:Sub>为78~98.9wt%,贵金属为0.1~2wt%,助剂为1~20wt%。该催化剂在140℃左右可实现CO完全转化,在温度180

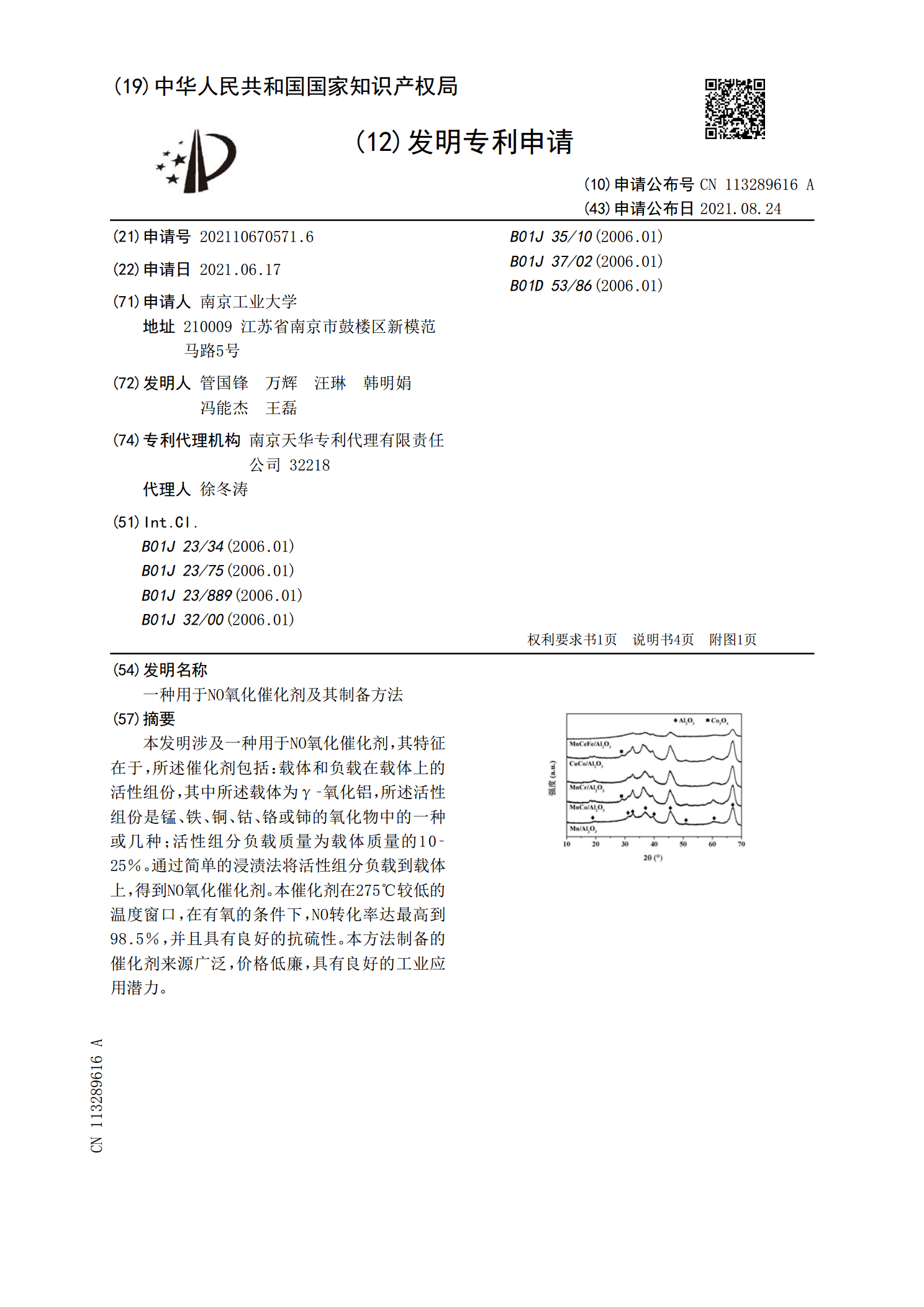

一种用于NO氧化催化剂及其制备方法.pdf

本发明涉及一种用于NO氧化催化剂,其特征在于,所述催化剂包括:载体和负载在载体上的活性组份,其中所述载体为γ‑氧化铝,所述活性组份是锰、铁、铜、钴、铬或铈的氧化物中的一种或几种;活性组分负载质量为载体质量的10‑25%。通过简单的浸渍法将活性组分负载到载体上,得到NO氧化催化剂。本催化剂在275℃较低的温度窗口,在有氧的条件下,NO转化率达最高到98.5%,并且具有良好的抗硫性。本方法制备的催化剂来源广泛,价格低廉,具有良好的工业应用潜力。