一种螺旋纳米碳纤维增强橡胶复合材料及其制备方法.pdf

子璇****君淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种螺旋纳米碳纤维增强橡胶复合材料及其制备方法.pdf

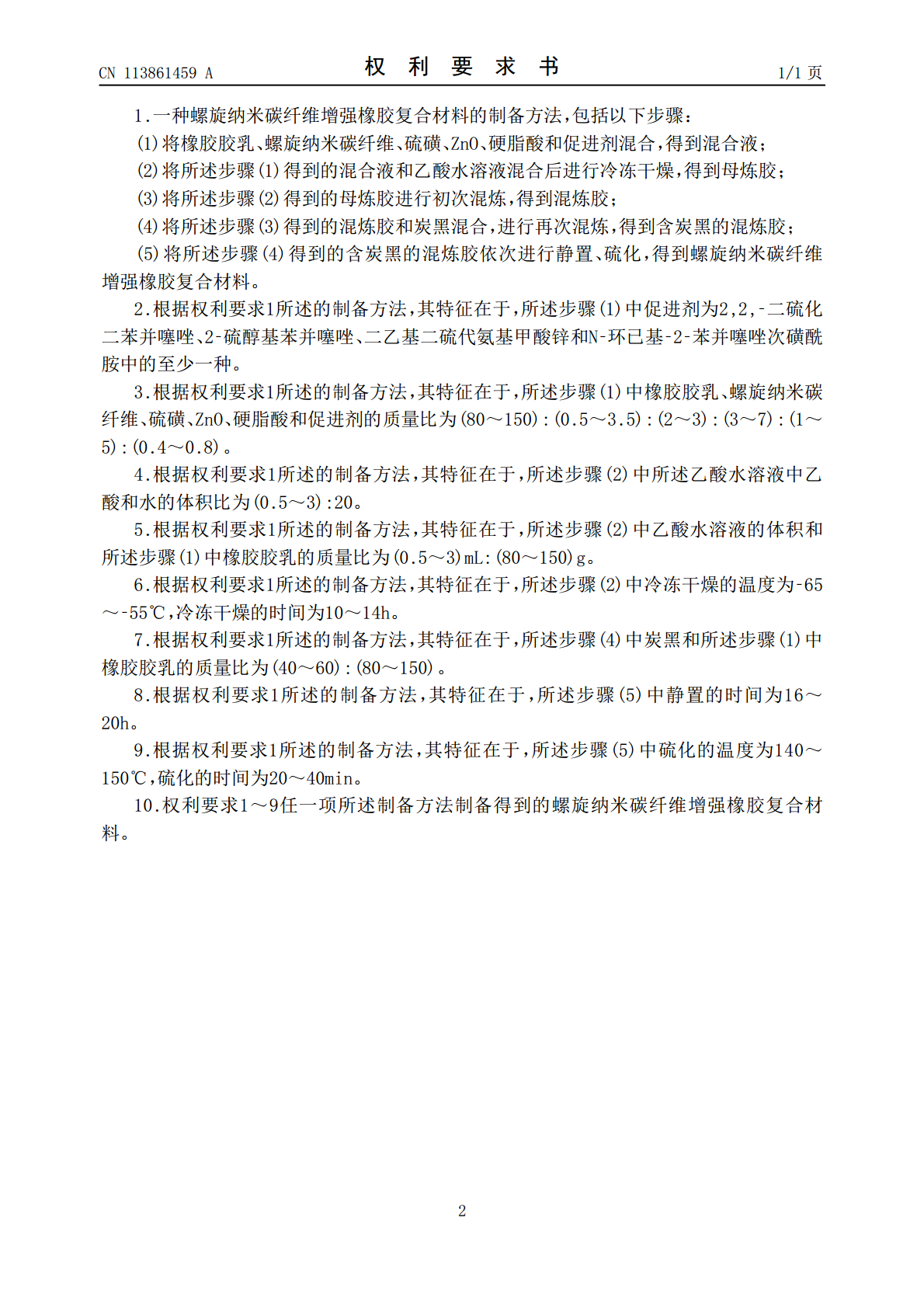

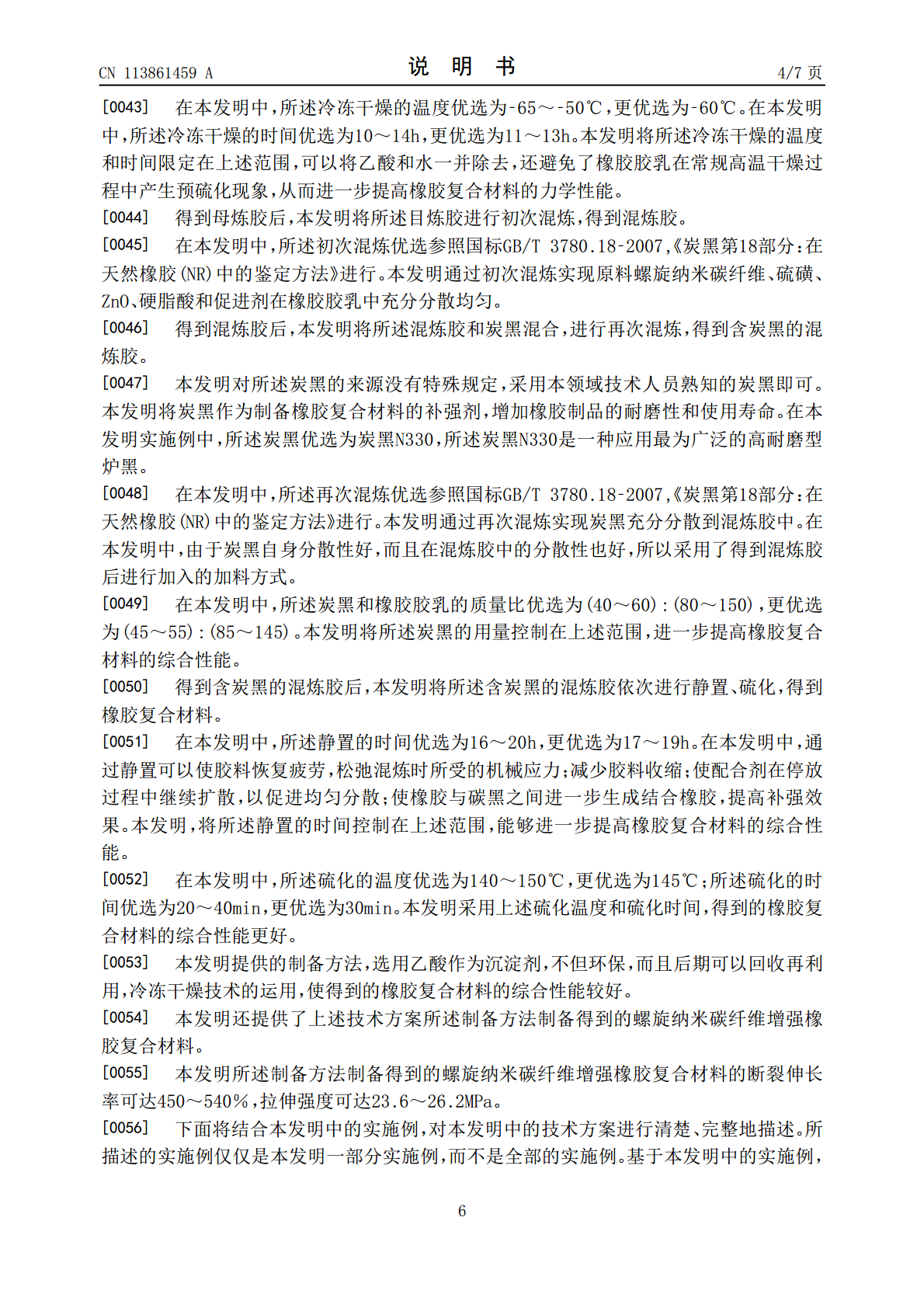

本发明涉及橡胶技术领域,提供了一种螺旋纳米碳纤维增强橡胶复合材料及其制备方法,通过选用无毒性的乙酸作为凝聚剂,配合冷冻干燥技术的使用,乙酸不但可以保证橡胶胶乳的凝聚效果,而且在后期的冷冻干燥中可以和水一并除去,得到乙酸水溶液,这样乙酸不会残留在橡胶基体中影响橡胶的综合性能,而且得到的乙酸水溶液可以重复使用;而且本发明通过采用冷冻干燥的干燥方式,还避免了橡胶胶乳在常规高温干燥过程中产生预硫化现象,从而进一步提高了橡胶复合材料的力学性能。试验结果表明,利用本发明提供的制备方法得到的橡胶复合材料的断裂伸长率可达

一种螺旋纳米碳纤维的制备方法.pdf

本发明公开了一种螺旋纳米碳纤维的制备方法,属于碳材料制备领域。在该方法中,以二氧化硅球作为催化剂分散载体,以可溶性铜盐为催化剂,利用化学气相沉积法制备得到了一种螺旋纳米碳纤维,其制备过程包括以下步骤:首先将二氧化硅球置于适当浓度的氢氧化钠溶液中,搅拌并保持一定时间;然后,把二氧化硅球洗涤至中性后浸渍于一定浓度的铜盐溶液中,搅拌并保持一定时间,将浸渍后的二氧化硅球洗涤,烘干;最后,将二氧化硅球置于管式炉中,以乙炔为碳源气体,制备得到了一种螺旋纳米碳纤维。本发明的优点是操作方便简单,不需对催化剂进行尺寸和结构

增强型块体纳米碳纤维/碳复合材料及其制备方法.pdf

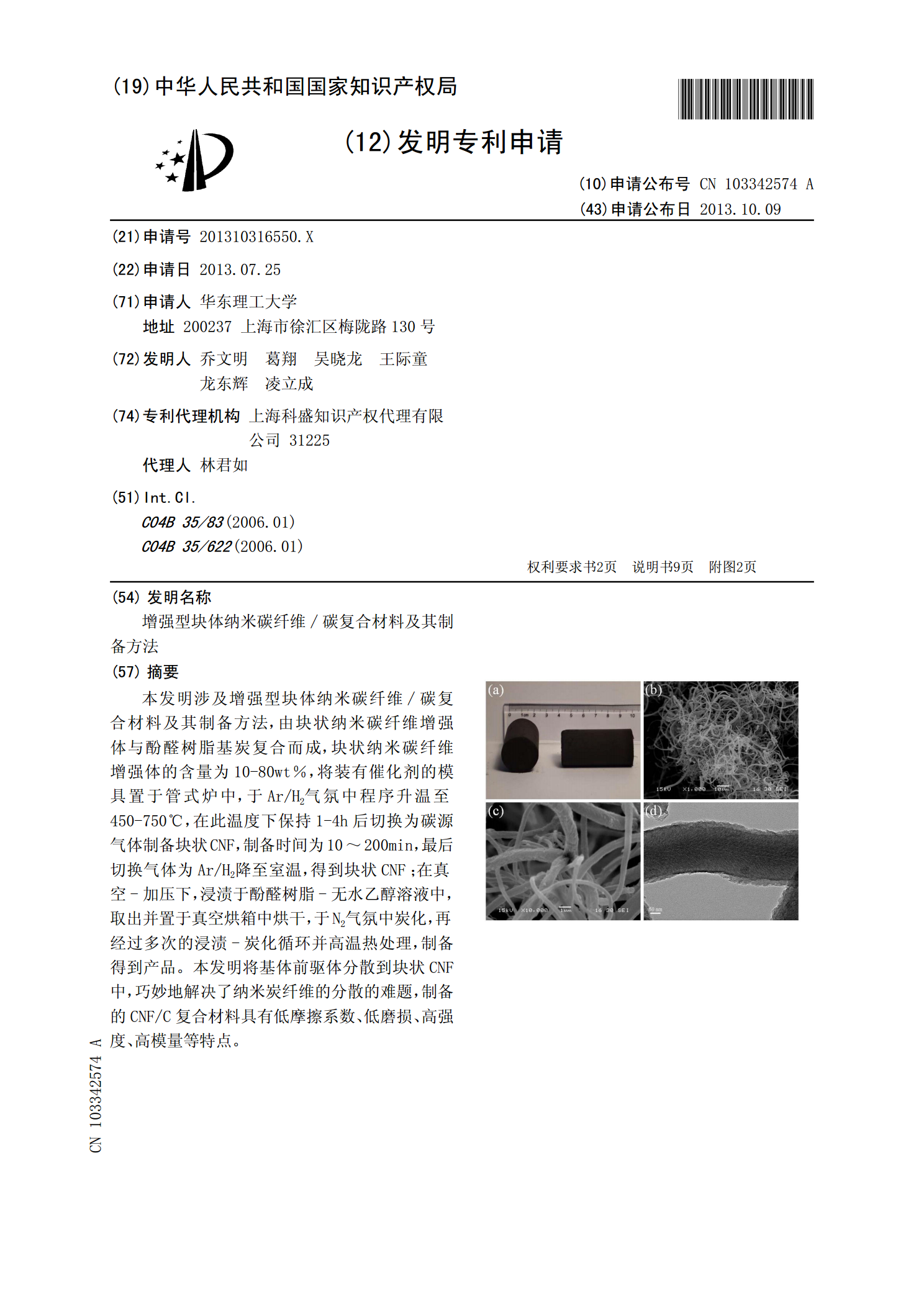

本发明涉及增强型块体纳米碳纤维/碳复合材料及其制备方法,由块状纳米碳纤维增强体与酚醛树脂基炭复合而成,块状纳米碳纤维增强体的含量为10-80wt%,将装有催化剂的模具置于管式炉中,于Ar/H2气氛中程序升温至450-750℃,在此温度下保持1-4h后切换为碳源气体制备块状CNF,制备时间为10~200min,最后切换气体为Ar/H2降至室温,得到块状CNF;在真空-加压下,浸渍于酚醛树脂-无水乙醇溶液中,取出并置于真空烘箱中烘干,于N2气氛中炭化,再经过多次的浸渍-炭化循环并高温热处理,制备得到产品。本发

一种纳米碳纤维复合材料及其制备方法.pdf

一种纳米碳纤维复合材料及其制备方法,该复合材料包括以下原料:纳米碳纤维,润滑剂,杀菌防腐剂,邻苯二甲酸二丁酯,纳米陶瓷纤维,纳米氮化硅,塑粉,粘合剂,羟乙基纤维素,丙二醇,天然蚕丝,聚乙烯醇。制备方法为:将领苯二甲酸二丁酯、羟乙基纤维素、丙二醇和聚乙烯醇混合后搅拌均匀得第一混合物;将第一混合物加热至40-50℃后,加入纳米碳纤维、纳米陶瓷纤维、纳米氮化硅和塑粉搅拌并恒速升温至120-140℃,待冷却至30-40℃时加入天然蚕丝,继续搅拌得第二混合物;向第二混合物中加入润滑剂、杀菌防腐剂和粘合剂搅拌后真空吸

一种碳纤维增强尼龙复合材料及其制备方法.pdf

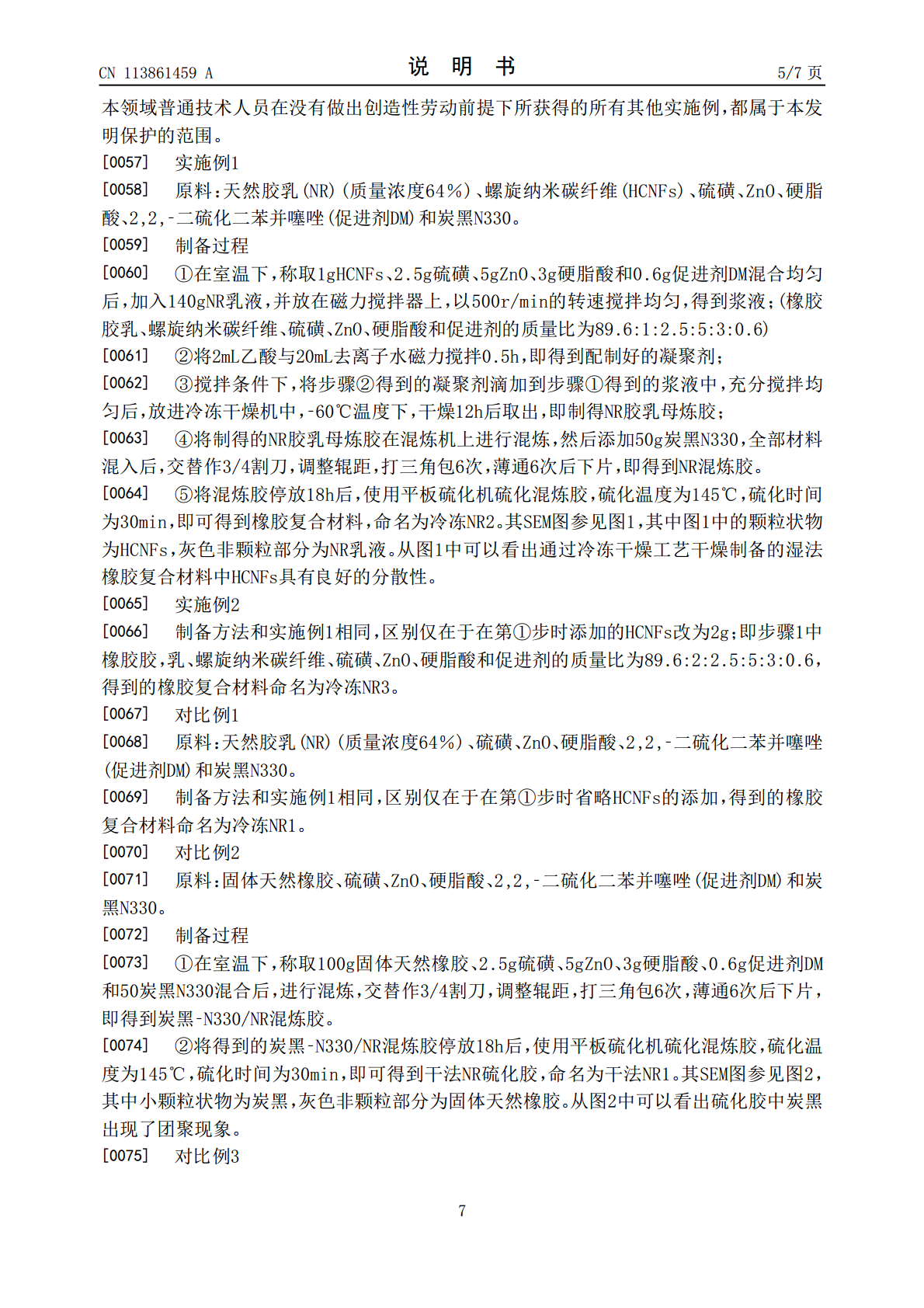

本发明公开了一种碳纤维增强尼龙复合材料及其制备方法。所述碳纤维增强尼龙复合材料按重量百分比算,包括如下组分:尼龙树脂50%~75%;助剂0%~10%;碳纤维20%~40%;碳纤维增强尼龙复合材料中,碳纤维保留长度及其分布按重量百分比算,包括如下组分:小于1200um15%~25%;1200um~1800um65%~75%;大于1800um5%~10%。制备得到的碳纤维增强尼龙复合材料刚性增强的同时具有优异的抗冲击性能,达到刚韧平衡,增加了尼龙材料的适用性和实用性。