精益工厂布局.ppt

kp****93

亲,该文档总共79页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

工厂精益精益布局.pptx

工厂精益精益布局一、工厂布局1,工厂布局规划三要素2,工厂布局规划得目标3,设施布置得方向与目得4,生产线布置基本方式5,制程型布置形式二、一笔画工厂3-1设备得配置以工程顺序排列3-2不能用工程顺序配置得设备3-3检讨布置得步骤4、4S与目视管理4-14S(整理整顿)得定义4-2生产线/置场等区域要明示彻底4-3何谓目视管理4-4目视管理之活用4-5目视管理化(电极管理板例)4-6目视管理化(置场管理例)5、优化生产线布置优点工厂建设及设备布置应整体性得企划与检讨。因为工厂与工厂内部之设备布置会在日常及

精益工厂布局.ppt

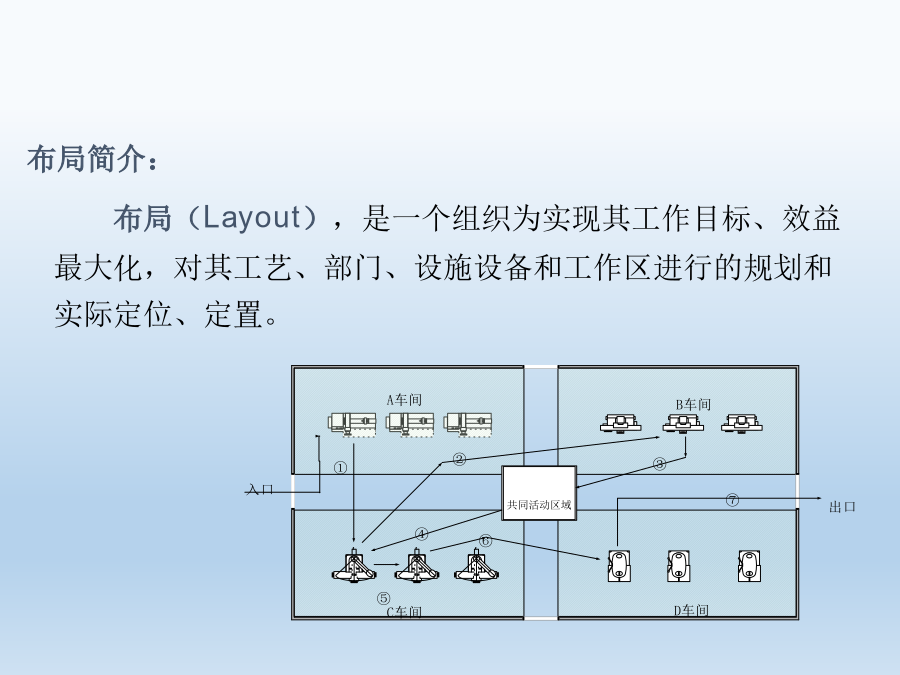

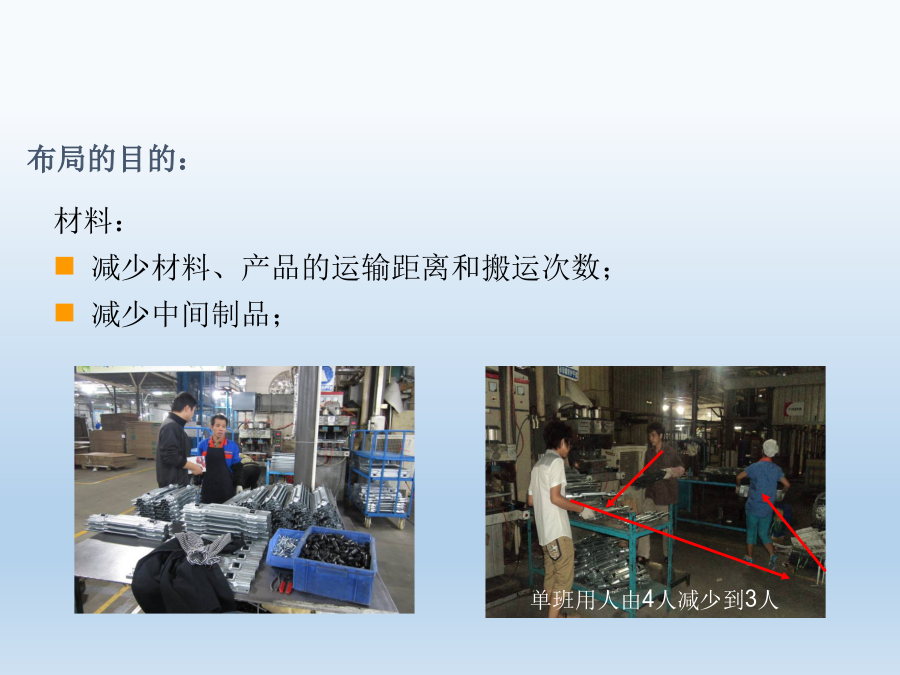

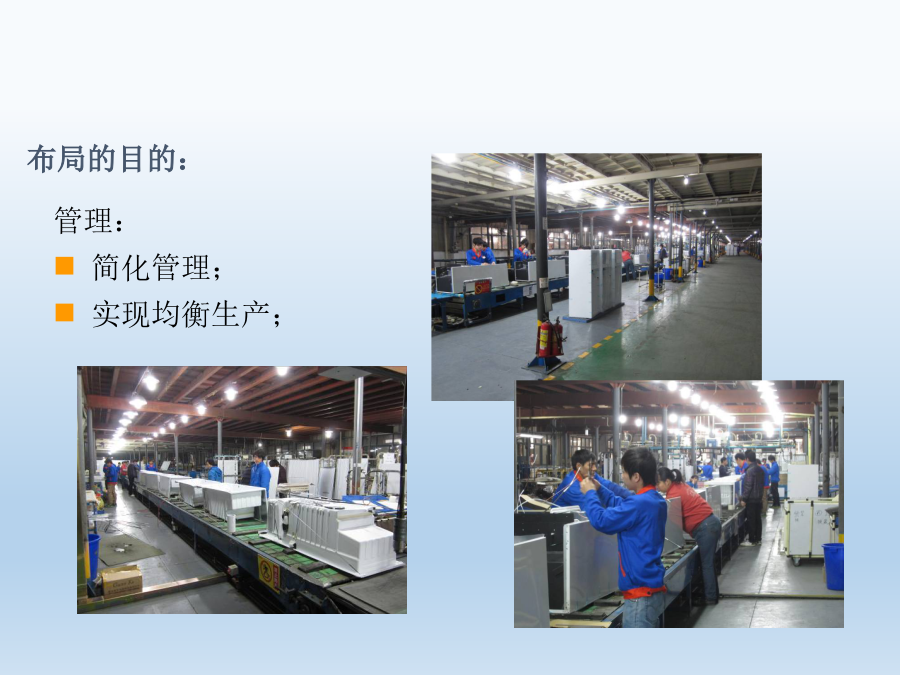

基于精益的工厂布局1、布局简介2、传统布局模式3、精益布局简介4、精益布局的原则5、实现精益布局的步骤6、精益布局案例丰田生产方式的强势究竟是什么呢?有三个层次,初级者认为“减少库存”;中级者理解为“发现问题,提高生产率、提升产品质量”;高级者则认为“在为解决出现的问题而反复作业期间,没有发现问题会产生不安,大家都拼命地发现问题”。——藤本隆宏(东京大学经济系教授,日本研究丰田生产方式第一人)布局简介布局简介:布局的意义:布局的目的:布局的目的:布局的目的:布局的目的:传统布局模式传统布局的基本形式:传统

精益工厂布局.pptx

工厂精益精益布局PPT课件.ppt

工厂精益布局一.工厂布局1,工厂布局规划三要素2,工厂布局规划的目标3,设施布置的方向与目的4,生产线布置基本方式5,制程型布置形式二.一笔画工厂3-1设备的配置以工程顺序排列3-2不能用工程顺序配置的设备3-3检讨布置的步骤4.4S与目视管理4-14S(整理整顿)的定义4-2生产线/置场等区域要明示彻底4-3何谓目视管理4-4目视管理之活用4-5目视管理化(电极管理板例)4-6目视管理化(置场管理例)5.优化生产线布置优点工厂建设及设备布置应整体性的企划与检讨。因为工厂与工厂内部之设备布置会在日常及每天

工厂精益精益布局电子教案.ppt

工厂精益精益布局一.工厂布局1,工厂布局规划三要素2,工厂布局规划的目标3,设施布置的方向与目的4,生产线布置基本方式5,制程型布置形式二.一笔画工厂3-1设备的配置以工程顺序排列3-2不能用工程顺序配置的设备3-3检讨布置的步骤4.4S与目视管理4-14S(整理整顿)的定义4-2生产线/置场等区域要明示彻底4-3何谓目视管理4-4目视管理之活用4-5目视管理化(电极管理板例)4-6目视管理化(置场管理例)5.优化生产线布置优点工厂建设及设备布置应整体性的企划与检讨。因为工厂与工厂内部之设备布置会在日常及