棒材轧制孔型设计.pdf

文库****品店

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

棒材轧制孔型设计.pdf

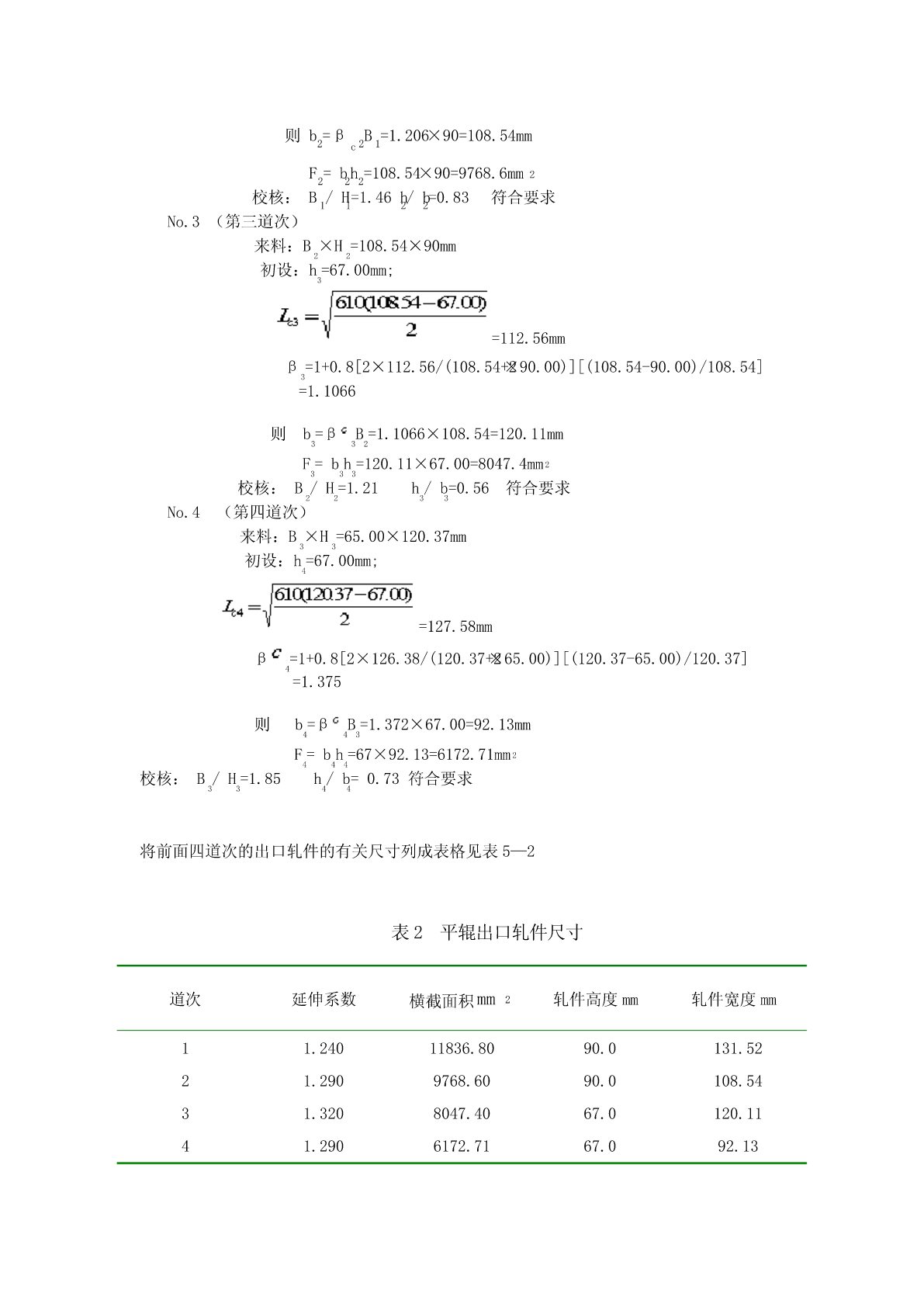

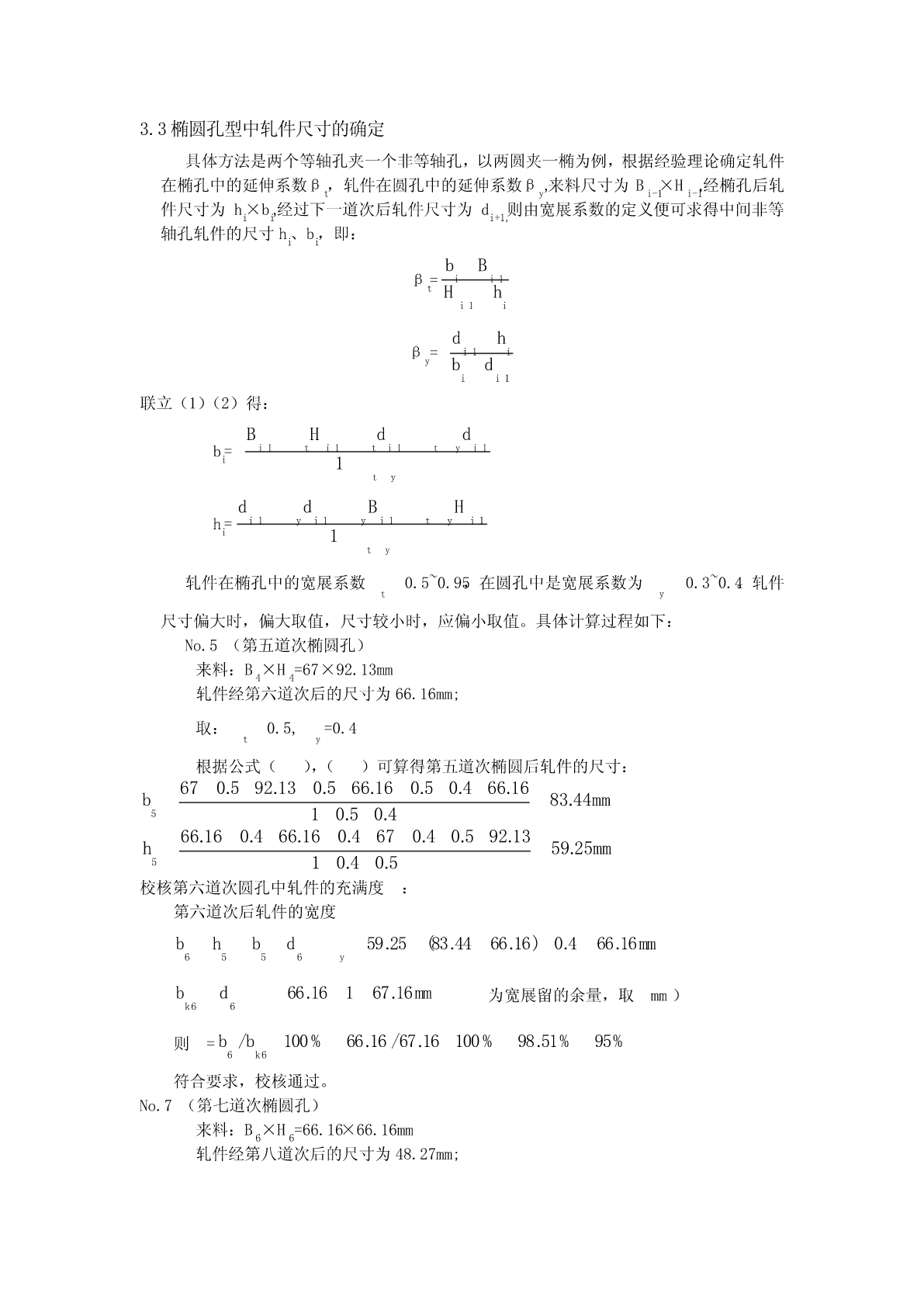

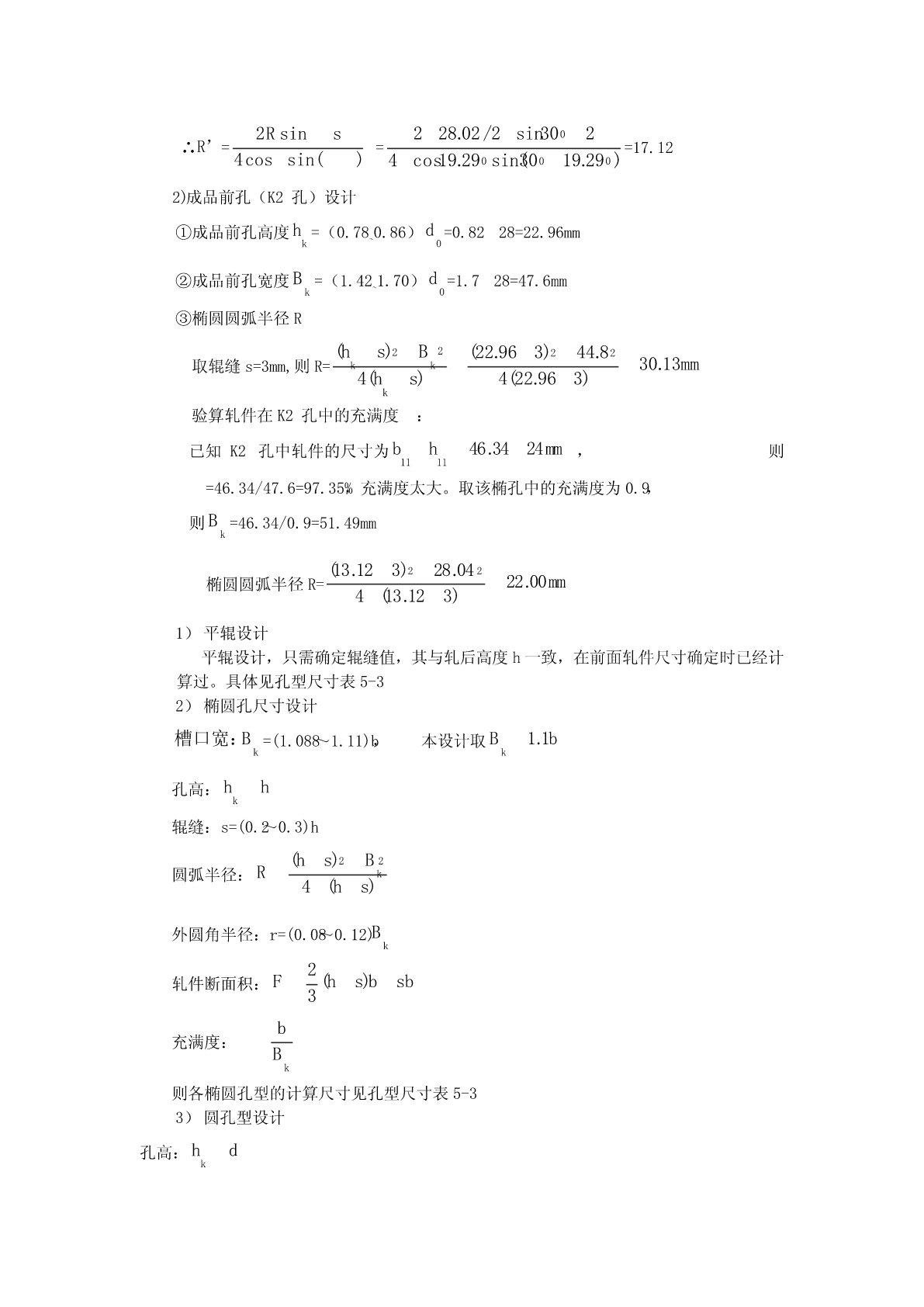

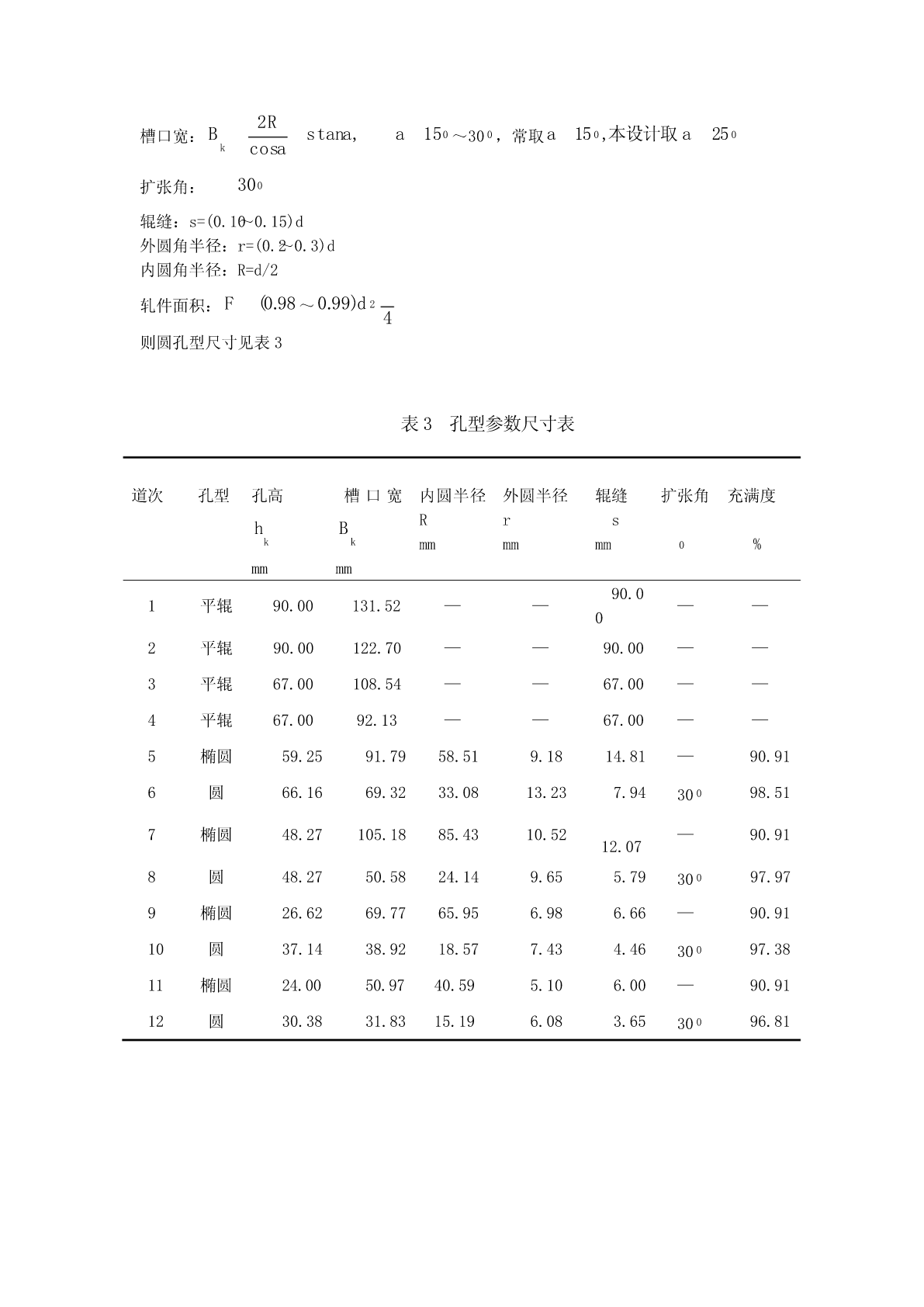

孔型设计本设计以φ28mm圆钢为代表产品进行设计。1孔型系统的选择圆钢孔型系统一般由延伸孔型系统和精轧孔型系统两部分组成。延伸孔型的作用是压缩轧件断面,为成品孔型系统提供合适的红坯。它对钢材轧制的产量、质量有很大的影响,但对产品最后的形状尺寸影响不大。常用的延伸孔型系统一般有箱形、菱—方、菱—菱、椭—方、六角—方、椭圆—圆、椭圆—立椭圆等;精轧孔型系统一般是方—椭圆—螺或圆—椭圆—螺孔型。本设计采用无孔型和椭圆—圆孔型系统。1.1无孔型轧制法优点:(1)由于轧辊无孔型,改轧产品时,可通过调节辊缝改变压下规

无孔型技术轧制高速棒材的工艺方法.pdf

本发明涉及高速棒材轧制技术领域,且公开了无孔型技术轧制高速棒材的工艺方法,将钢坯放入加热炉中进行加热;对加热后的钢坯无孔型轧制;对经过无孔型轧制的钢坯进行预精轧;对预精轧后的钢坯进行精轧;在冷床上最终加工。该无孔型技术轧制高速棒材的工艺方法,通过将1‑12架次(粗轧机组、以及中轧机组)改为无孔型,轧辊不用再开槽,直接使用平辊,不仅可以减少开槽加工费,由于没有孔型界限限制,轧槽利用率也得以提高,不仅解决了传统轧制出现的成材率低和质量差的问题,还可以有效的对生产成本进行降低,从而提高产品的竞争力水平,产品质量

介绍一种棒材轧制滚动导卫立辊孔型的设计方法.docx

介绍一种棒材轧制滚动导卫立辊孔型的设计方法随着工业化进程的不断发展,各种金属材料加工技术也不断地得到更新与升级,其中棒材轧制技术已经成为现代金属加工领域的重要方法之一,其应用范围越来越广泛。为了保证棒材轧制过程的顺利进行及产品质量的提高,需要设计出高质量的滚动导卫立辊孔型。本文将介绍一种棒材轧制滚动导卫立辊孔型的设计方法。一、棒材轧制滚动导卫立辊的基本概念棒材轧制滚动导卫立辊是用于支承和导向棒材在轧制过程中的辊子,主要是为了保证棒材的截面形状和尺寸的准确性,以及产品表面的光洁度和质量的稳定性。滚动导卫立辊

三辊孔型轧制棒材横断面面积计算方法.pdf

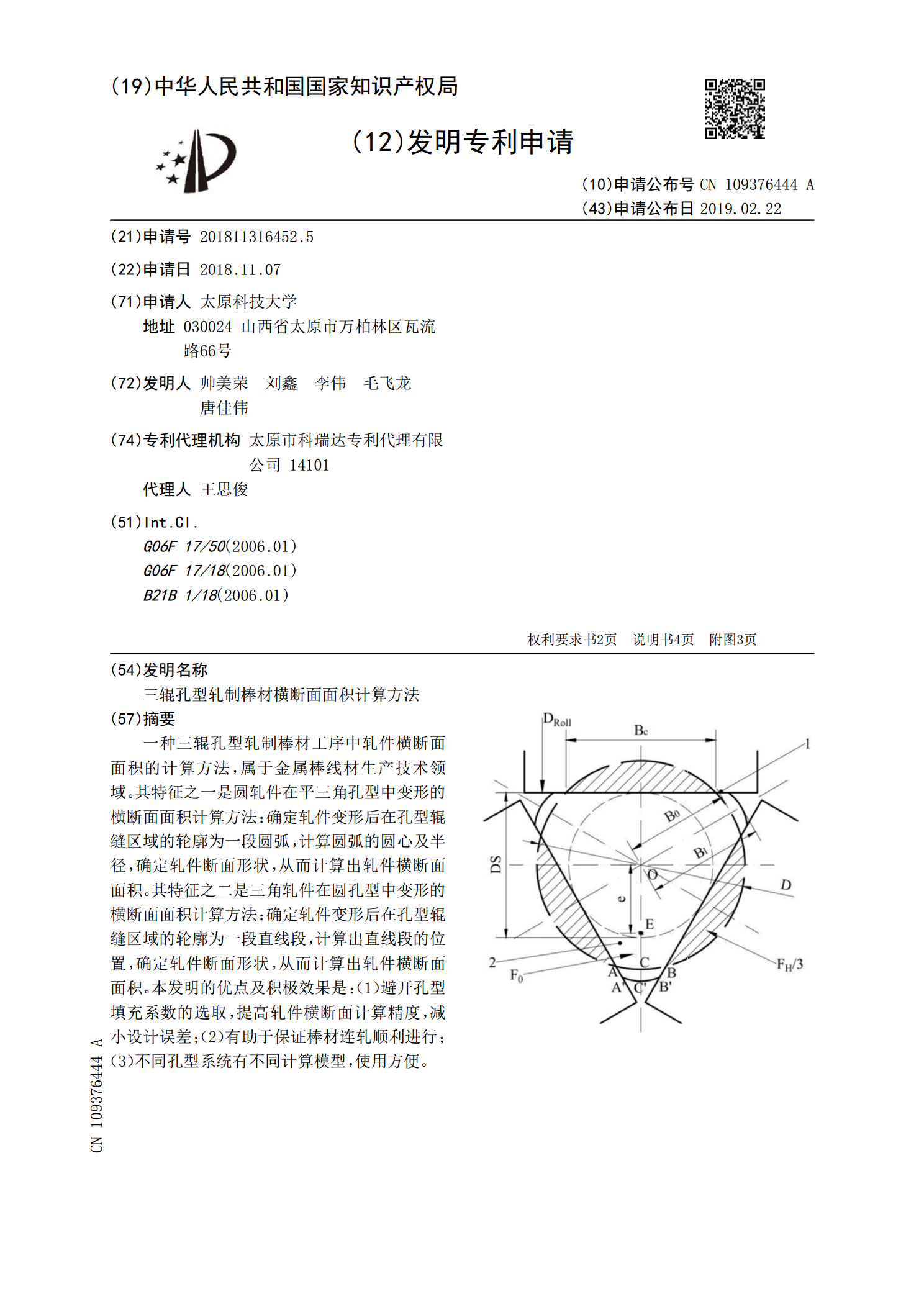

一种三辊孔型轧制棒材工序中轧件横断面面积的计算方法,属于金属棒线材生产技术领域。其特征之一是圆轧件在平三角孔型中变形的横断面面积计算方法:确定轧件变形后在孔型辊缝区域的轮廓为一段圆弧,计算圆弧的圆心及半径,确定轧件断面形状,从而计算出轧件横断面面积。其特征之二是三角轧件在圆孔型中变形的横断面面积计算方法:确定轧件变形后在孔型辊缝区域的轮廓为一段直线段,计算出直线段的位置,确定轧件断面形状,从而计算出轧件横断面面积。本发明的优点及积极效果是:(1)避开孔型填充系数的选取,提高轧件横断面计算精度,减小设计误差

棒线轧机无孔型轧制工艺研究.docx

棒线轧机无孔型轧制工艺研究钢铁工业的飞速发展为用户提供了充足的钢材在钢材市场由卖方市场向买方市场过渡的今天提高产品质量降低生产成本大胆采用新技术、新工艺、新设备加快企业技术进步的步伐无疑是提高企业入世后竞争能力的有效手段。面对当今波动、竞争的市场棒线材生产的关键问题是:高生产率、高作业率、低生产成本、高质量和高灵活性。钢铁工业的飞速发展为用户提供了充足的钢材。在钢材市场由卖方市场向买方市场过渡的今天提高产品质量降低生产成本大胆采用新技术、新工艺、新设备加快企业技术进