耐化学性耐刮擦高硬度PCPBT复合材料及其制备方法.pdf

冷霜****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

耐化学性耐刮擦高硬度PCPBT复合材料及其制备方法.pdf

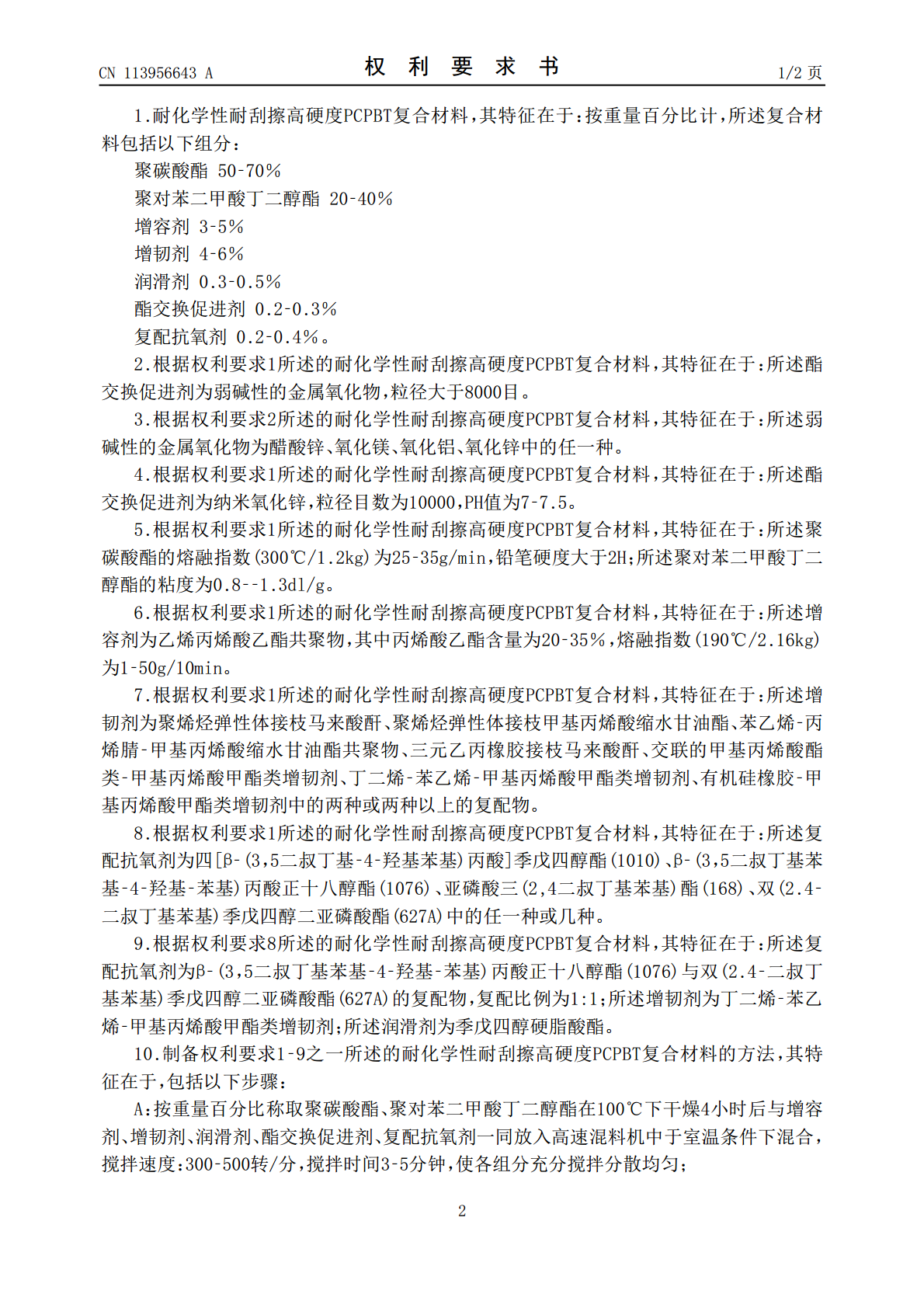

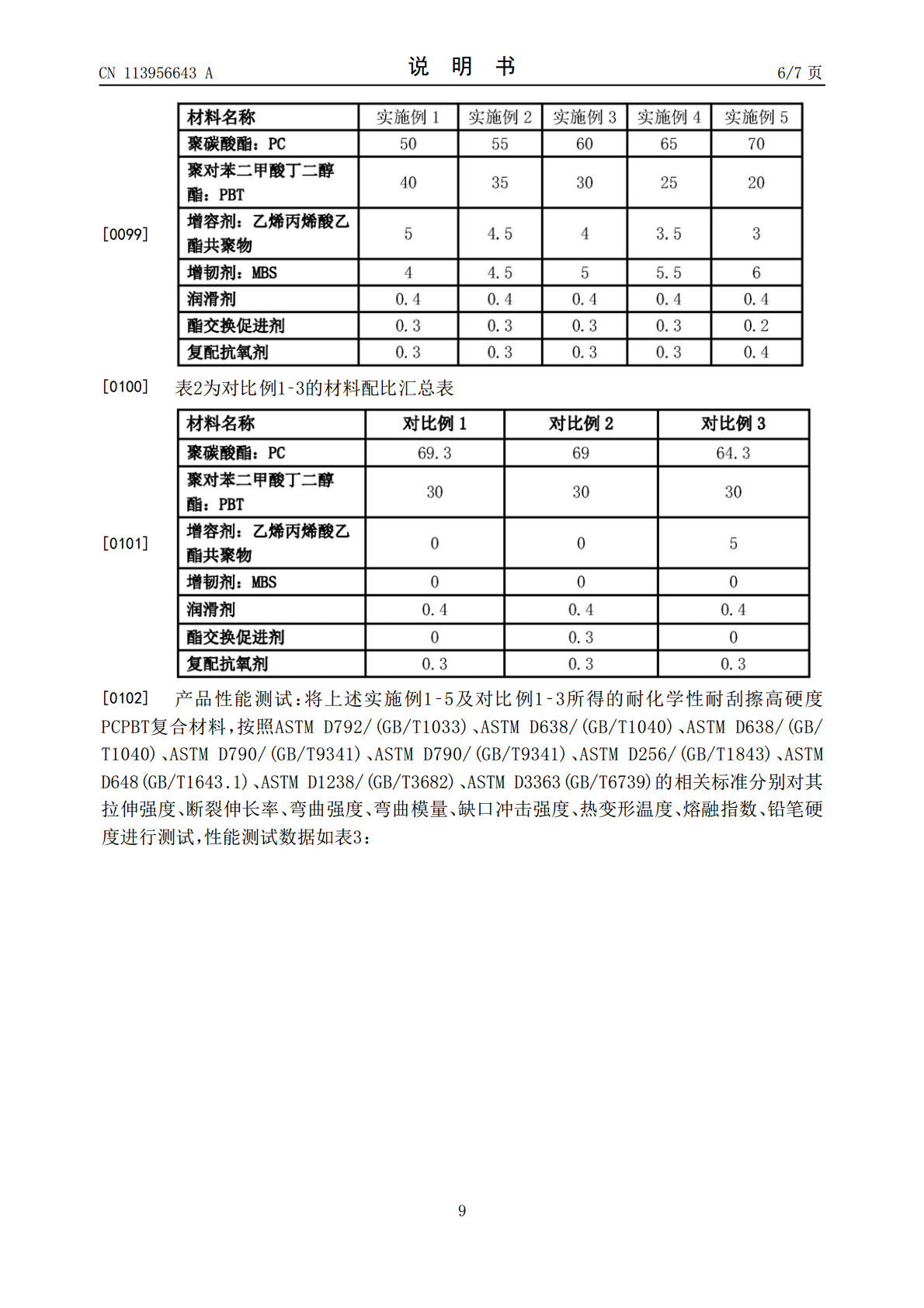

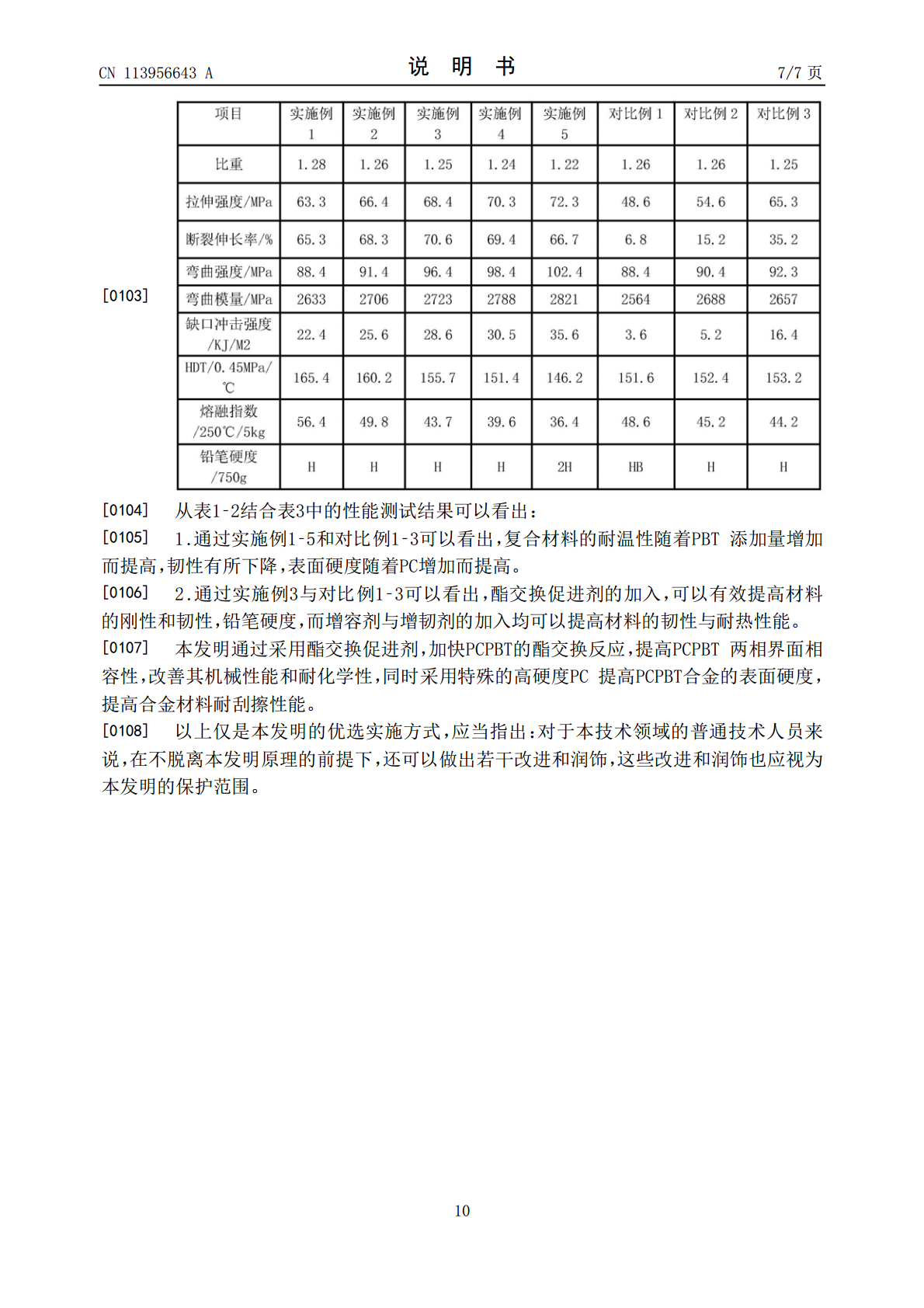

本发明公开了耐化学性耐刮擦高硬度PCPBT复合材料及其制备方法,按重量百分比计,所述复合材料包括以下组分:聚碳酸酯(PC)50‑70%,聚对苯二甲酸丁二醇酯(PBT)20‑40%,增容剂3‑5%,增韧剂4‑6%,润滑剂0.3‑0.5%,酯交换促进剂0.2‑0.3%,复配抗氧剂0.2‑0.4%,所述酯交换促进剂为弱碱性的金属氧化物,粒径大于8000目;通过采用酯交换促进剂,加快PCPBT的酯交换反应,提高PCPBT两相界面相容性,酯交换促进剂的加入,可以有效提高材料的刚性和韧性、铅笔硬度,而增容剂与增韧剂的

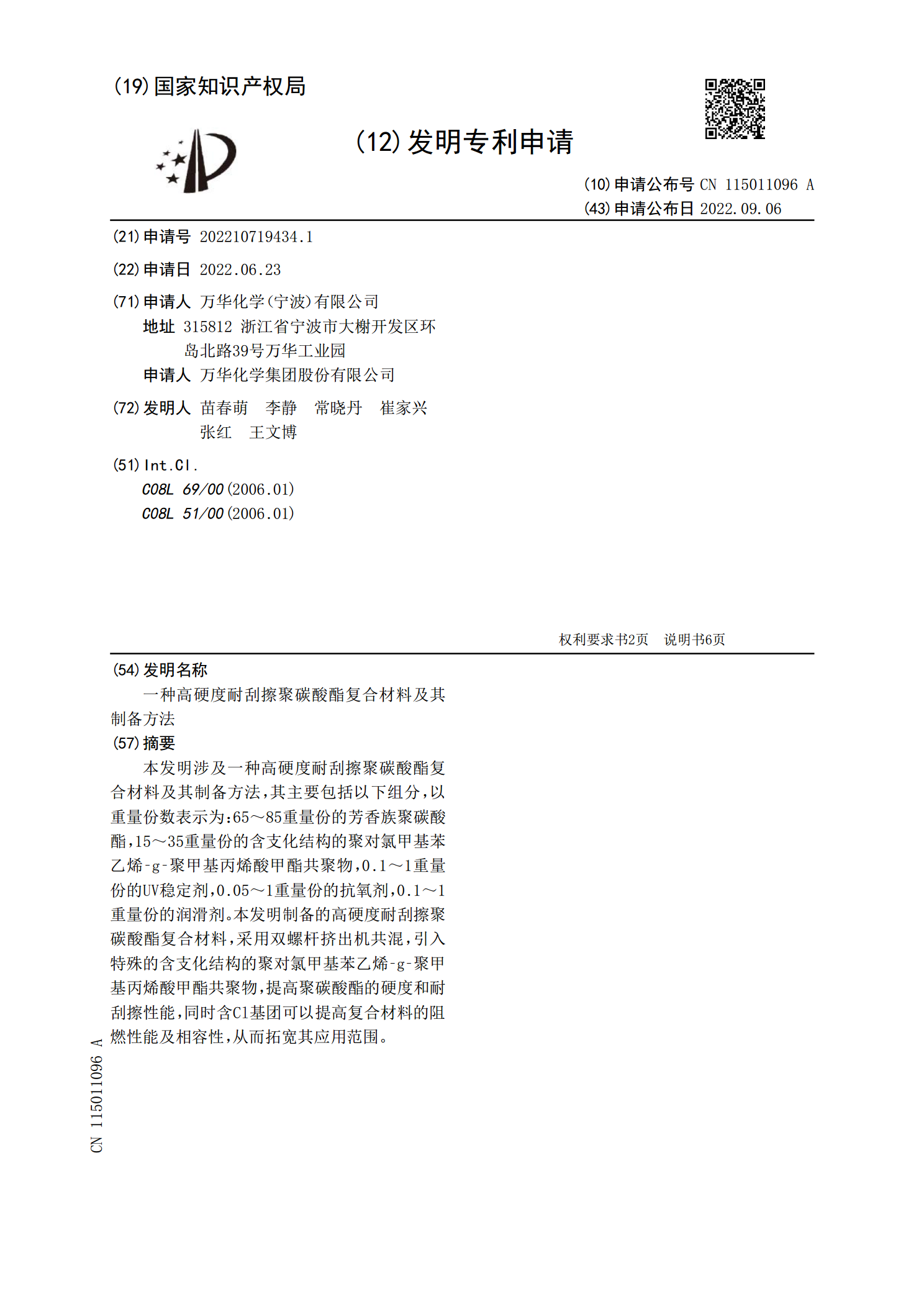

一种高硬度耐刮擦聚碳酸酯复合材料及其制备方法.pdf

本发明涉及一种高硬度耐刮擦聚碳酸酯复合材料及其制备方法,其主要包括以下组分,以重量份数表示为:65~85重量份的芳香族聚碳酸酯,15~35重量份的含支化结构的聚对氯甲基苯乙烯?g?聚甲基丙烯酸甲酯共聚物,0.1~1重量份的UV稳定剂,0.05~1重量份的抗氧剂,0.1~1重量份的润滑剂。本发明制备的高硬度耐刮擦聚碳酸酯复合材料,采用双螺杆挤出机共混,引入特殊的含支化结构的聚对氯甲基苯乙烯?g?聚甲基丙烯酸甲酯共聚物,提高聚碳酸酯的硬度和耐刮擦性能,同时含Cl基团可以提高复合材料的阻燃性能及相容性,从而拓宽

一种耐刮擦耐聚丙烯树脂及制备方法.pdf

本发明提供一种耐刮擦聚丙烯树脂,其是由聚丙烯树脂35-60份、超细氢氧化镁20-55份、耐刮擦复配树脂3.3-11份、相容剂3-7份、偶联剂1.5-2份、抗氧剂0.1-2份、润滑剂0.5-1份经混合、挤出造粒制备而成。本发明的改性聚丙烯树脂,不仅保留了聚丙烯树脂原有的优良性能,其耐刮擦、表面光泽度得到了提高;另外本发明耐刮擦复合树脂体系均为固体,给加工带来方便、性价比高、均衡性好的优点。

一种耐磨、耐刮擦涂料及其制备方法.pdf

一种耐磨、耐刮擦涂料,其通过如下方法制备得到:(1)在反应器中加入碱性硅溶胶、蒸馏水和乙酸的混合液,升温使体系的温度达到60℃时开始滴加至少两个官能度的烷氧基硅烷,滴加完毕后升温回流,冷却降温得到反应液;(2)将碳黑加入到硅烷偶联剂中,超声分散得到混合液;(3)在步骤(1)得到的反应液中加入聚四氟乙烯升温回流,体系回流后降温,加入步骤(2)得到的混合液和溶剂,搅拌后得到涂料。该涂料可广泛用于涂覆各种热塑性塑料,如ABS、聚苯乙烯、有机玻璃等,所得涂层具有优异的耐磨性和耐刮擦性,且不存在润滑剂析出导致涂层发

耐刮擦型汽车内饰用聚丙烯复合材料及其制备方法.pdf

本发明公开了耐刮擦型汽车内饰用聚丙烯复合材料及其制备方法,组分及各组分质量份数如下:聚丙烯50~60份,三元乙丙橡胶5~10份,碳酸钙2~5份,高岭土1~3份,滑石粉1~2份,甘油三丙酸酯2~4份,硬脂酸钠3~8份,三聚磷酸钾1~3份,醋酸丁酯2~6份,甲基羟丙基纤维素2~5份,聚二乙基硅氧烷2~5份,双氰胺5~10份,抗氧剂3~6份,光稳定剂1~4份。通过选择合适的耐刮擦助剂和小分子添加剂,制备得到一种兼具良好的力学性能、优异的耐刮擦性和较低有机物散发水平的汽车内饰用聚丙烯复