变壁厚超薄超高强度钢圆筒体制备方法.pdf

文库****坚白

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

变壁厚超薄超高强度钢圆筒体制备方法.pdf

本发明公开了一种变壁厚超薄超高强度钢圆筒体制备方法,将超高强度钢圆棒锻压制成锻环,并进行去应力退火处理,并将锻环进行机械粗加工获得锻环半成品;将锻环半成品进行预先调质热处理后进行机械精加工获得旋压坯料;将旋压坯料安装于旋压芯模上,借助于三旋轮在数控强力旋压机上经多道次旋压加工获得变壁厚超薄圆筒体;将变壁厚超薄圆筒体低温退火处理。采用调质态旋压方法,利用金属冷作硬化的原理进行旋压加工,即先对旋压坯料进行热处理预强化调质处理,然后通过旋压的冷作硬化效果将圆筒旋压成型,以达到圆筒性能和结构强化的目的,与传统的厚

小直径多台阶变壁厚圆筒的精密旋压加工方法.pdf

本发明公开了一种小直径多台阶变壁厚圆筒的精密旋压加工方法,其先将旋压坯料的锻环或钢管退火或球化退火处理,后精车出旋压坯料;正向旋压芯模安装,旋压坯料装模,并用尾顶固定;采用数控三旋轮旋压机,第一道次旋压开坯;旋压坯料中间去应力退火;采用数控三旋轮旋压机,第二道次旋压和第三道次旋压;旋压坯料中间去应力退火;采用数控三旋轮旋压机,第四道次旋压出1~5个台阶和第五道次旋压出6~9个台阶,得到满足工艺要求的多台阶变壁厚圆筒。本发明旋压尺寸精度高,稳定性好,工艺流程简单,操作简单,产品质量稳定可控,材料利用率高,既

超高强度钢薄壁圆筒形状精度的控制方法.pdf

本发明公开了一种超高强度钢薄壁圆筒形状精度的控制方法。它包括1)筒体外形检测;2)专用校形夹具的安装;3)形状稳定回火处理;4)出炉冷却;5)拆卸专用校形夹具及外形检测;6)重复校形处理。本发明在圆筒壳体淬火后,通过专用校形夹具对圆筒壳体校形后再进行回火稳定校形的形状。所得到的圆筒壳体形状精度较高,完全满足产品设计精度要求,校形后直线度误差不大于2.5mm,大小直径差不大于1.5mm。本发明的处理方法可用于固体火箭冲压发动机补燃室的圆筒壳体的形状精度控制。

超高强度低密度钢及其制备方法.pdf

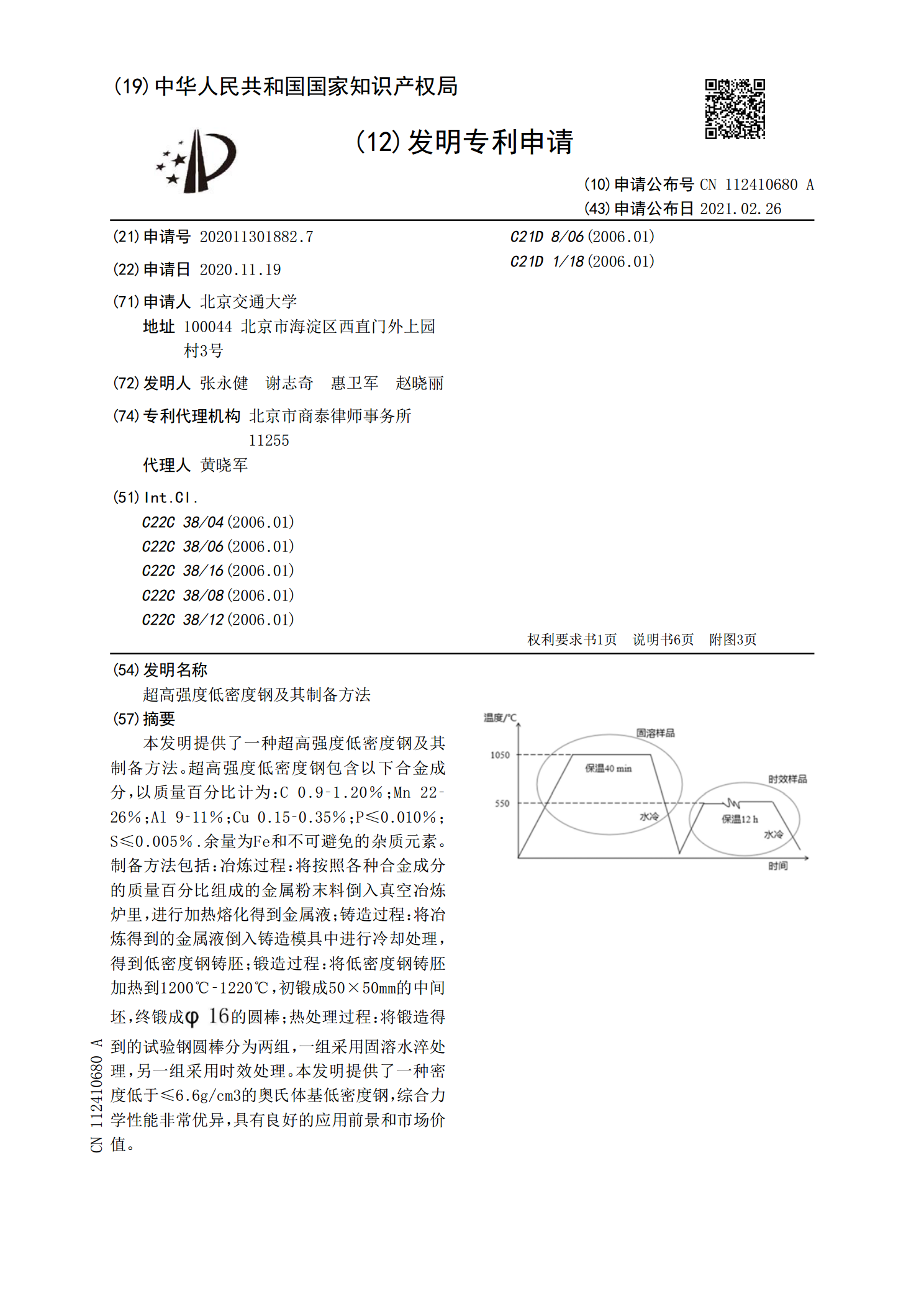

本发明提供了一种超高强度低密度钢及其制备方法。超高强度低密度钢包含以下合金成分,以质量百分比计为:C0.9‑1.20%;Mn22‑26%;Al9‑11%;Cu0.15‑0.35%;P≤0.010%;S≤0.005%.余量为Fe和不可避免的杂质元素。制备方法包括:冶炼过程:将按照各种合金成分的质量百分比组成的金属粉末料倒入真空冶炼炉里,进行加热熔化得到金属液;铸造过程:将冶炼得到的金属液倒入铸造模具中进行冷却处理,得到低密度钢铸胚;锻造过程:将低密度钢铸胚加热到1200℃‑1220℃,初锻成50×5

厚壁圆筒弹塑性分析.ppt

厚壁圆筒理想弹塑性材料厚壁圆筒分析一、弹性分析1.基本方程一、弹性分析2.解答一、弹性分析2.解答一、弹性分析2.解答二、弹塑性分析1.弹性极限压力二、弹塑性分析1.弹性极限压力二、弹塑性分析2.弹塑性分析二、弹塑性分析2.弹塑性分析二、弹塑性分析2.弹塑性分析三、全塑性分析讨论:讨论:四、残余应力P214(5-36)a五、位移分量(平面应变状态)五、位移分量(平面应变状态)§5-2幂强化材料厚壁圆筒分析二、基本方程几何方程:(轴对称问题)平衡方程:边界条件:解答:e§5-3组合厚壁圆筒分析一、套装压力一