一种复合隔膜的制备方法及复合隔膜、锂离子电池.pdf

Jo****34

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种复合隔膜的制备方法及复合隔膜、锂离子电池.pdf

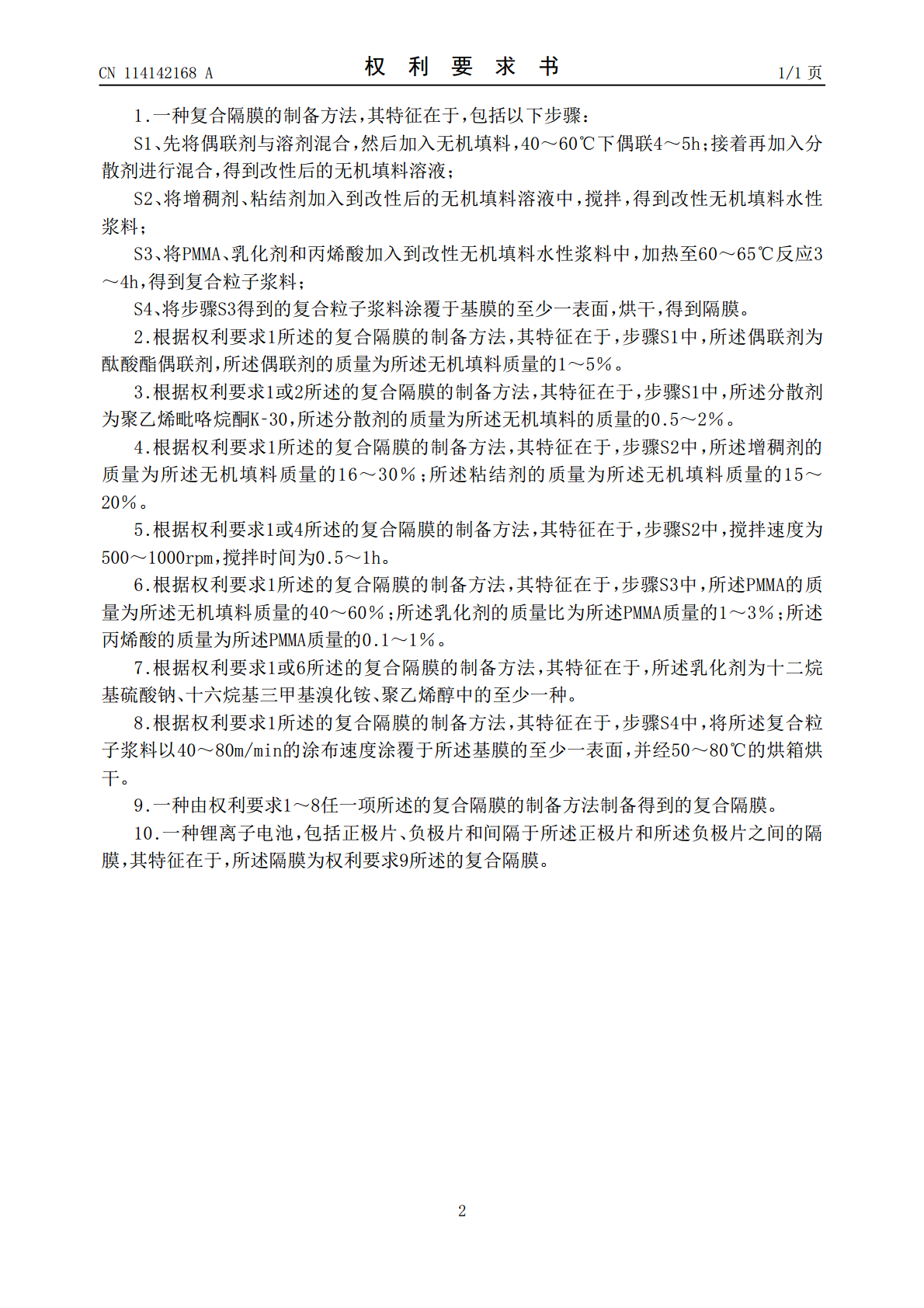

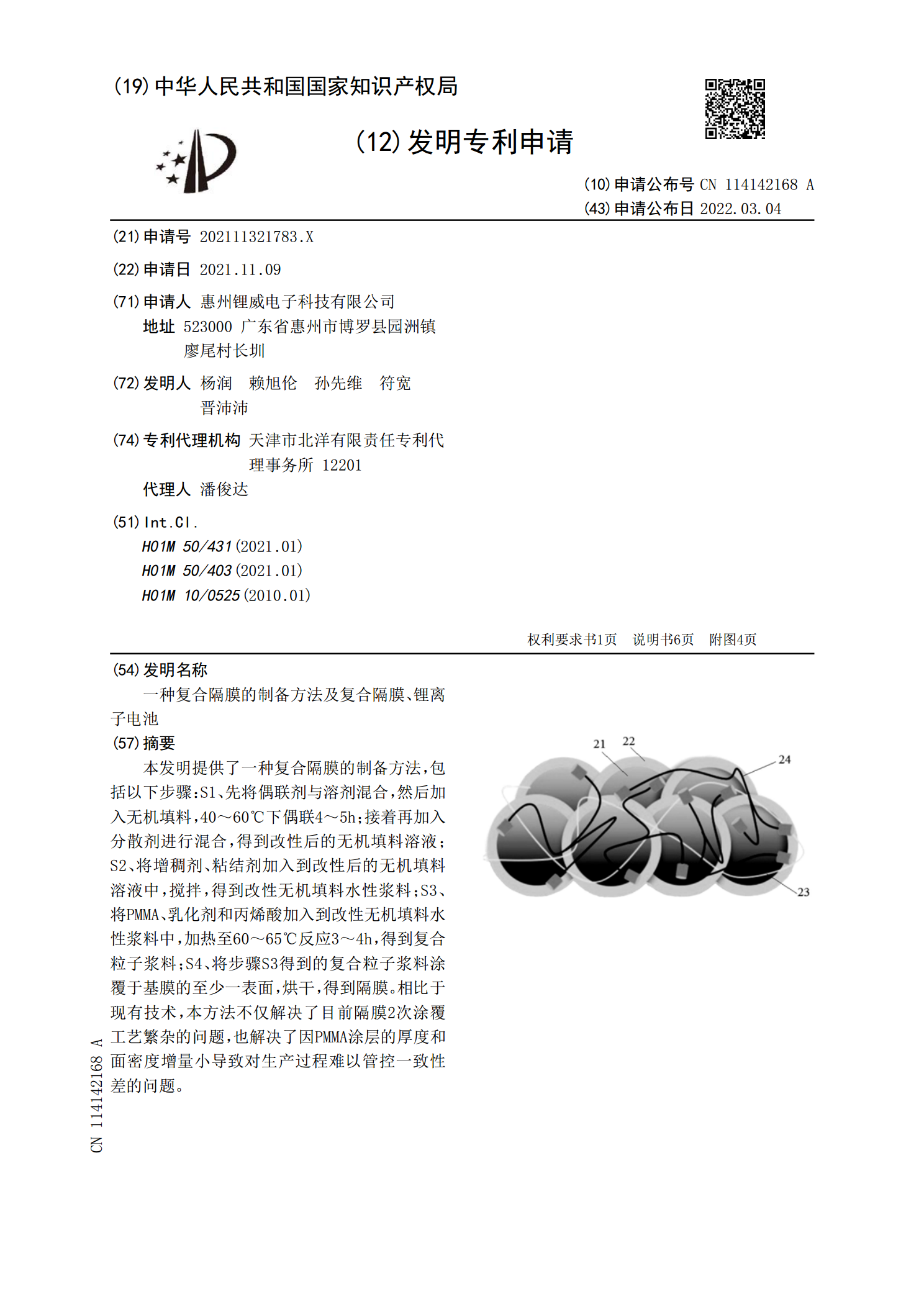

本发明提供了一种复合隔膜的制备方法,包括以下步骤:S1、先将偶联剂与溶剂混合,然后加入无机填料,40~60℃下偶联4~5h;接着再加入分散剂进行混合,得到改性后的无机填料溶液;S2、将增稠剂、粘结剂加入到改性后的无机填料溶液中,搅拌,得到改性无机填料水性浆料;S3、将PMMA、乳化剂和丙烯酸加入到改性无机填料水性浆料中,加热至60~65℃反应3~4h,得到复合粒子浆料;S4、将步骤S3得到的复合粒子浆料涂覆于基膜的至少一表面,烘干,得到隔膜。相比于现有技术,本方法不仅解决了目前隔膜2次涂覆工艺繁杂的问题,

一种复合锂离子电池隔膜的制备方法.pdf

本发明公开了一种复合锂离子电池隔膜的制备方法,属于锂电池技术领域,包括以下步骤:步骤1、将黏土矿物、耐高温粘接剂与造孔剂、分散剂进行混合形成混合悬浮乳液;步骤2、将步骤1制得的悬浮乳液与陶瓷氧化物混合均匀;步骤3、将步骤2得到的混合物采用喷涂或辊涂的方式在pe、pp或pe/pp复合膜进行喷涂,后在60℃‑90℃的条件下对隔膜进行烘干,烘干时间为45‑60min。本发明使用黏土矿物复合锂电池隔膜对电解液有更好的润湿性,易被各种电解液润湿,具有较高的电解液保留率。同时具有优异的热稳定行,保障锂电池的安全,提高

一种锂离子电池复合隔膜及其制备方法.pdf

本发明提供了一种锂离子电池复合隔膜的制备方法,包括:S1、将天丝短切纤维用磨浆设备进行磨浆处理,得到浆料1;S2、浆料1经过筛分?磨浆循环系统,筛分得到最大直径小于2.5μm的天丝原纤化纤维;S3、将聚酯纤维和天丝原纤化纤维、PAE助剂混合均匀后送入长网成形器脱水成形得到湿纸页,经压榨和扬克缸干燥后得到干纸页;S4、将得到的干纸页经过软压光处理得到超细纤维纸;S5、将超细纤维纸经水蒸气雾化润湿后与聚烯烃微孔膜经辊压复合,然后送入热风干燥箱干燥后得到复合隔膜。通过本方法制得的复合隔膜具有优异的耐热性和隔离性

一种锂离子电池复合隔膜及其制备方法.pdf

本发明涉及锂离子电池隔膜领域,为了克服现有隔膜对电解液浸润性差、耐热性不稳定、易热收缩的不足,公开一种锂离子电池复合隔膜及其制备方法。通过控制聚多巴胺包裹氮化硼微球的制备条件,在保留氮化硼的绝缘性、导热性及电化学稳定性的基础上,克服了氮化硼与基膜界面相容性差的不足,提高了隔膜的机械强度、热稳定性、耐热性能以及对电解液的浸润性能,缓解了隔膜在高温下的热收缩,增强了隔膜的安全性。

一种锂离子电池复合隔膜及其制备方法.pdf

本发明提供了一种锂离子电池复合隔膜的制备方法,包括:S1、将天丝短切纤维用磨浆设备进行磨浆处理,得到浆料1;S2、浆料1经过筛分?磨浆循环系统,筛分得到最大直径小于2.5μm的天丝原纤化纤维;S3、将聚酯纤维和天丝原纤化纤维、PAE助剂混合均匀后送入长网成形器脱水成形得到湿纸页,经压榨和扬克缸干燥后得到干纸页;S4、将得到的干纸页经过软压光处理得到超细纤维纸;S5、将超细纤维纸经水蒸气雾化润湿后与聚烯烃微孔膜经辊压复合,然后送入热风干燥箱干燥后得到复合隔膜。通过本方法制得的复合隔膜具有优异的耐热性和隔离性