一种高性能陶瓷岩板及其制备方法.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高性能陶瓷岩板及其制备方法.pdf

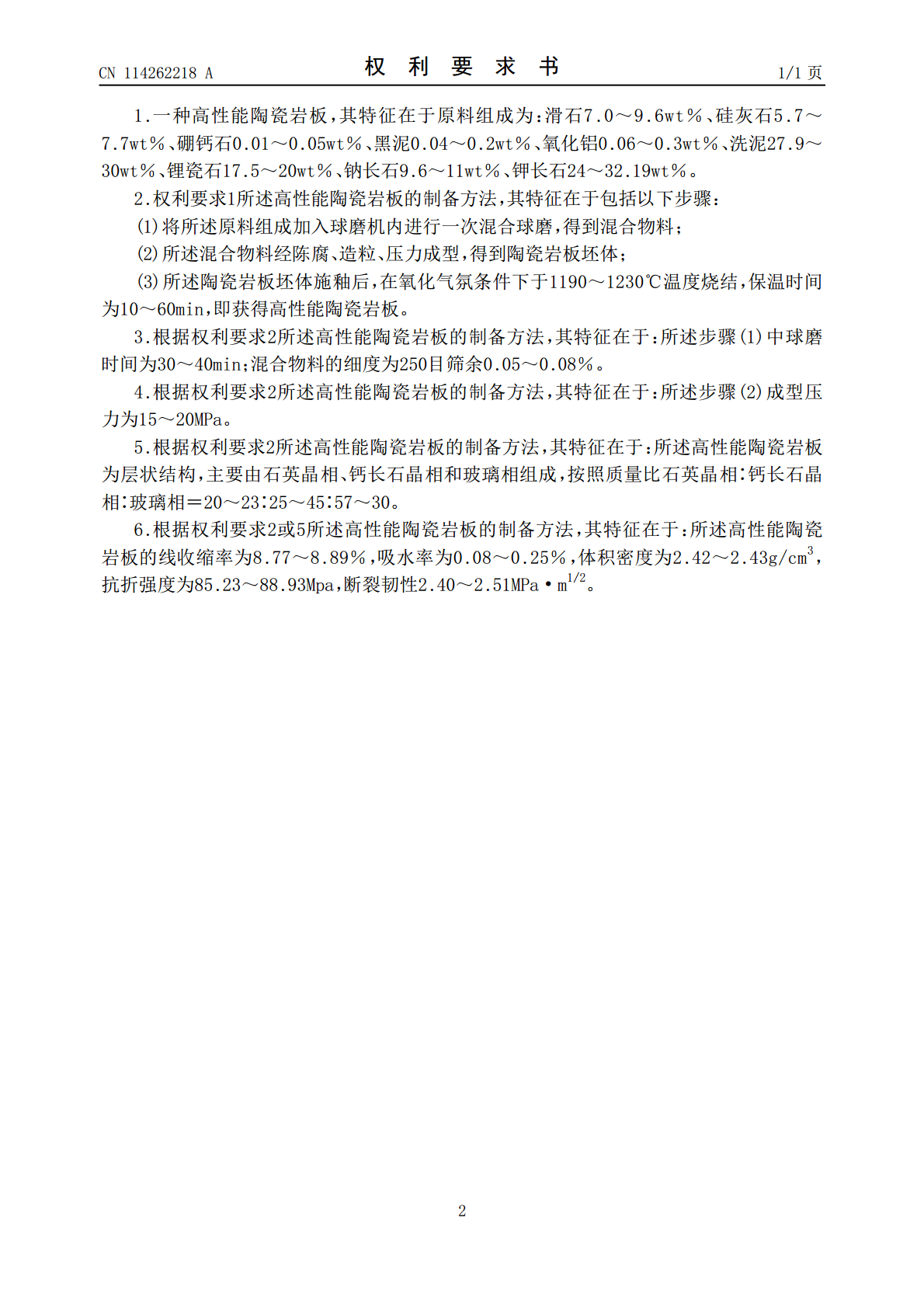

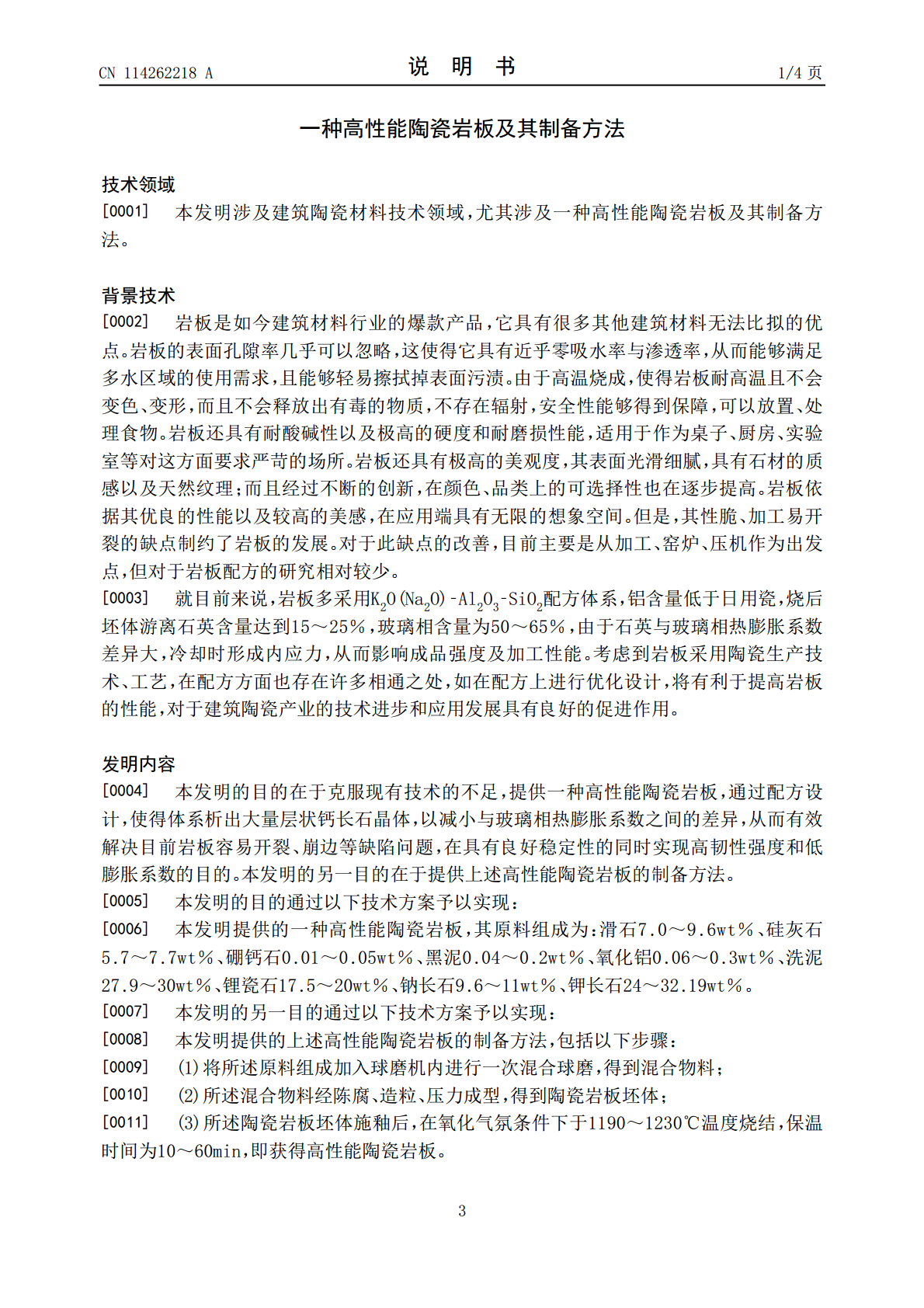

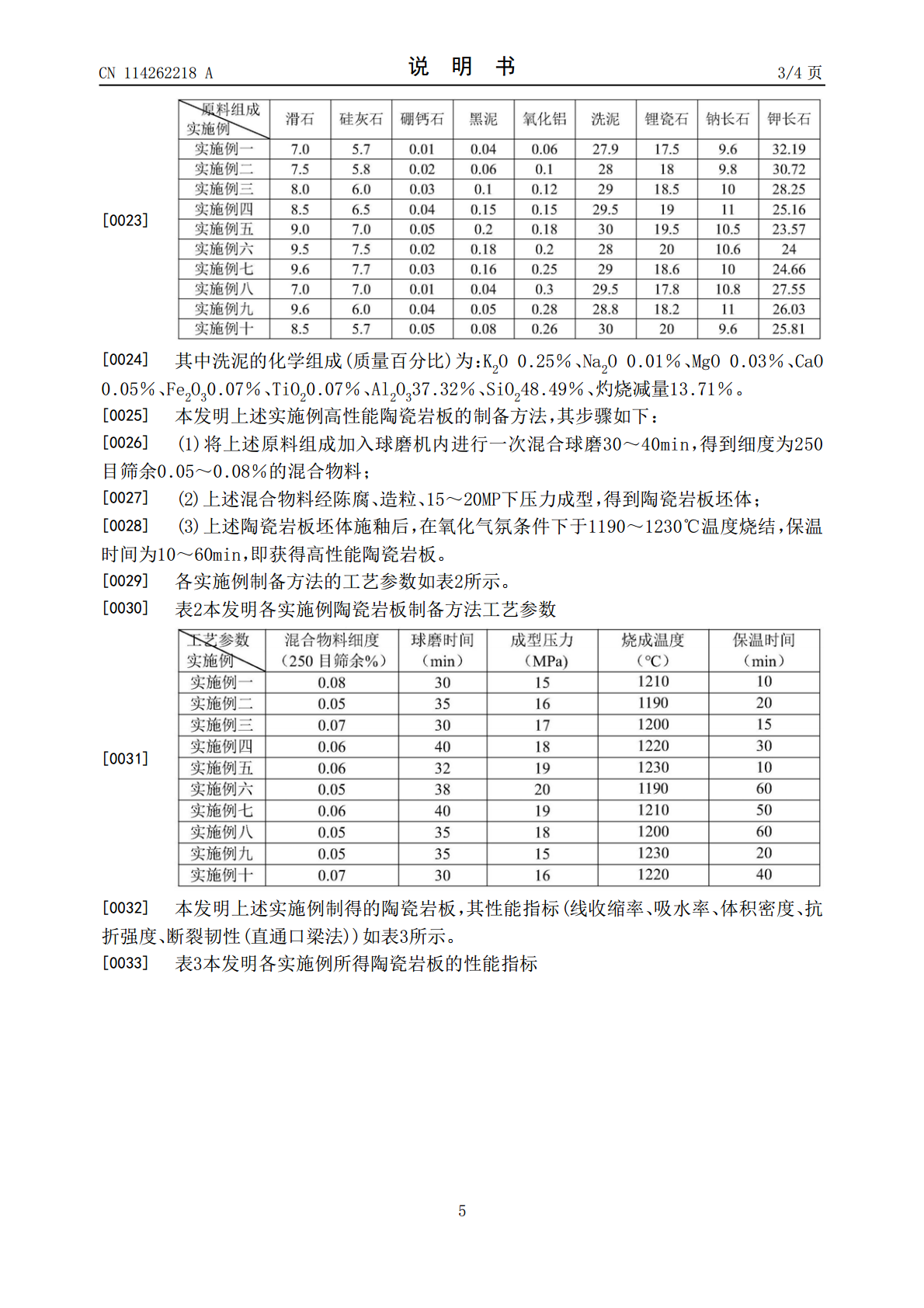

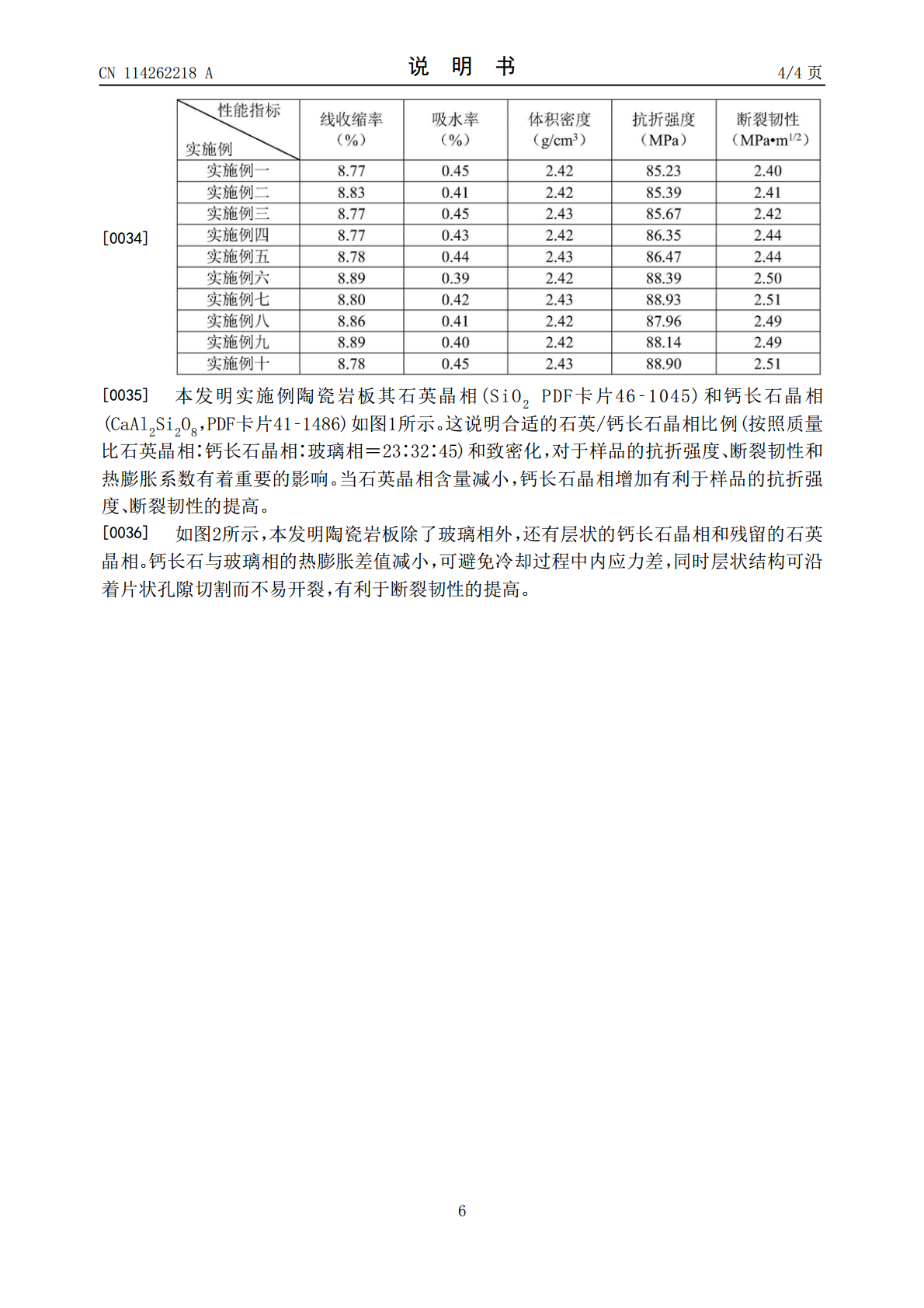

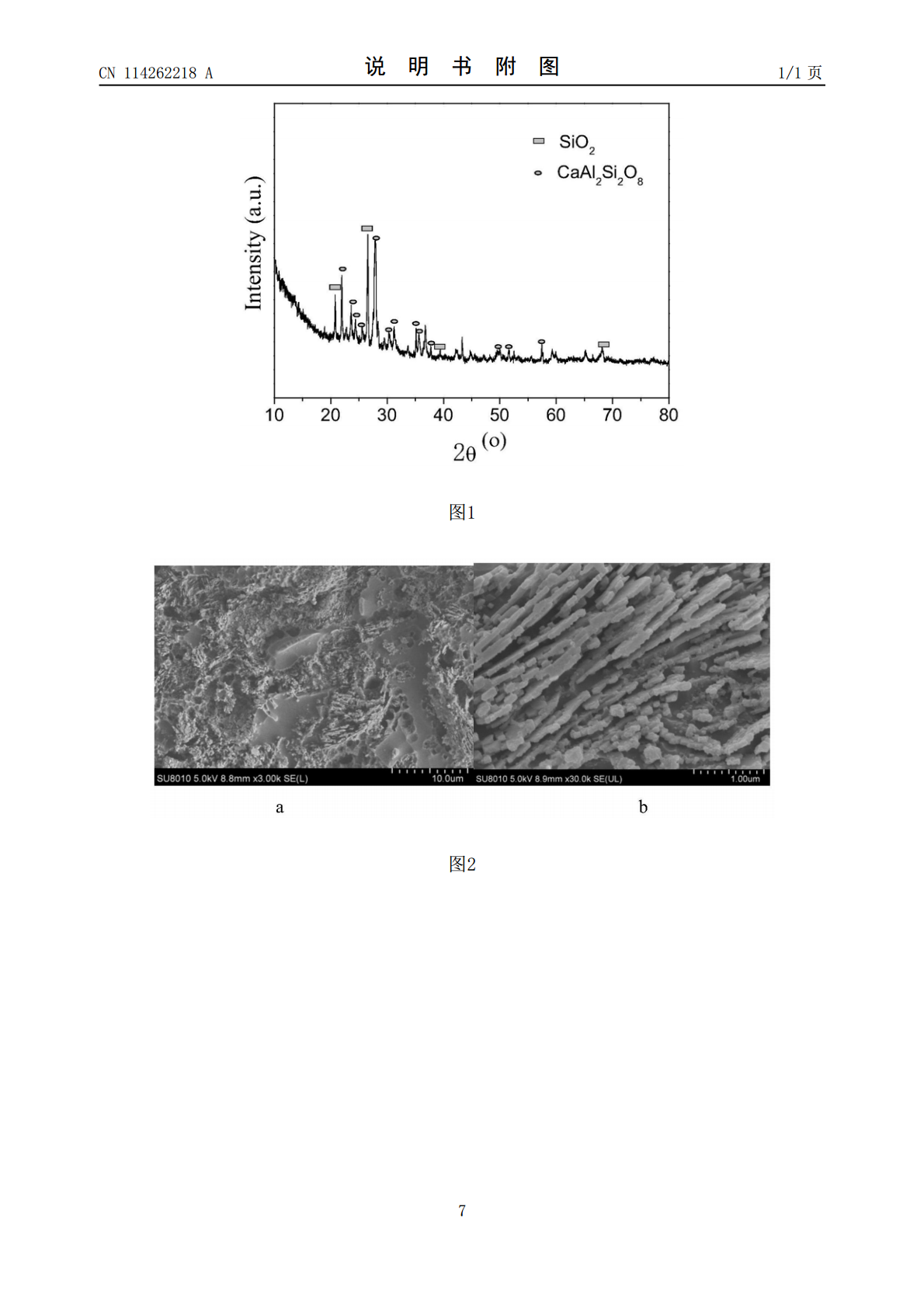

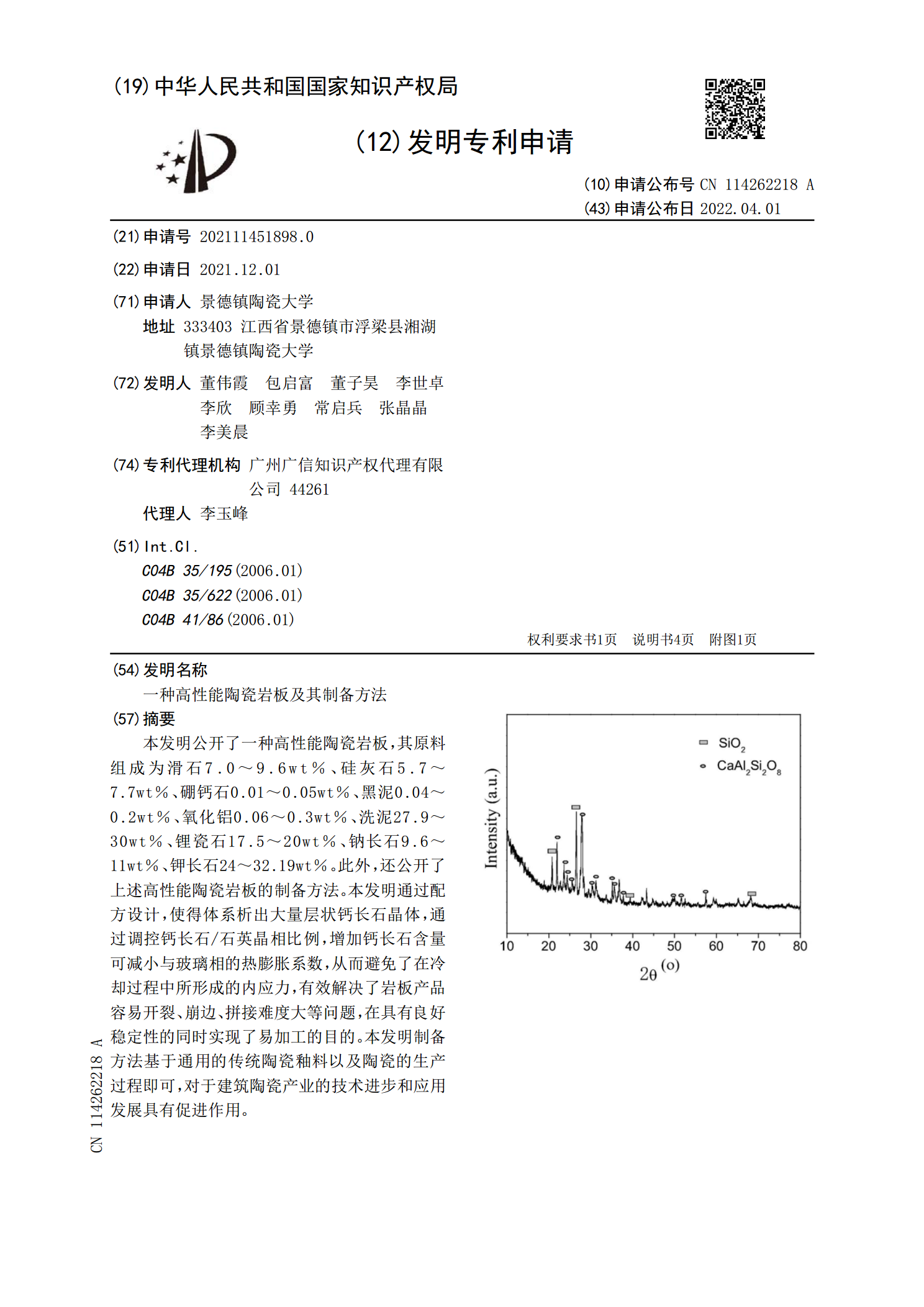

本发明公开了一种高性能陶瓷岩板,其原料组成为滑石7.0~9.6wt%、硅灰石5.7~7.7wt%、硼钙石0.01~0.05wt%、黑泥0.04~0.2wt%、氧化铝0.06~0.3wt%、洗泥27.9~30wt%、锂瓷石17.5~20wt%、钠长石9.6~11wt%、钾长石24~32.19wt%。此外,还公开了上述高性能陶瓷岩板的制备方法。本发明通过配方设计,使得体系析出大量层状钙长石晶体,通过调控钙长石/石英晶相比例,增加钙长石含量可减小与玻璃相的热膨胀系数,从而避免了在冷却过程中所形成的内应力,有效解

一种高强高韧陶瓷岩板及其制备方法.pdf

本发明公开了一种高强高韧陶瓷岩板及其制备方法。该高强高韧陶瓷岩板包括依次层叠设置的坯体、底釉层、装饰层和面釉层;其中,按重量份计,形成所述坯体的原料包括:钾长石20~40份,钠长石10~20份,苏州土25~40份,英砂10~20份,α‑氧化铝3~16份,锆粉0~7份。本发明坯体原料之间相互配合形成莫来石、石英和刚玉,这些晶相结构交错生长且均匀分布在基体中,共同构成了基体的骨架;同时Al

一种热弯亮光陶瓷岩板及其制备方法.pdf

本发明提供一种热弯亮光陶瓷岩板及其制备方法,所述热弯亮光陶瓷岩板包括适用于热弯工艺的透明抛釉,所述透明抛釉的化学成分包括CaO、ZnO、SiO<base:Sub>2</base:Sub>和Al<base:Sub>2</base:Sub>O<base:Sub>3</base:Sub>,其中CaO的质量百分含量为8%?9%,ZnO的质量百分含量为6%?8%,SiO<base:Sub>2</base:Sub>和Al<base:Sub>2</base:Sub>O<base:Sub>3</base:Sub>的质量比

一种表面超平的陶瓷岩板及其制备方法和应用.pdf

本发明公开了一种表面超平的陶瓷岩板及其制备方法和应用,涉及建筑材料技术领域,该陶瓷岩板由下至上依次包括坯体层、浆料层和图案层,浆料层的原料组成与坯体层的原料组成相同。本发明通过干压成坯体层,然后在坯体层上淋一层与坯体层的原料组成相同的浆料,形成浆料层,不需抛坯就可得到表面超平的陶瓷岩板,同时烧结后不会出现分层的现象,解决了传统抛坯后坯体表面会残留有粉尘影响砖面的平整效果的问题。

一种发泡陶瓷板及其制备方法.pdf

本发明公开了一种发泡陶瓷板及其制备方法,包括以下步骤:制备微晶陶瓷粉,经压制成型、干燥、上釉、烧成后得到微晶陶瓷板;制备发泡陶瓷粉,将所述微晶陶瓷板覆盖在所述发泡陶瓷粉上,烧成后的得到发泡陶瓷板;所述微晶陶瓷粉的原料包括:钾钠砂56?63wt%、水洗球土18?22wt%、膨润土3?6wt%、煅烧高岭土8?12wt%、硅灰石8?12wt%;所述发泡陶瓷粉的原料包括:石粉废料30?50wt%、瓷砖磨边废料20?38wt%、压榨泥20?25wt%、镁质泥6?10wt%、碳化硅0.25?0.4wt%,二氧化锰0.