基于机器视觉的工件几何尺寸自动化检测方法及系统.pdf

是你****平呀

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

基于机器视觉的工件几何尺寸自动化检测方法及系统.pdf

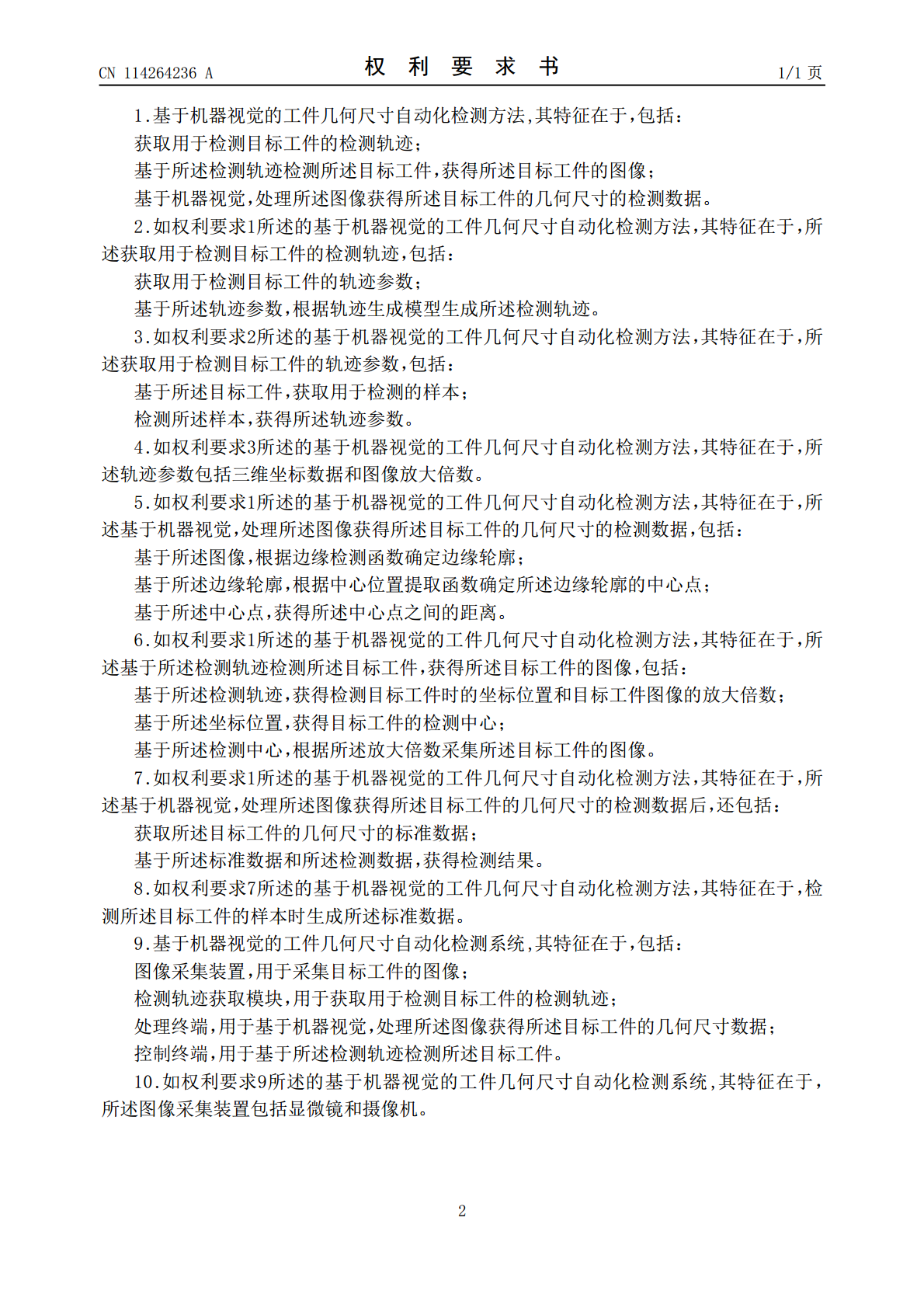

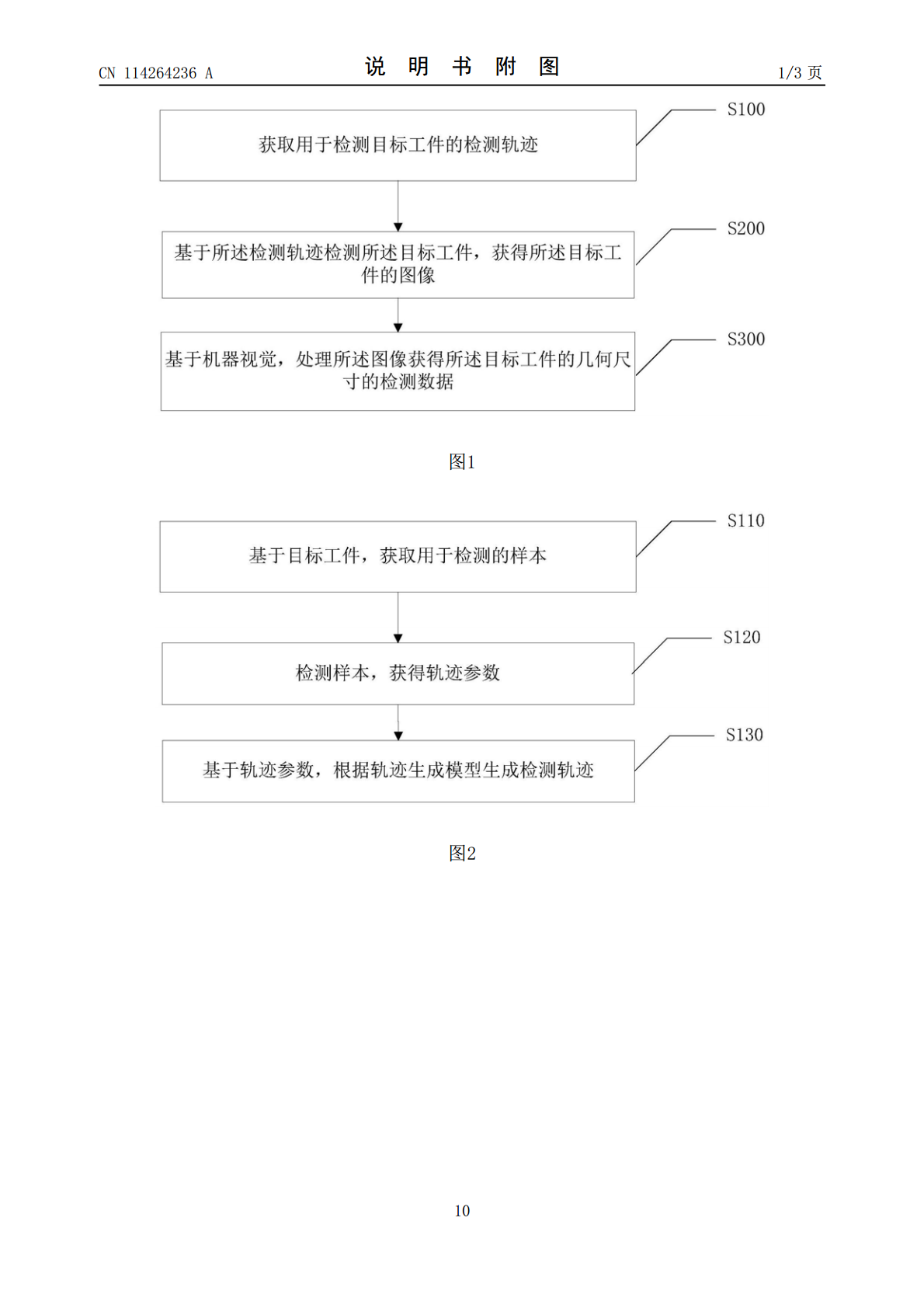

本发明公开了基于机器视觉的工件几何尺寸自动化检测方法及系统,上述方法包括:获取用于检测目标工件的检测轨迹;基于所述检测轨迹检测所述目标工件,获得所述目标工件的图像;基于机器视觉,处理所述图像获得所述目标工件的几何尺寸的检测数据。与现有技术相比,本发明方案获取到用于检测目标工件的检测轨迹后,就可以基于该检测轨迹对一批目标工件重复检测,逐一获取目标工件的图像,然后基于机器视觉对图像进行处理,从而自动获得目标工件的几何尺寸检测数据。对目标工件重复检测时,检测速度快、精度高,提高检测效率。

基于机器视觉的大尺寸工件自动测量系统.docx

基于机器视觉的大尺寸工件自动测量系统摘要随着制造业的快速发展,大尺寸工件的自动测量需求日益增长。传统的手工测量方式不仅费时费力,还容易出现测量误差。因此,基于机器视觉的大尺寸工件自动测量系统应运而生。本文将详细介绍该系统的原理、关键技术以及应用前景。引言大尺寸工件的自动测量是制造业中的重要环节。准确地测量工件的尺寸对于质量控制、装配和检验都至关重要。传统的手工测量方式不仅费时费力,而且容易出现测量误差,这给制造行业带来了不少问题。面对这个挑战,基于机器视觉的大尺寸工件自动测量系统应运而生。该系统利用摄像机

基于机器视觉石材砖几何尺寸在线检测系统的研究.docx

基于机器视觉石材砖几何尺寸在线检测系统的研究基于机器视觉石材砖几何尺寸在线检测系统的研究摘要:随着石材砖在建筑和装饰行业的广泛应用,对石材砖几何尺寸的精确测量和检测成为了一个重要的问题。传统的手动测量方法存在效率低、准确性不高等问题。为了提高石材砖几何尺寸测量的效率和准确性,本论文提出了一种基于机器视觉的石材砖几何尺寸在线检测系统。该系统通过使用视觉传感器和图像处理算法,对石材砖的尺寸进行自动化检测和测量。实验证明,该系统具有高精度和高效率的特点。因此,该系统能够满足石材砖几何尺寸测量的需求,并在建筑和装

基于机器视觉的工件尺寸高精度测量方法.docx

基于机器视觉的工件尺寸高精度测量方法摘要:随着工业自动化程度的提高,工件尺寸的高精度测量方法已成为生产过程中的重要环节。本文介绍了一种基于机器视觉的工件尺寸高精度测量方法,该方法采用相机和图像处理技术,能够对工件表面进行快速准确的测量,并能够实现自动化生产的要求。论文正文:1.引言工件尺寸是衡量产品质量的重要指标之一,而工件尺寸的高精度测量方法则是保证产品质量的重要保证。传统的工件尺寸测量方法主要采用机械式测量,如卡尺、游标卡尺等,虽然这些方法能够获得一定的测量精度,但是由于操作员的技术水平不同,很难保证

一种基于机器视觉的工件检测方法及系统.pdf

本发明公开一种基于机器视觉的工件检测方法及系统,涉及机器视觉技术领域,所述基于机器视觉的工件检测方法包括:确定目标图像中工件的轮廓;确定所述轮廓的最小外接矩形;根据所述最小外接矩形和目标图像,调整所述目标图像中工件的方向,以使所述目标图像中的工件的方向与样本图像的工件方向一致;提取样本图像中的HOG特征,并使用所述HOG特征对SVM分类器进行训练;通过训练过的SVM分类器对目标图像进行检测,以对所述目标图像中工件进行分类。本发明解决了传统工业机器人无法智能识别和定位工件的问题,通过机器视觉算法对工件进行分