飞秒激光分步旋切加工高质量涡轮叶片冷却气膜孔的方法.pdf

一吃****新冬

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

飞秒激光分步旋切加工高质量涡轮叶片冷却气膜孔的方法.pdf

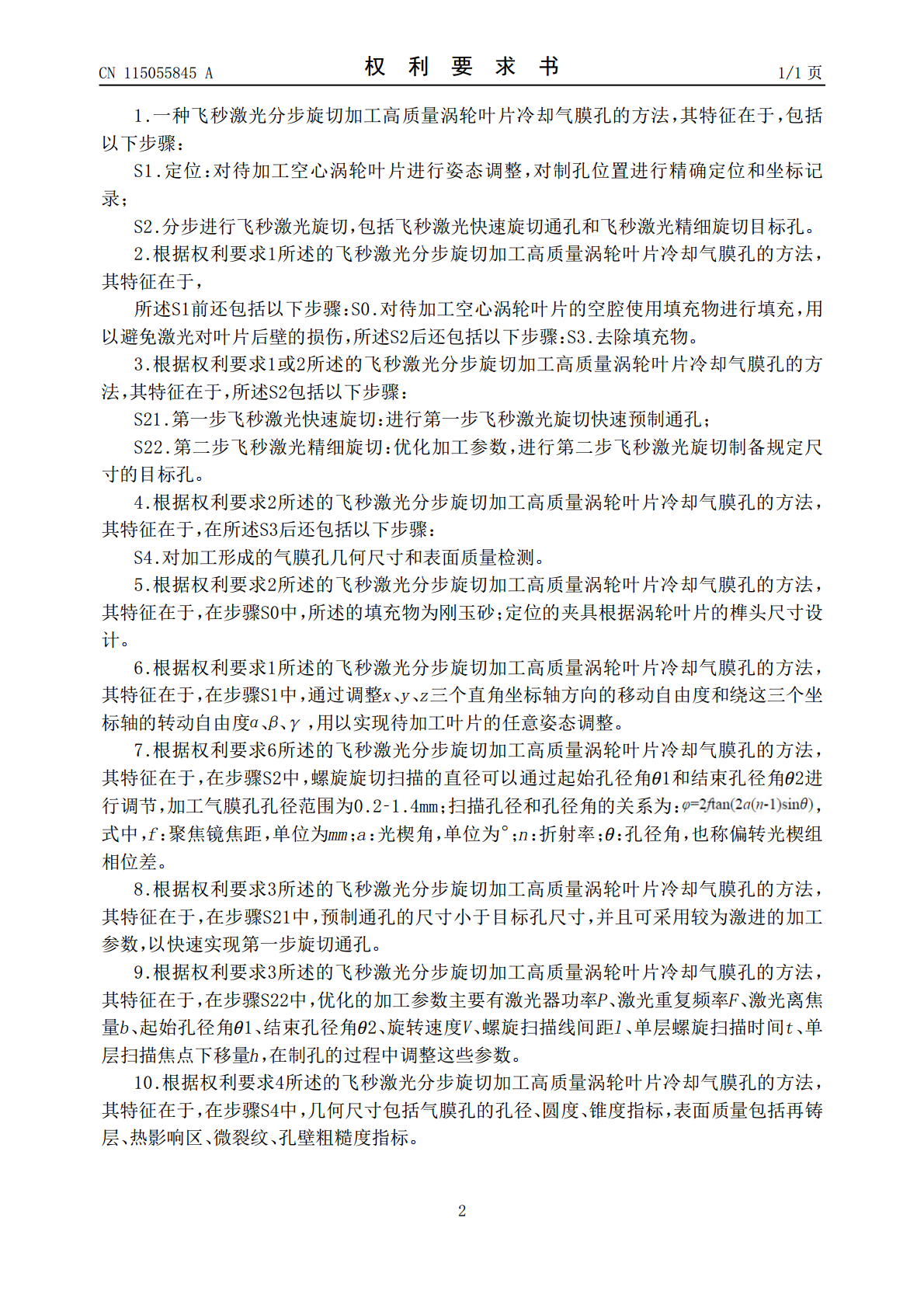

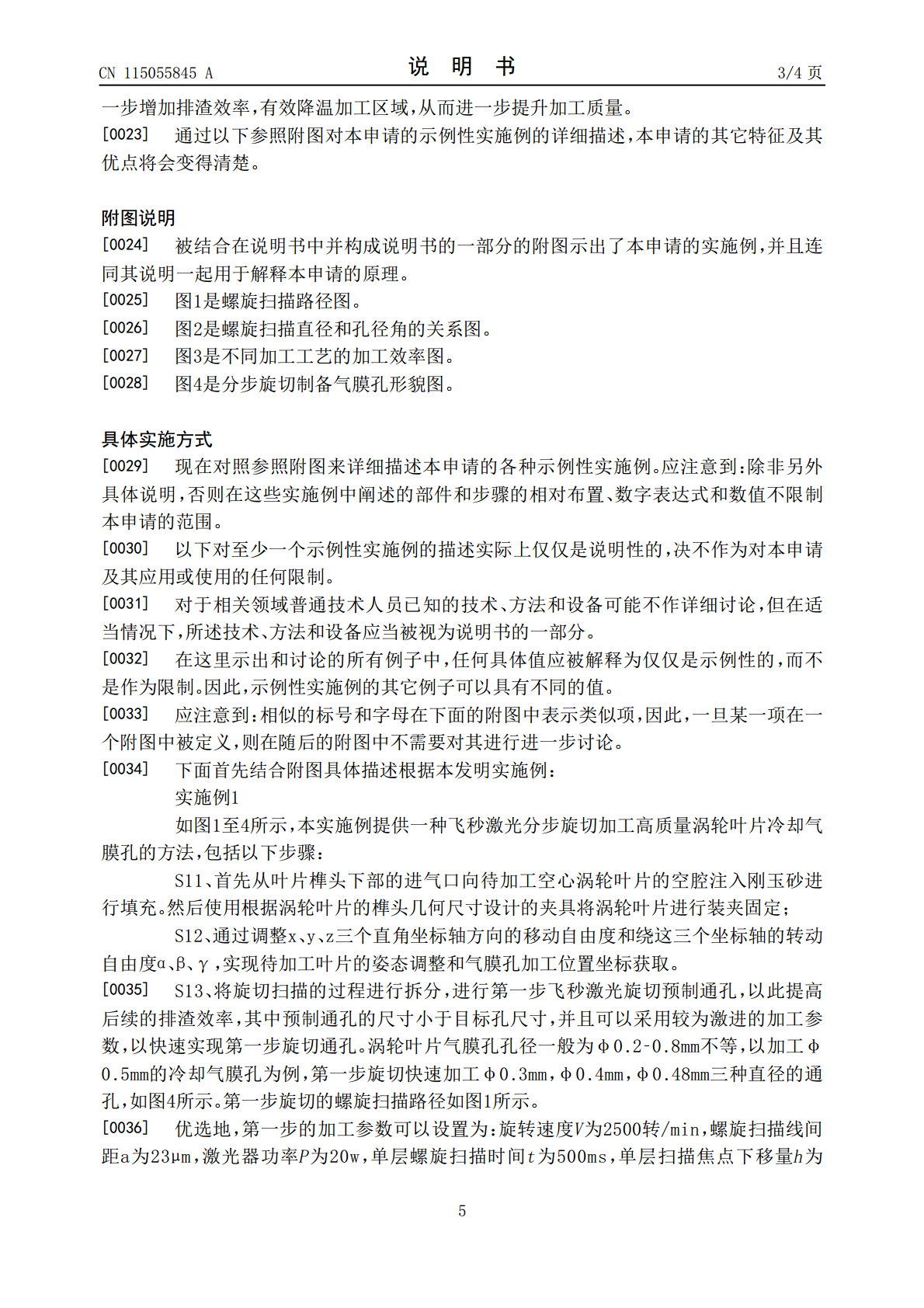

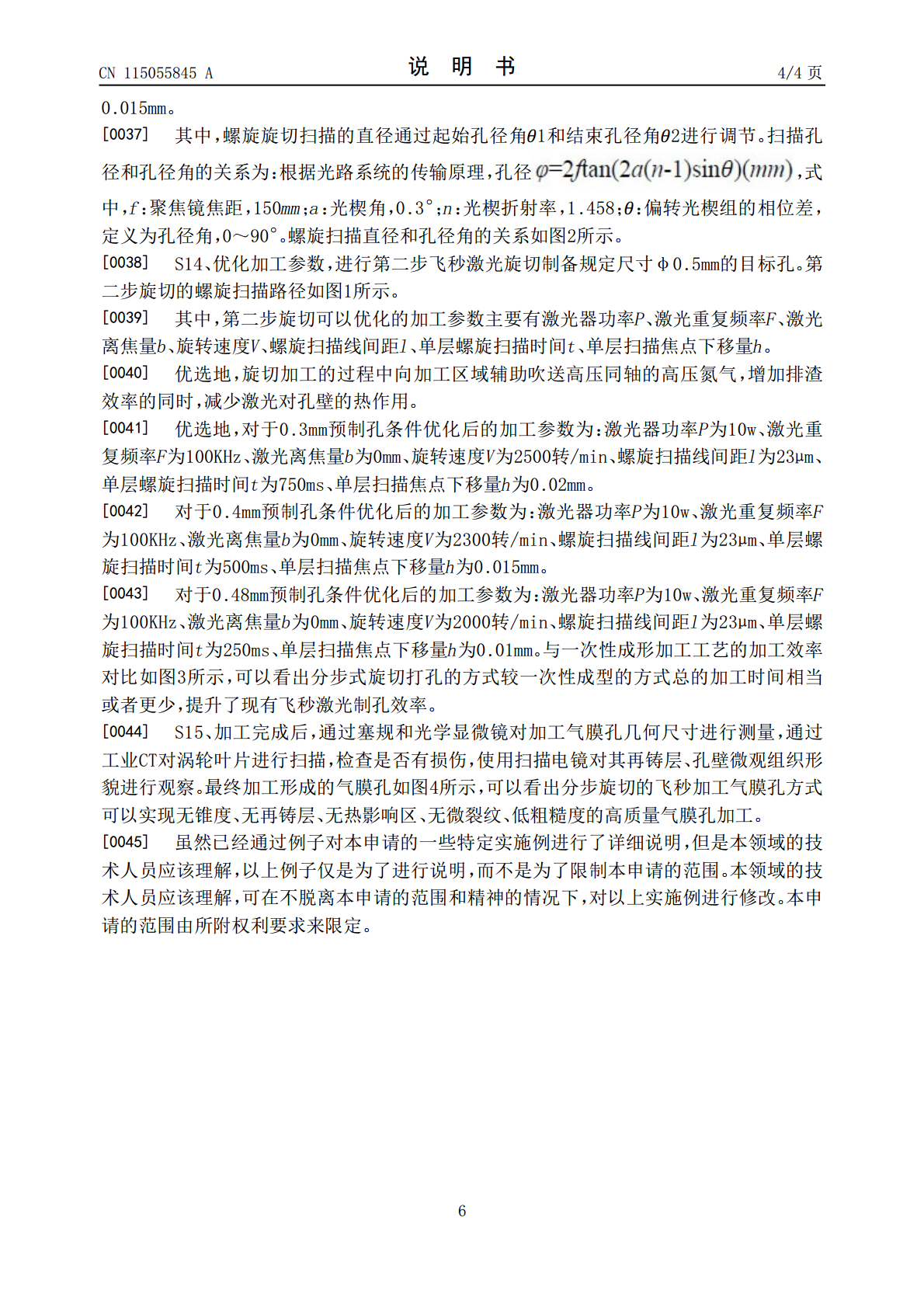

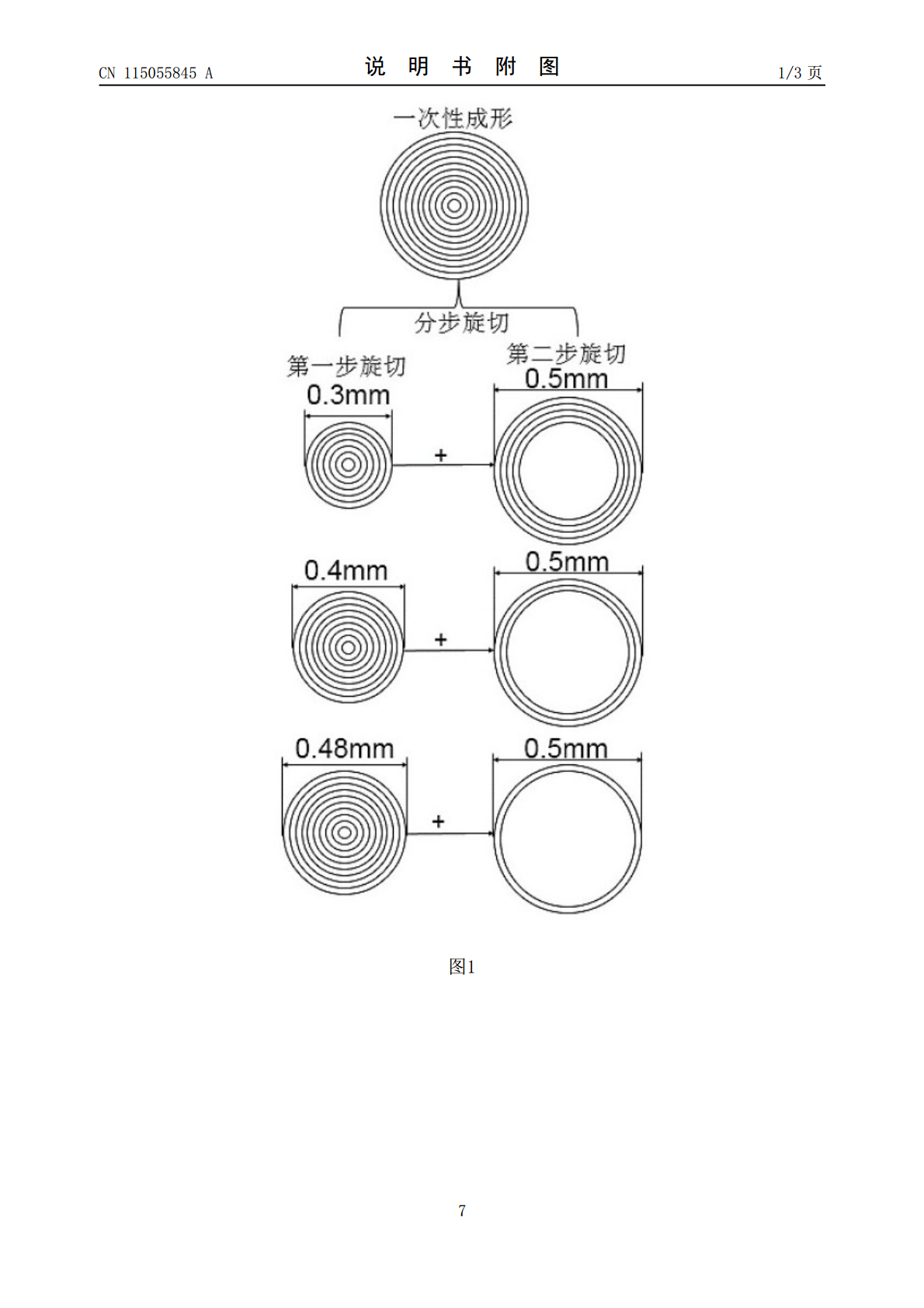

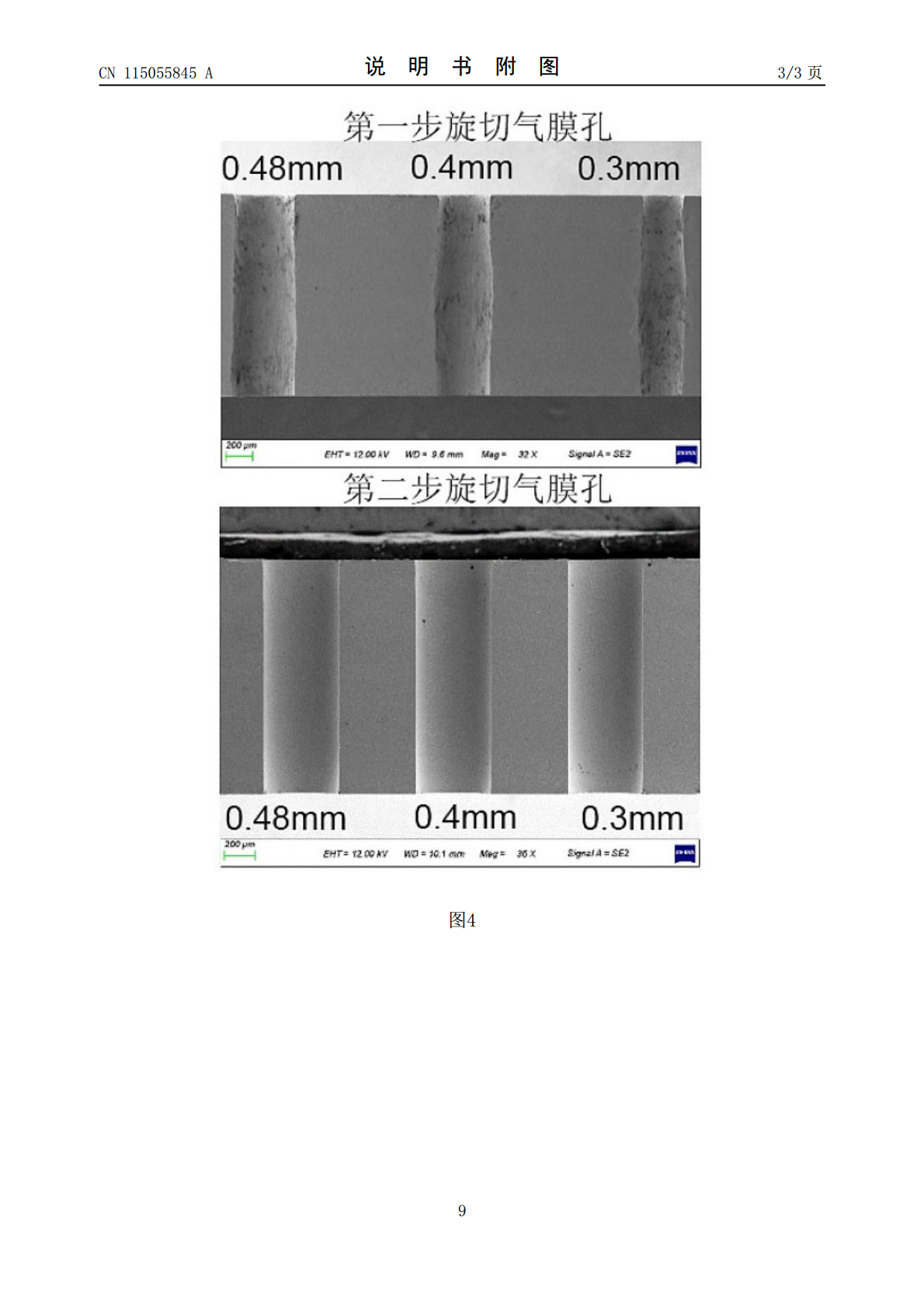

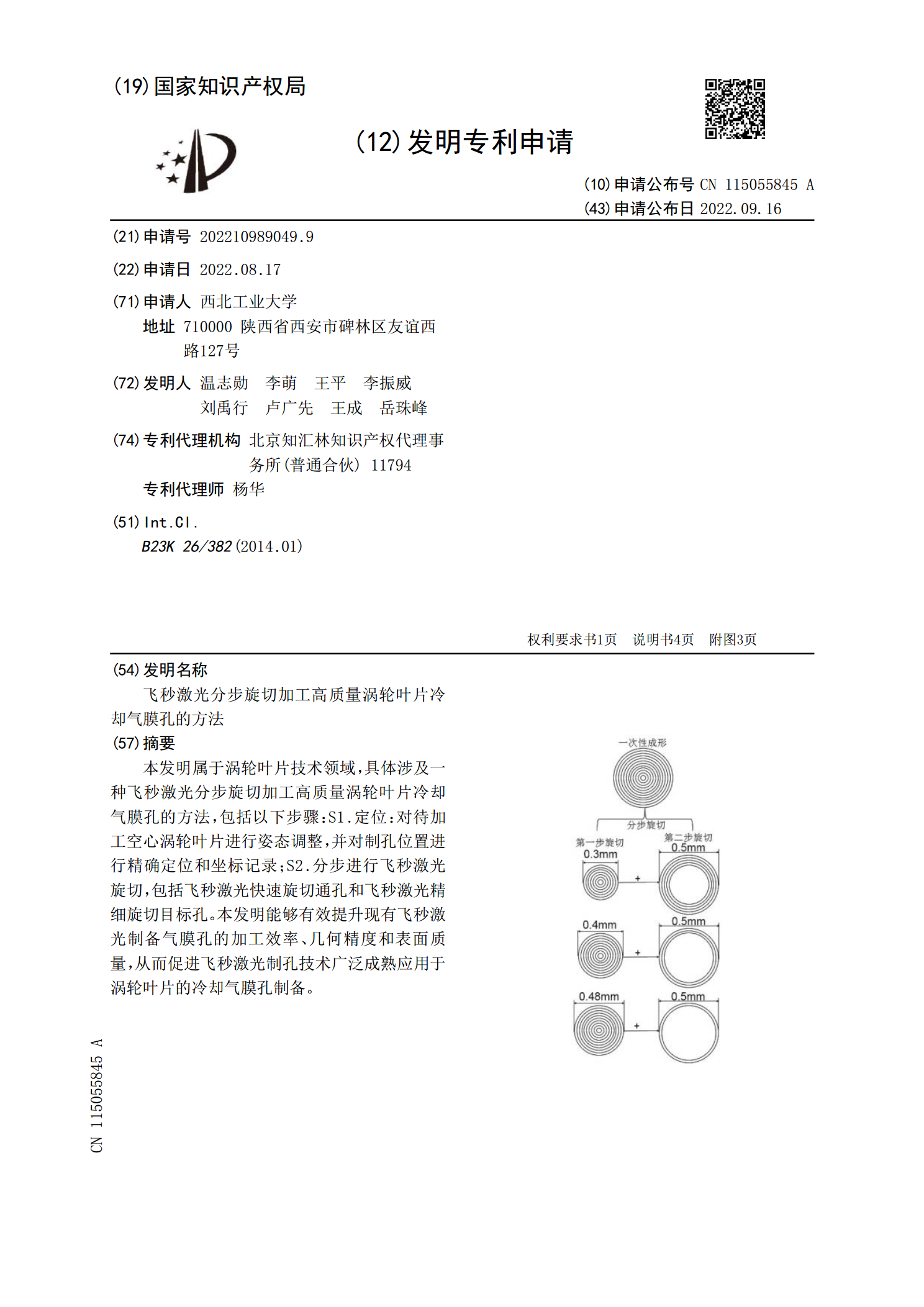

本发明属于涡轮叶片技术领域,具体涉及一种飞秒激光分步旋切加工高质量涡轮叶片冷却气膜孔的方法,包括以下步骤:S1.定位:对待加工空心涡轮叶片进行姿态调整,并对制孔位置进行精确定位和坐标记录;S2.分步进行飞秒激光旋切,包括飞秒激光快速旋切通孔和飞秒激光精细旋切目标孔。本发明能够有效提升现有飞秒激光制备气膜孔的加工效率、几何精度和表面质量,从而促进飞秒激光制孔技术广泛成熟应用于涡轮叶片的冷却气膜孔制备。

航空叶片异型气膜孔飞秒激光加工方法研究.pptx

航空叶片异型气膜孔飞秒激光加工方法研究目录添加章节标题研究背景与意义航空叶片异型气膜孔的重要性传统加工方法的局限性和挑战飞秒激光加工的优势和应用前景研究内容和方法研究目标和主要内容实验设备和材料实验方法和步骤数据分析与处理方法实验结果与讨论实验结果概述实验结果与预期结果的比较和分析结果的可重复性和可扩展性分析结果的优缺点和改进方向结论与展望研究结论总结研究成果的应用和推广价值对未来研究的建议和展望致谢与参考文献致谢参考文献THANKYOU

一种带热障涂层涡轮叶片冷却孔的高能激光分步加工方法.pdf

一种带热障涂层涡轮叶片冷却孔的高能激光分步加工方法,利用激光加工带热障涂层涡轮叶片上小孔时,采用分步加工的思想,即先利用散焦毫秒激光在陶瓷层上旋切一个孔径为涡轮叶片基体初加工孔径1.5-2倍的斜直孔,主要为了降低热应力和熔化喷射应力的影响;再用聚焦毫秒激光加工涡轮叶片基体部分,并留有加工余量,主要用来改变熔融物流体喷射路径和方向,降低涂层及其界面处的喷射机械应力;最后利用小能量散焦激光旋切去除余量,主要为了降低高能激光对材料系统的热影响,降低材料的热应力,也将对消除分层开裂现象带来好处。

一种激光直接加工涡轮叶片气膜异型孔的方法.pdf

本发明是一种激光直接加工涡轮叶片气膜异型孔的方法,该方法的核心内容是利用二维数控旋转激光加工头的特点,并应用配置二维旋转加工头的多轴数控激光加工机床的RTCP功能,即围绕刀具中心点旋转功能,实现倾斜于材料表面的异型孔(含漏斗状的入口以及圆柱状的出口),一次装夹、定位激光直接自动加工完成。弥补了原有二次加工方式的不足。该方法已经进行了试验验证,加工异型孔的效率、精度均得到明显提高,具备实用条件。该方法不仅应用于航空发动机制造,而且可以推广应用于燃气轮机等民用产品。

一种激光直接加工涡轮叶片气膜异型孔的方法.pdf

本发明是一种激光直接加工涡轮叶片气膜异型孔的方法,该方法的核心内容是利用二维数控旋转激光加工头的特点,并应用配置二维旋转加工头的多轴数控激光加工机床的RTCP功能,即围绕刀具中心点旋转功能,实现倾斜于材料表面的异型孔(含漏斗状的入口以及圆柱状的出口),一次装夹、定位激光直接自动加工完成。弥补了原有二次加工方式的不足。该方法已经进行了试验验证,加工异型孔的效率、精度均得到明显提高,具备实用条件。该方法不仅应用于航空发动机制造,而且可以推广应用于燃气轮机等民用产品。