带压开孔焊接时气孔的产生原因及防止措施.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

带压开孔焊接时气孔的产生原因及防止措施.pdf

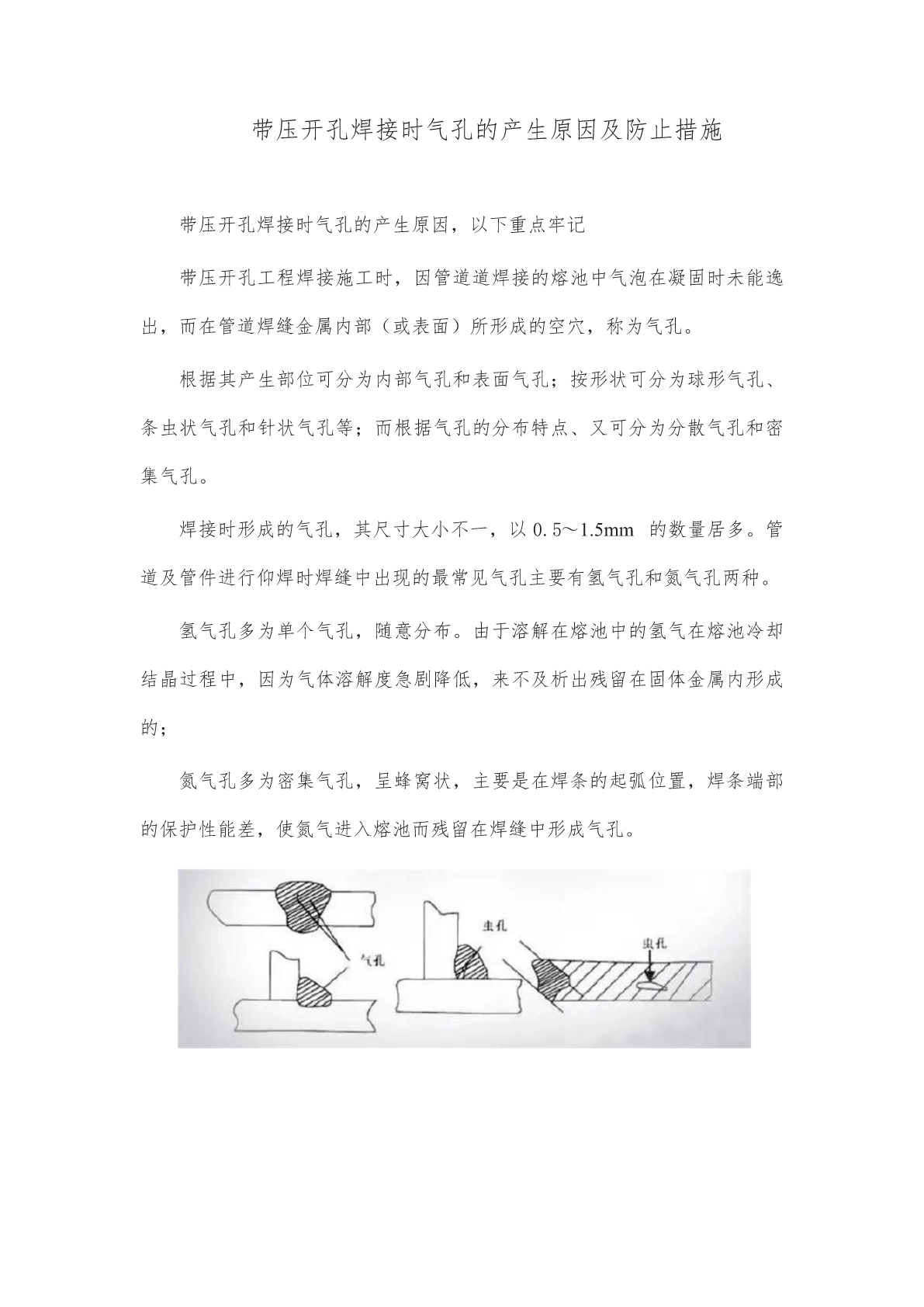

带压开孔焊接时气孔的产生原因及防止措施带压开孔焊接时气孔的产生原因,以下重点牢记带压开孔工程焊接施工时,因管道道焊接的熔池中气泡在凝固时未能逸出,而在管道焊缝金属内部(或表面)所形成的空穴,称为气孔。根据其产生部位可分为内部气孔和表面气孔;按形状可分为球形气孔、条虫状气孔和针状气孔等;而根据气孔的分布特点、又可分为分散气孔和密集气孔。焊接时形成的气孔,其尺寸大小不一,以0.5~1.5mm的数量居多。管道及管件进行仰焊时焊缝中出现的最常见气孔主要有氢气孔和氮气孔两种。氢气孔多为单个气孔,随意分布。由于溶解在

焊接缺陷产生原因及防止措施.doc

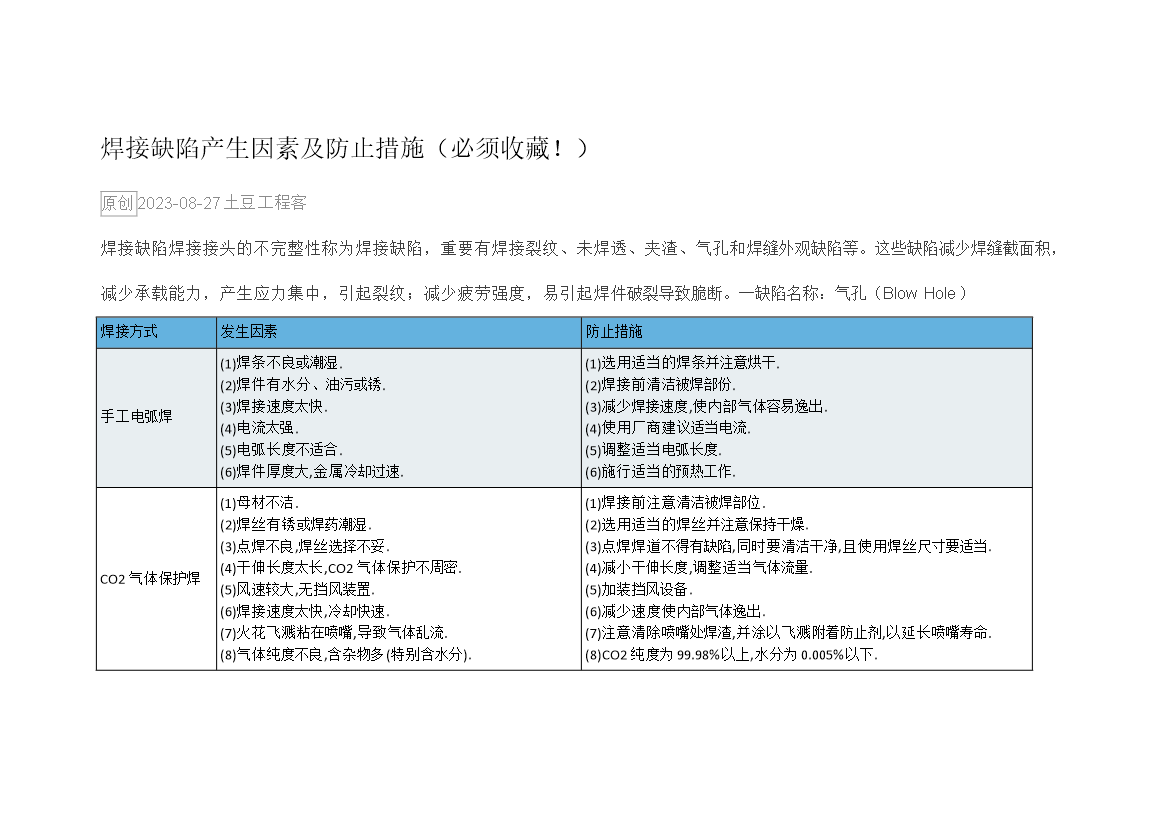

焊接缺陷产生因素及防止措施(必须收藏!)原创2023-08-27土豆工程客焊接缺陷焊接接头的不完整性称为焊接缺陷,重要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,减少承载能力,产生应力集中,引起裂纹;减少疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生因素防止措施手工电弧焊(1)焊条不良或潮湿.(2)焊件有水分、油污或锈.(3)焊接速度太快.(4)电流太强.(5)电弧长度不适合.(6)焊件厚度大,金属冷却过速.(1)选用适当的焊条并注意烘干.(

焊接变形产生原因及防止措施.ppt

焊接变形产生原因及防止措施目录焊接过程中焊件产生的变形称为焊接变形。焊后,焊件残留的变形称为焊接残余变形。焊接残余变形有纵向收缩变形、横向收缩变形、角变形、弯曲变形、扭曲变形和波浪变形等共六种。复合板修补时主要是收缩变形、弯曲变形和波浪变形二、焊接变形的原因焊接变形与热输入的关系角变形与热输入的关系堆焊电流对堆焊焊缝尺寸的影响三、一般焊接变形的控制逆向分段退焊法同一条或同一直线的若干条焊缝,采用自中间向两侧分段退焊的方法,可以有效地控制残余变形。跳焊法如构件上有数量较多又互相隔开的焊缝时,可采用适当的跳焊

焊接缺陷产生原因及防止措施.doc

焊接缺陷产生因素及防止措施(必须收藏!)原创2023-08-27土豆工程客焊接缺陷焊接接头的不完整性称为焊接缺陷,重要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,减少承载能力,产生应力集中,引起裂纹;减少疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生因素防止措施手工电弧焊(1)焊条不良或潮湿.(2)焊件有水分、油污或锈.(3)焊接速度太快.(4)电流太强.(5)电弧长度不适合.(6)焊件厚度大,金属冷却过速.(1)选用适当的焊条并注意烘干.(

焊接缺陷产生原因及防止措施.pdf

焊接缺陷产生原因及防止措施焊接接头的不完整性称为焊接缺陷,主要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,降低承载能力,产生应力集中,引起裂纹;降低疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生原因防止措施(1)焊条不良或潮湿.(1)选用适当的焊条并注意烘干.(2)焊件有水分、油污或锈.(2)焊接前清洁被焊部份.(3)焊接速度太快.(3)降低焊接速度,使内部气体容易逸手工电弧(4)电流太强.出.焊(5)电弧长度不适合.(4)使用厂商建议适当电