焊接缺陷产生原因及防止措施.pdf

文库****品店

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

焊接缺陷产生原因及防止措施.pdf

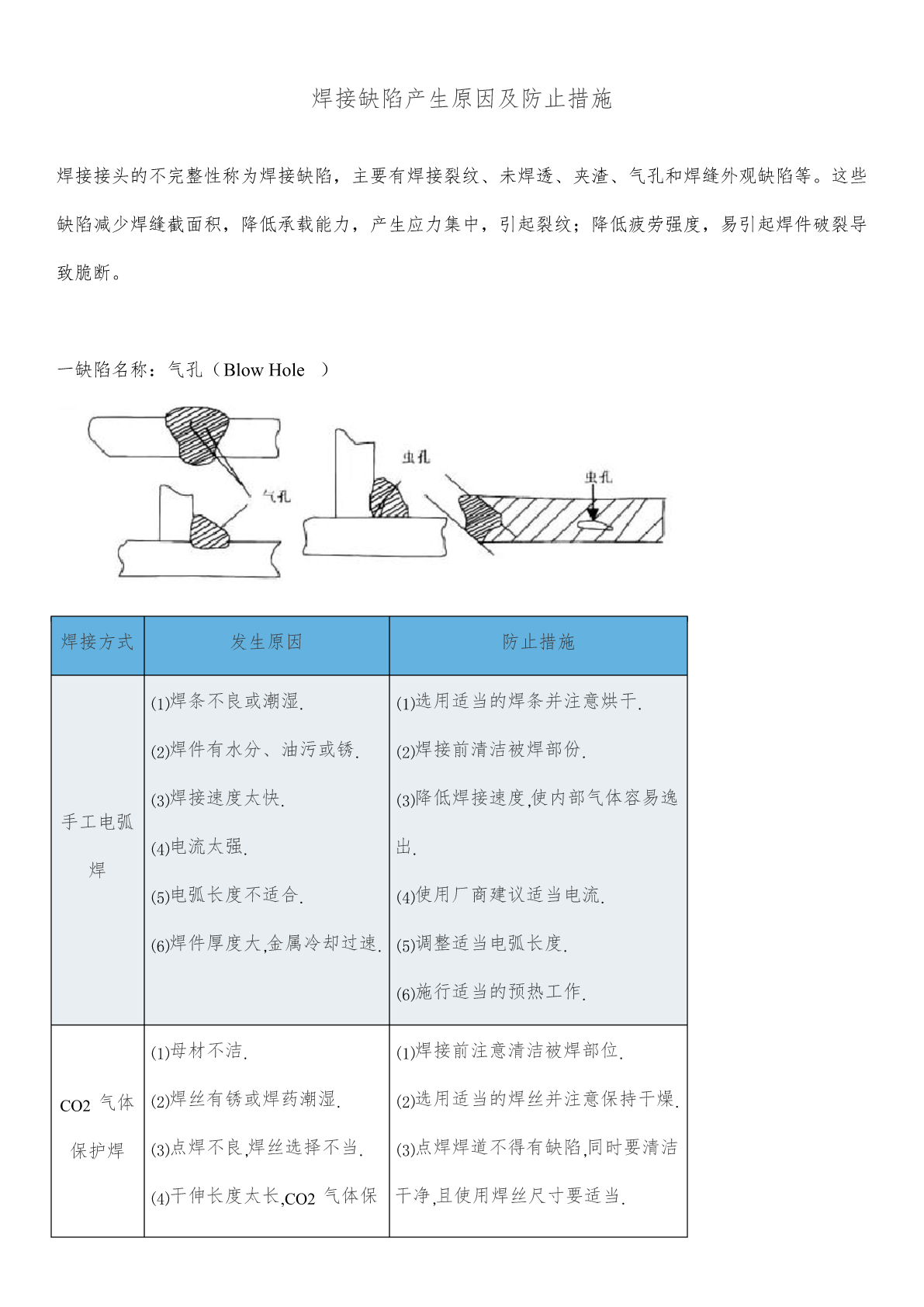

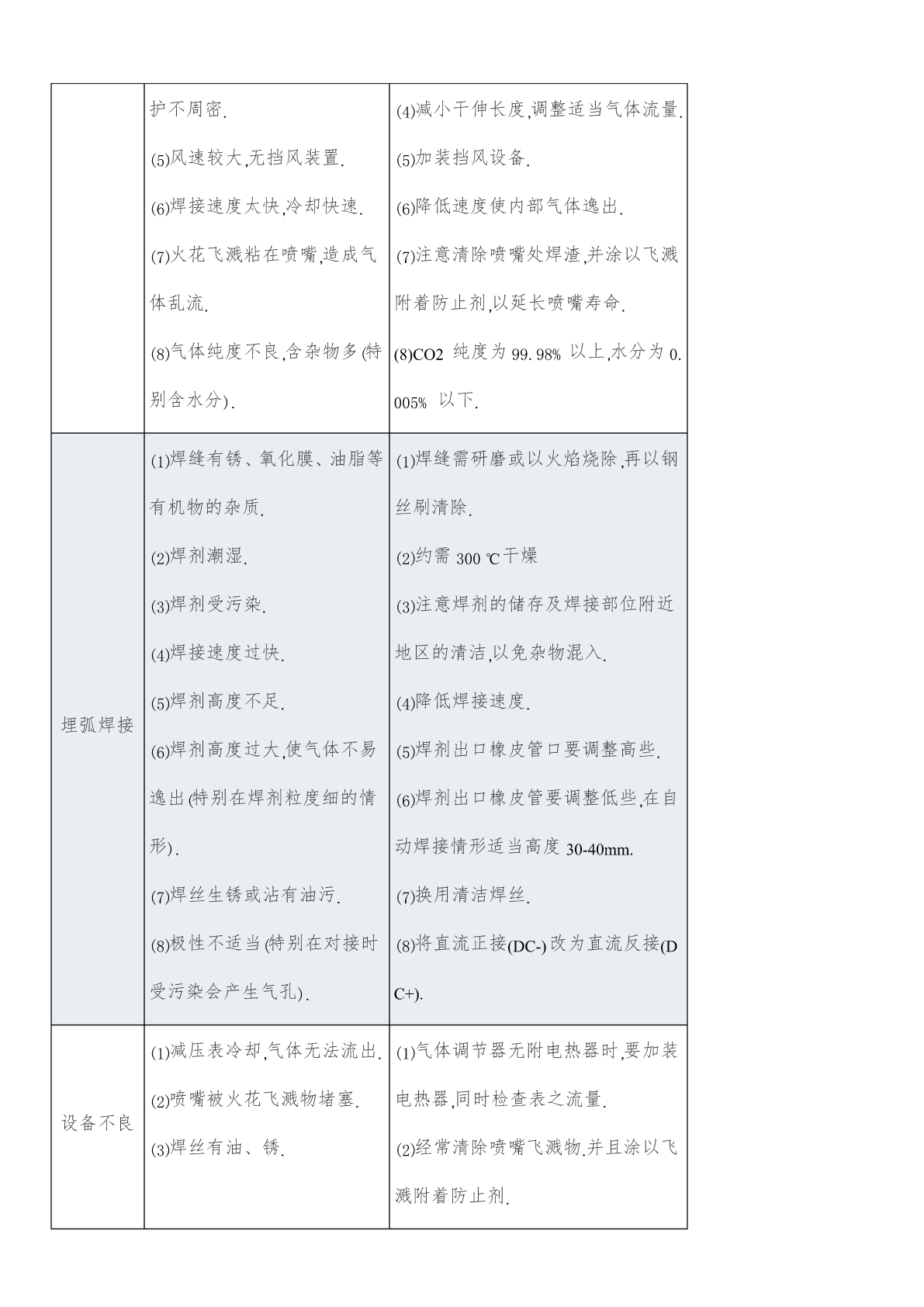

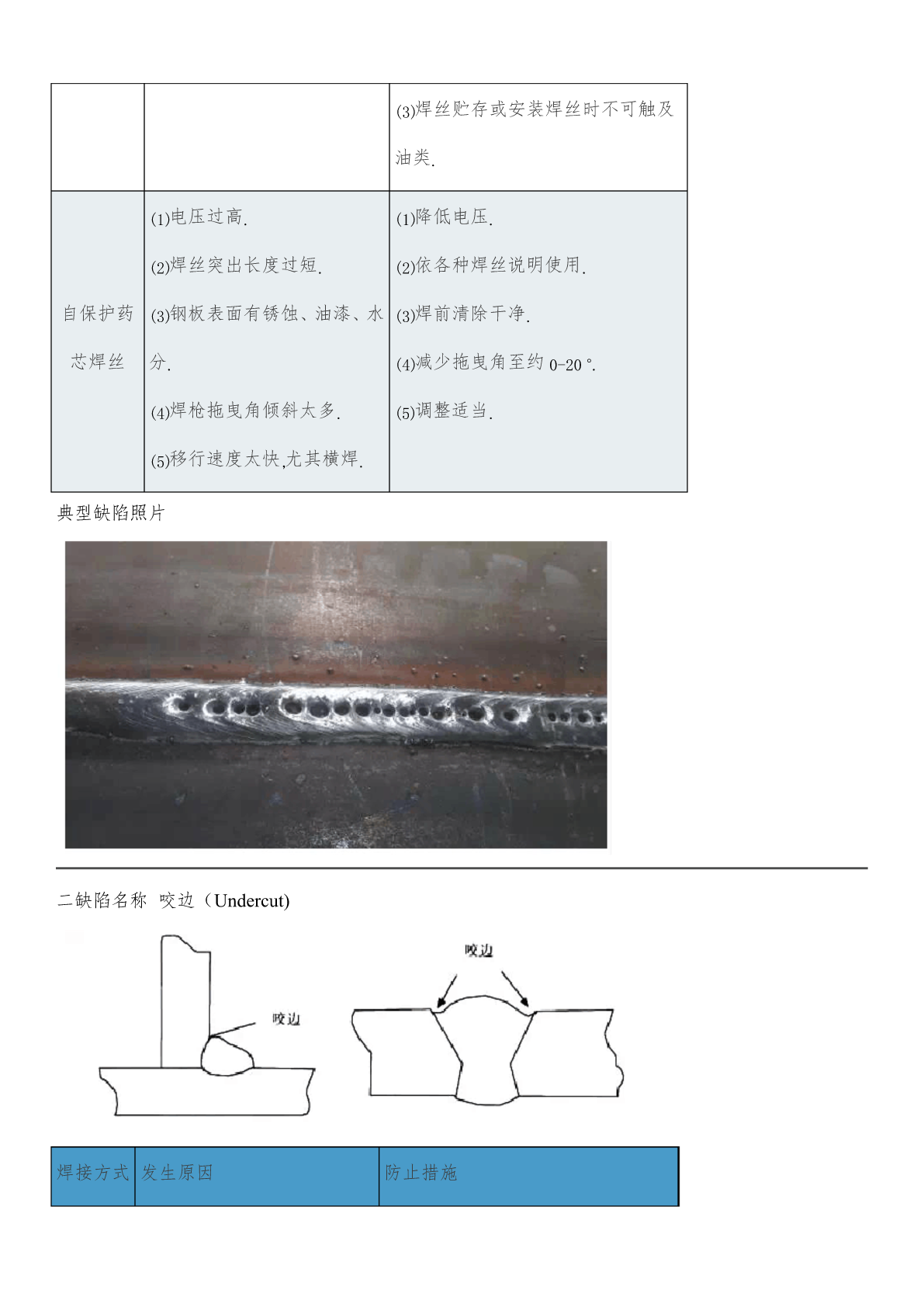

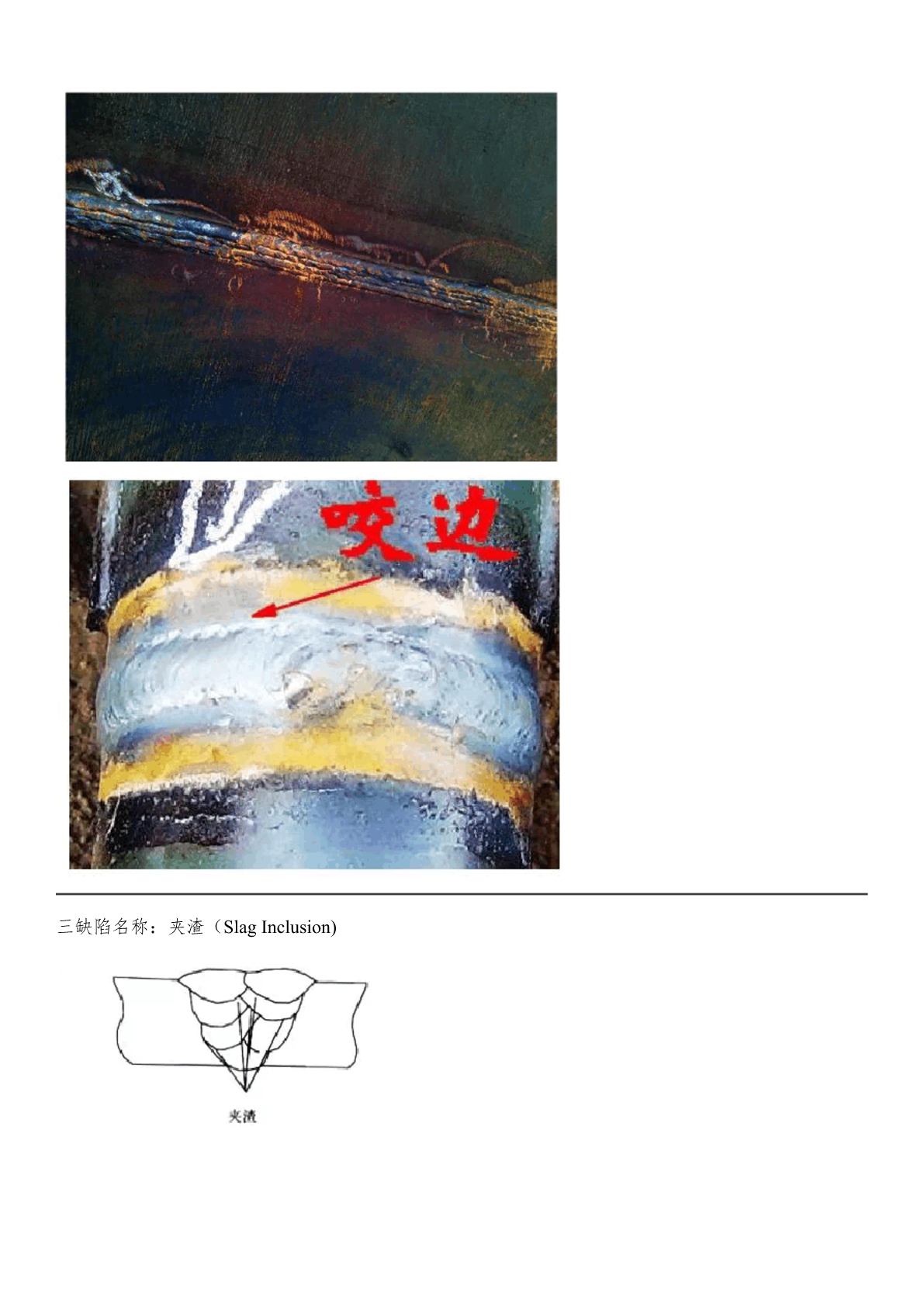

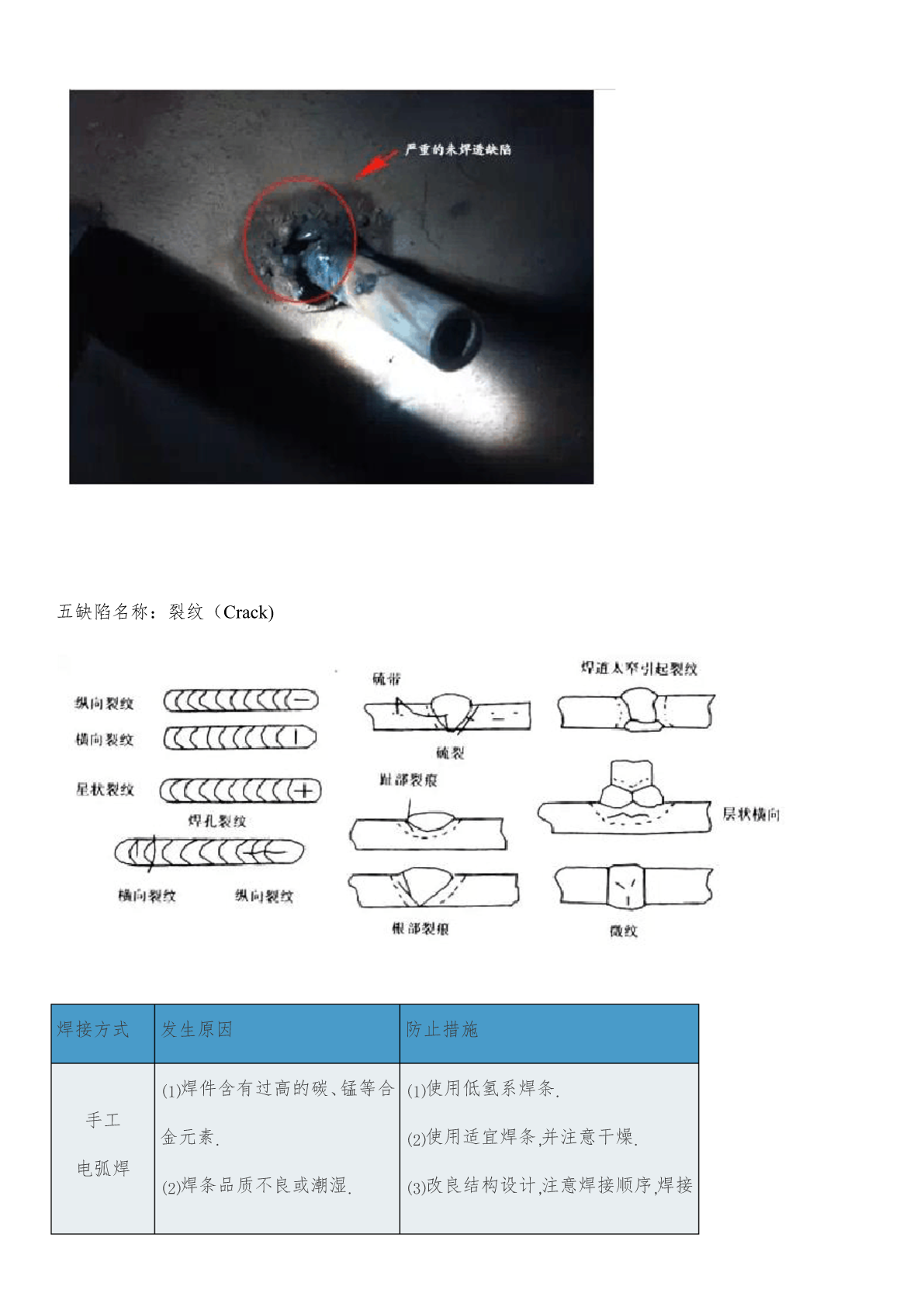

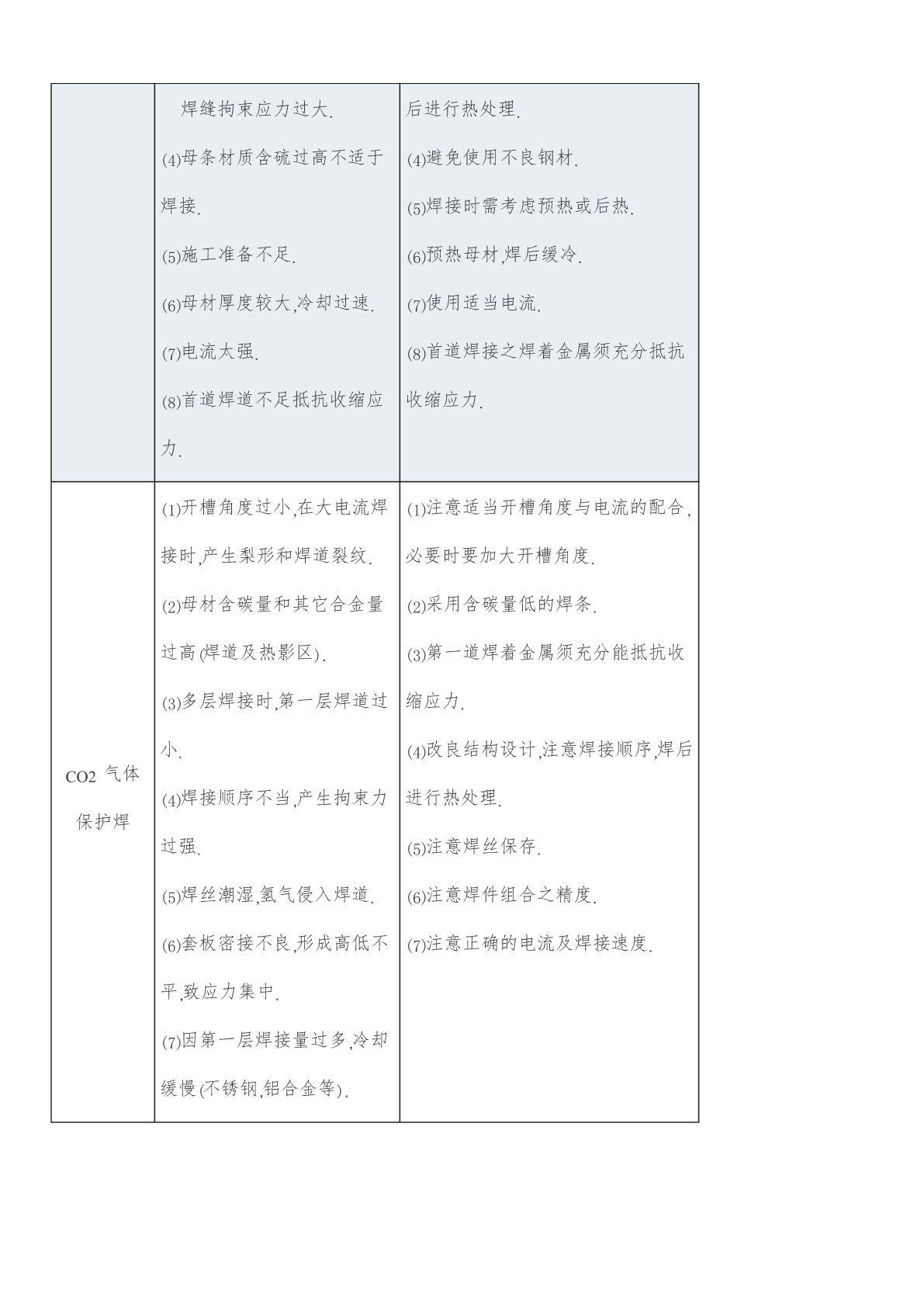

焊接缺陷产生原因及防止措施焊接接头的不完整性称为焊接缺陷,主要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,降低承载能力,产生应力集中,引起裂纹;降低疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生原因防止措施(1)焊条不良或潮湿.(1)选用适当的焊条并注意烘干.(2)焊件有水分、油污或锈.(2)焊接前清洁被焊部份.(3)焊接速度太快.(3)降低焊接速度,使内部气体容易逸手工电弧(4)电流太强.出.焊(5)电弧长度不适合.(4)使用厂商建议适当电

焊接缺陷产生原因及防止措施.doc

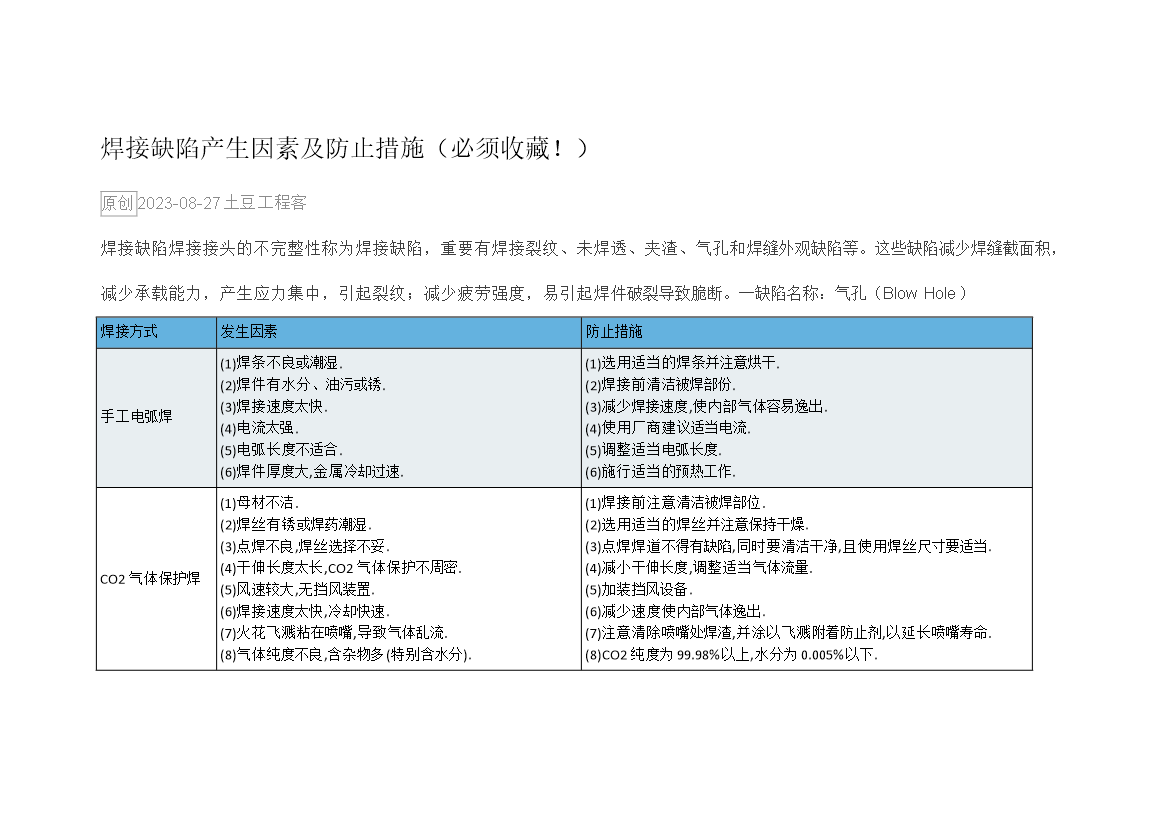

焊接缺陷产生因素及防止措施(必须收藏!)原创2023-08-27土豆工程客焊接缺陷焊接接头的不完整性称为焊接缺陷,重要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,减少承载能力,产生应力集中,引起裂纹;减少疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生因素防止措施手工电弧焊(1)焊条不良或潮湿.(2)焊件有水分、油污或锈.(3)焊接速度太快.(4)电流太强.(5)电弧长度不适合.(6)焊件厚度大,金属冷却过速.(1)选用适当的焊条并注意烘干.(

焊接缺陷产生原因及防止措施.doc

焊接缺陷产生因素及防止措施(必须收藏!)原创2023-08-27土豆工程客焊接缺陷焊接接头的不完整性称为焊接缺陷,重要有焊接裂纹、未焊透、夹渣、气孔和焊缝外观缺陷等。这些缺陷减少焊缝截面积,减少承载能力,产生应力集中,引起裂纹;减少疲劳强度,易引起焊件破裂导致脆断。一缺陷名称:气孔(BlowHole)焊接方式发生因素防止措施手工电弧焊(1)焊条不良或潮湿.(2)焊件有水分、油污或锈.(3)焊接速度太快.(4)电流太强.(5)电弧长度不适合.(6)焊件厚度大,金属冷却过速.(1)选用适当的焊条并注意烘干.(

常见焊接缺陷产生原因及防止措施.docx

常见焊接缺陷产生原因及防止措施【摘要】本文对常见的焊缝缺陷进行了分类对其产生原因做了详细分析并针对这些缺陷的防止措施提出了自己的见解以供交流。【关键词】焊接;缺陷;原因;防止焊接中接头金属不连续、不致密或连接不良等现象称之为焊接缺陷焊接缺陷的种类很多常见的焊接缺陷有气孔、咬边、未焊透、夹渣、裂纹等。每种焊接缺陷的成因机理不同特征不同需要根据不同的缺陷采取相应的防范措施。1、气孔气孔是指在焊接时熔池中的气泡在凝固时未能逸出而形成的空穴。

常见焊接缺陷产生原因及防止措施.docx

常见焊接缺陷产生原因及防止措施【摘要】本文对常见的焊缝缺陷进行了分类对其产生原因做了详细分析并针对这些缺陷的防止措施提出了自己的见解以供交流。【关键词】焊接;缺陷;原因;防止焊接中接头金属不连续、不致密或连接不良等现象称之为焊接缺陷焊接缺陷的种类很多常见的焊接缺陷有气孔、咬边、未焊透、夹渣、裂纹等。每种焊接缺陷的成因机理不同特征不同需要根据不同的缺陷采取相应的防范措施。1、气孔气孔是指在焊接时熔池中的气泡在凝固时未能逸出而形成的空穴。