奥氏体不锈钢固溶或稳定化处理通用工艺守则.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

奥氏体不锈钢固溶或稳定化处理通用工艺守则.pdf

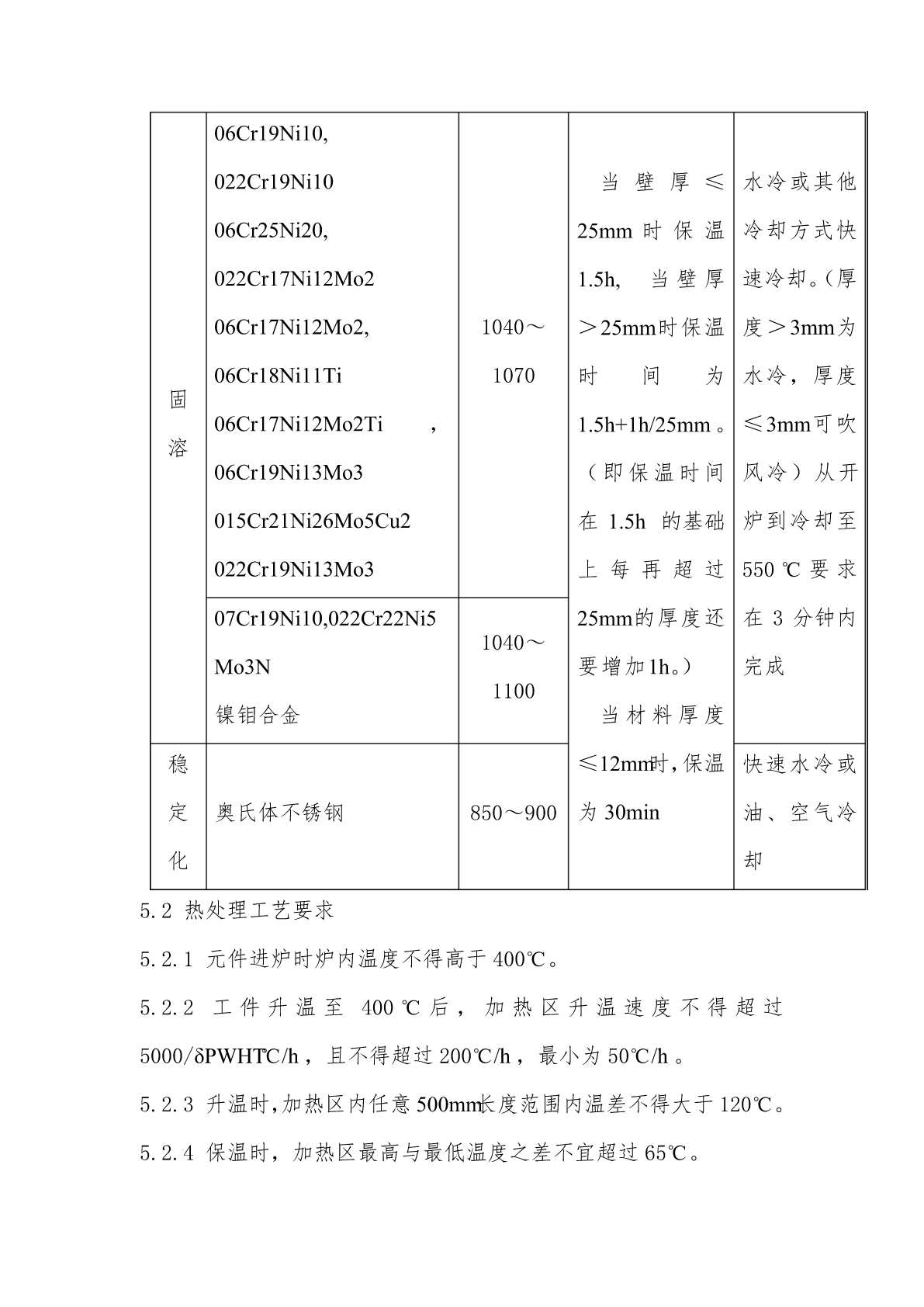

奥氏体不锈钢固溶或稳定化处理通用工艺守则1、主题内容和适用范围本守则规定了奥氏体不锈钢受压元件固溶会稳定化处理和有关技术要求。本守则适用于奥氏体不锈钢受压元件产品固溶或稳定化处理。2、引用标准下列标准如已修订,则按最新版本执行。GB/T25198-2010《压力容器封头》GB150《压力容器》HG/T20584-2011《钢制化工容器制造技术要求》JB/T4756《镍及镍合金制压力容器》3、奥氏体不锈钢受压元件固溶或稳定化处理一般要求3.1奥氏体不锈钢受压元件固溶或稳定化条件3.1.1《固容规》及引用标准

一种300系列奥氏体不锈钢固溶及稳定化的热处理工艺.pdf

一种300系列奥氏体不锈钢固溶及稳定化的热处理工艺,其工艺步骤如下:步骤1:确定待加工的不锈钢管是否需进行固溶;步骤2:固溶热处理/稳定化退火热处理准备;步骤3:固溶热处理;将钢加热到1048~1200℃后水淬处理,并将此状态保留到室温;步骤4:金相检查评估:确认前步骤处理后的工件是否合格;步骤5:稳定化退火热处理:确认合格后的工件尽可能快的(在4小时或更少时间内)加热至900°C+/‑5°C,在此温度上保温最少4小时,保温后空冷,此时Cr的碳化物完全溶解,脱而钛的碳化物不完全溶解,且在冷却过程中充分析出

一种奥氏体不锈钢钢带的固溶处理方法.pdf

本发明公开了一种奥氏体不锈钢钢带的固溶处理方法,用静电喷塑机于不锈钢钢带表面均匀地喷涂一层氧化锌粉末,再通过1050~1080℃固溶处理炉处理后,快速用碱浴冷却至室温,然后通过氢氧化钠溶液除去不锈钢钢带表面的氧化锌膜层即可。本发明通过在不锈钢钢带的表面喷涂氧化锌层,能够使不锈钢带受热更加均匀,并起到保温的效果,使不锈钢钢带在恒温段的温度波动更小,进而使碳化物彻底溶解于奥氏体中,同时氧化锌层能够隔离Fe元素和其他元素的反应,无需在固溶处理炉中充氢气作为保护气体,处理成本低、安全系数高。

304不锈钢的固溶热处理工艺.pdf

304不锈钢的固溶处理热处理工艺之阿布丰王创作摘要研究了分歧热处理工艺对304奥氏体不锈钢组织和性能的影响。304奥氏体不锈钢试块进行1050℃保温30min固溶处理,分别在水中和在空气中冷却。结果发现得出组织均为单相奥氏体,水中冷却不锈钢硬度更高,说明水冷后获得更大的内应力。原资料进行650℃保温60min敏化处理和800℃保温60min敏化处理,对比得出在800℃保温60min时更容易发生晶间腐蚀。因此,304不锈钢热处理时应防止在敏化温度区间内较高温度停留较长的时间。奥氏体不锈钢是指在常温下具有奥氏

奥氏体不锈钢管片弯头局部固溶处理方法及其装置.pdf

本发明公开的是奥氏体不锈钢管片弯头局部固溶处理方法及其装置,液压手动平车将不锈钢管片弯头送入电加热炉内进行加热、均热、保温,在保温后再通过液压手动平车快速将不锈钢管片远离电加热炉,经过冷却风扇吹风达到快速冷却,本发明通过变形温度、变形量的控制,使得奥氏体不锈钢均匀再结晶,消除了不锈钢管冷加工中产生的残余应力,防止因应力腐蚀和晶间腐蚀产生弯头断裂,控制简单、工序步骤短,能大幅度提高晶粒细化的效率,在一根管片上连续弯头,且对管片上弯头同时固溶处理,避免将弯头单独固溶再与管片焊接而造成工作量大、探伤成本高、焊接