复合材料及其成型技术.pdf

文库****品店

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

复合材料及其成型技术.pdf

1.什么是复合材料?简述复合材料的特点与应用。复合材料是由两种或两种以上的不同材料组合而成的机械工程材料。各种组成材料在性能上能互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料,从而满足各种不同的要求。复合材料的组成包括基体和增强材料两个部分。复合材料中以纤维增强材料应用最广、用量最大。其特点是比重小、比强度和比模量大。例如碳纤维与环氧树脂复合的材料,其比强度和比模量均比钢和铝合金大数倍,还具有优良的化学稳定性、减摩耐磨、自润滑、耐热、耐疲劳、耐蠕变、消声、电绝缘等性能。石墨纤维与树脂复合可

复合材料及其成型.ppt

复合材料及其成型第8章复合材料及其成型金属基复合材料颗粒增强复合材料第8章复合材料及其成型34510203040第8章复合材料及其成型第8章复合材料及其成型第8章复合材料及其成型单层的种类(a)无纬单层(b)经纬交织单层复合材料力学性能的特点(1)各向异性性能(2)非均质性(3)层间强度低第8章复合材料及其成型第8章复合材料及其成型三、增强机制简介1、纤维增强(1)纤维增强机制与块状材料相比,纤维具有更高的强度和被基体保护的纤维,不易受损伤,受载时不易产生裂纹,使材料承载能力增大纤维断裂时,基体能阻止裂纹

复合材料成型技术.docx

复合材料成型技术复合材料成型技术是指将两种或两种以上种类的材料通过某种方法进行混合,形成一种具备更好物理、力学性质的新材料。现代工业中,复合材料已成为一种重要的材料,广泛应用于航空航天、汽车、船舶、建筑、电子、电气以及医学等领域。本篇论文将探讨复合材料成型技术的种类和应用。首先,关于复合材料的种类,复合材料主要分为三类:层压材料、颗粒增强材料和纤维增强材料。层压材料的制作原理是将不同材料层层堆放在一起,中间用粘合剂粘结,形成连续均匀的板状材料。颗粒增强材料的制造方法是在主体材料中加入颗粒,使其获得新的性质

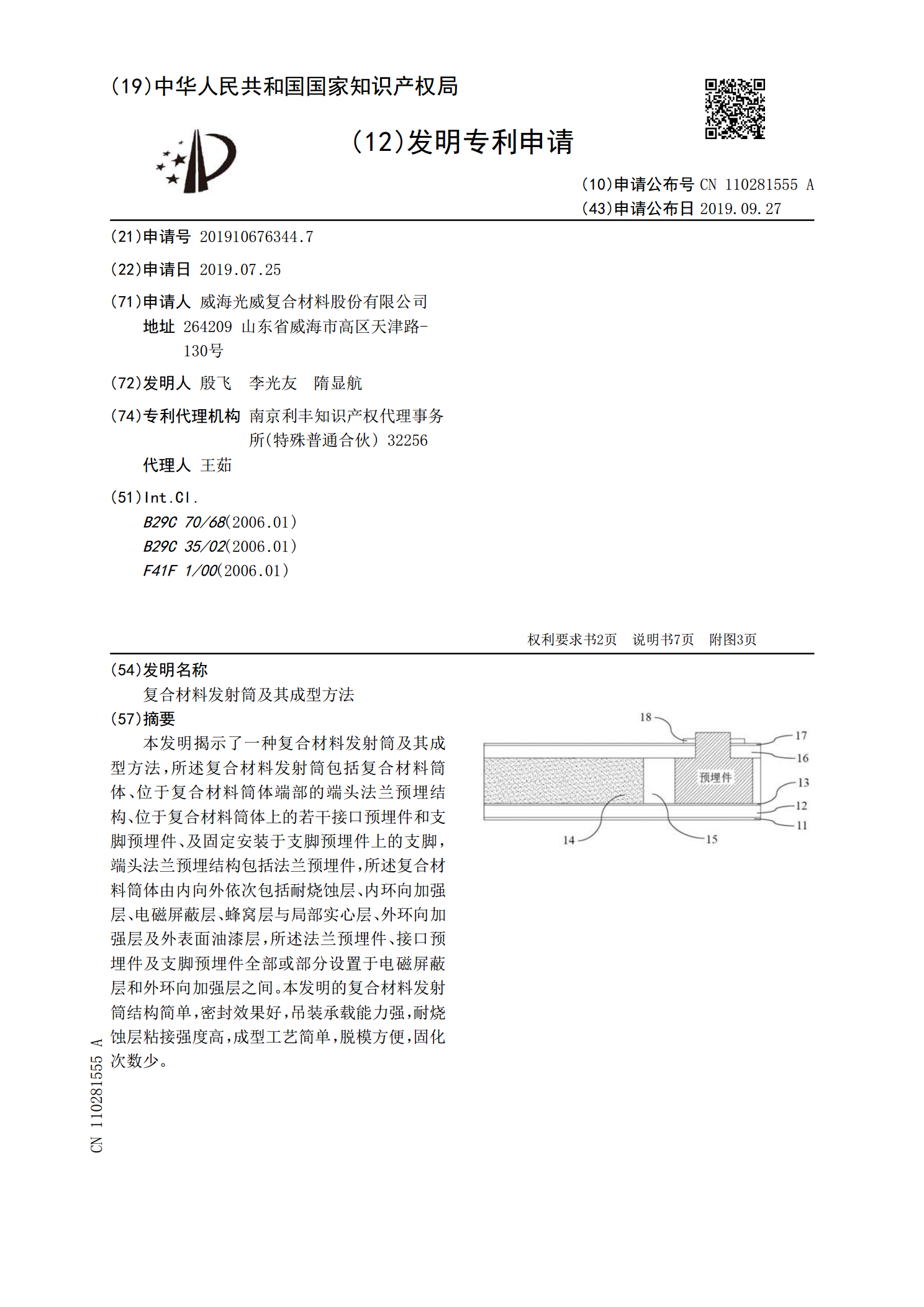

复合材料发射筒及其成型方法.pdf

本发明揭示了一种复合材料发射筒及其成型方法,所述复合材料发射筒包括复合材料筒体、位于复合材料筒体端部的端头法兰预埋结构、位于复合材料筒体上的若干接口预埋件和支脚预埋件、及固定安装于支脚预埋件上的支脚,端头法兰预埋结构包括法兰预埋件,所述复合材料筒体由内向外依次包括耐烧蚀层、内环向加强层、电磁屏蔽层、蜂窝层与局部实心层、外环向加强层及外表面油漆层,所述法兰预埋件、接口预埋件及支脚预埋件全部或部分设置于电磁屏蔽层和外环向加强层之间。本发明的复合材料发射筒结构简单,密封效果好,吊装承载能力强,耐烧蚀层粘接强度高

复合材料及其成型精学习.pptx

会计学第8章复合材料及其成型金属基复合材料颗粒增强复合材料第8章复合材料及其成型34510203040第8章复合材料及其成型第8章复合材料及其成型第8章复合材料及其成型单层的种类(a)无纬单层(b)经纬交织单层复合材料力学性能的特点(1)各向异性性能(2)非均质性(3)层间强度低第8章复合材料及其成型第8章复合材料及其成型三、增强机制简介1、纤维增强(1)纤维增强机制与块状材料相比,纤维具有更高的强度和被基体保护的纤维,不易受损伤,受载时不易产生裂纹,使材料承载能力增大纤维断裂时,基体能阻止裂纹扩展并改变