一种高栅耐压p-GaN HEMT器件及其制备方法.pdf

琰琬****买买

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高栅耐压p-GaN HEMT器件及其制备方法.pdf

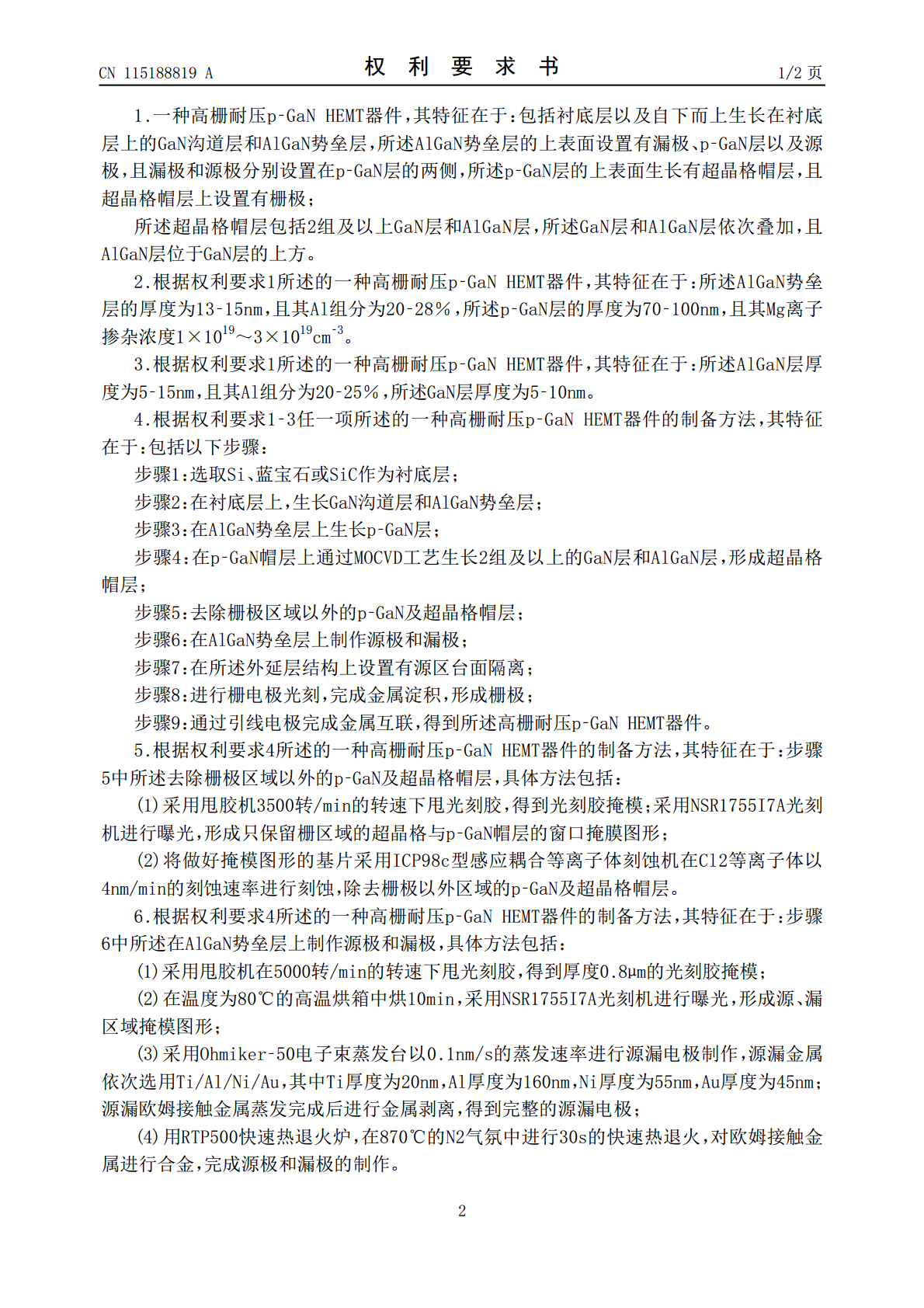

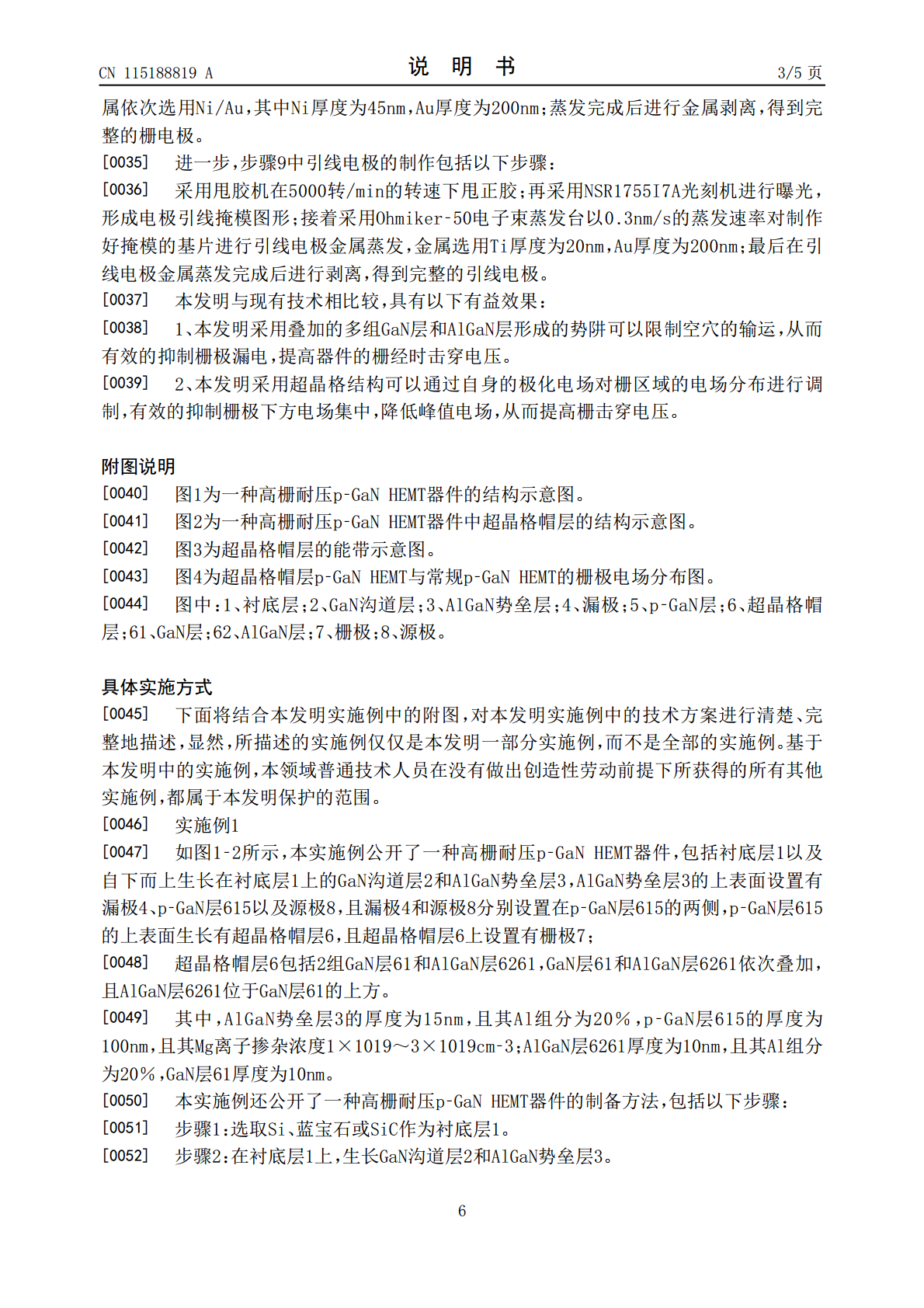

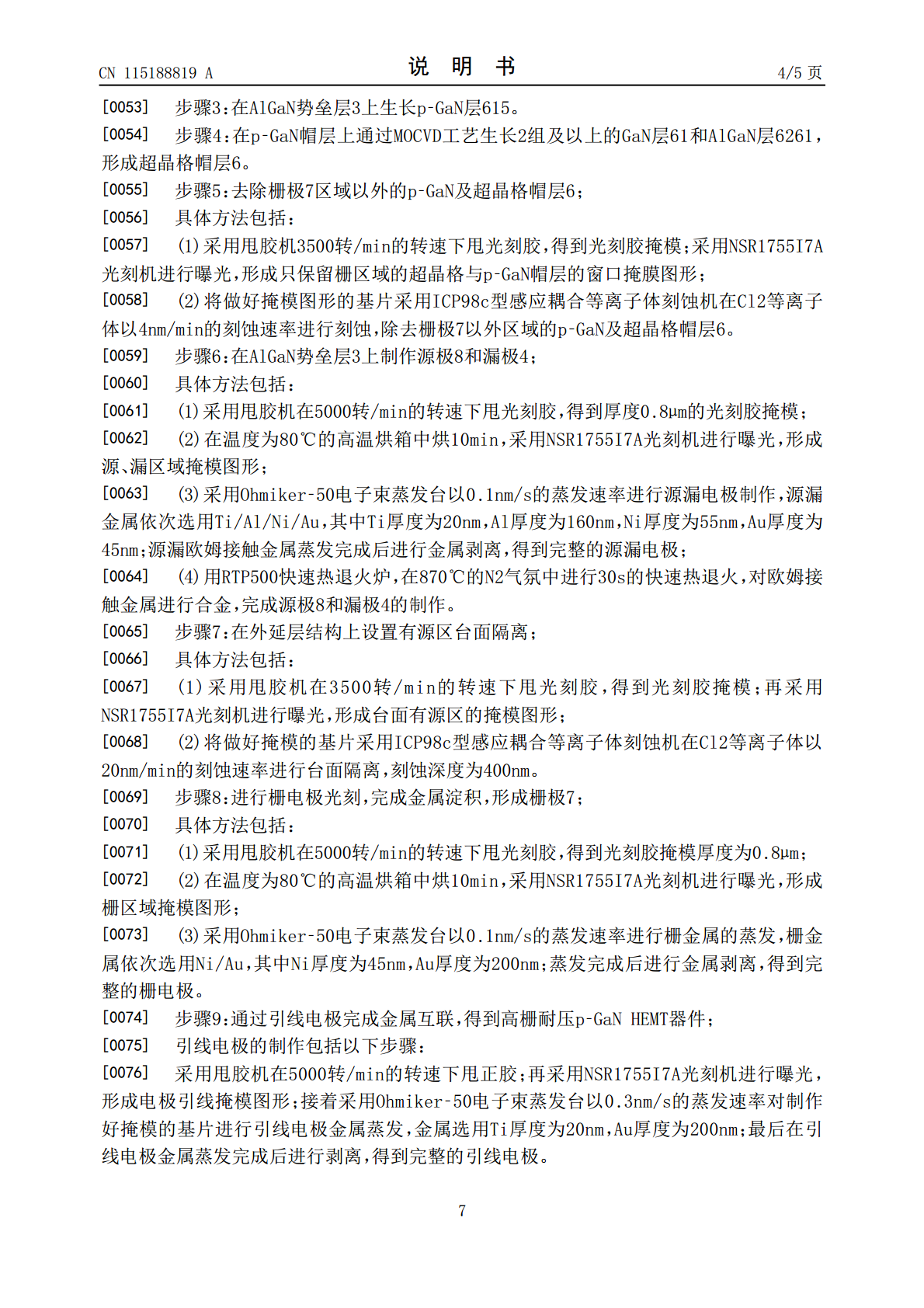

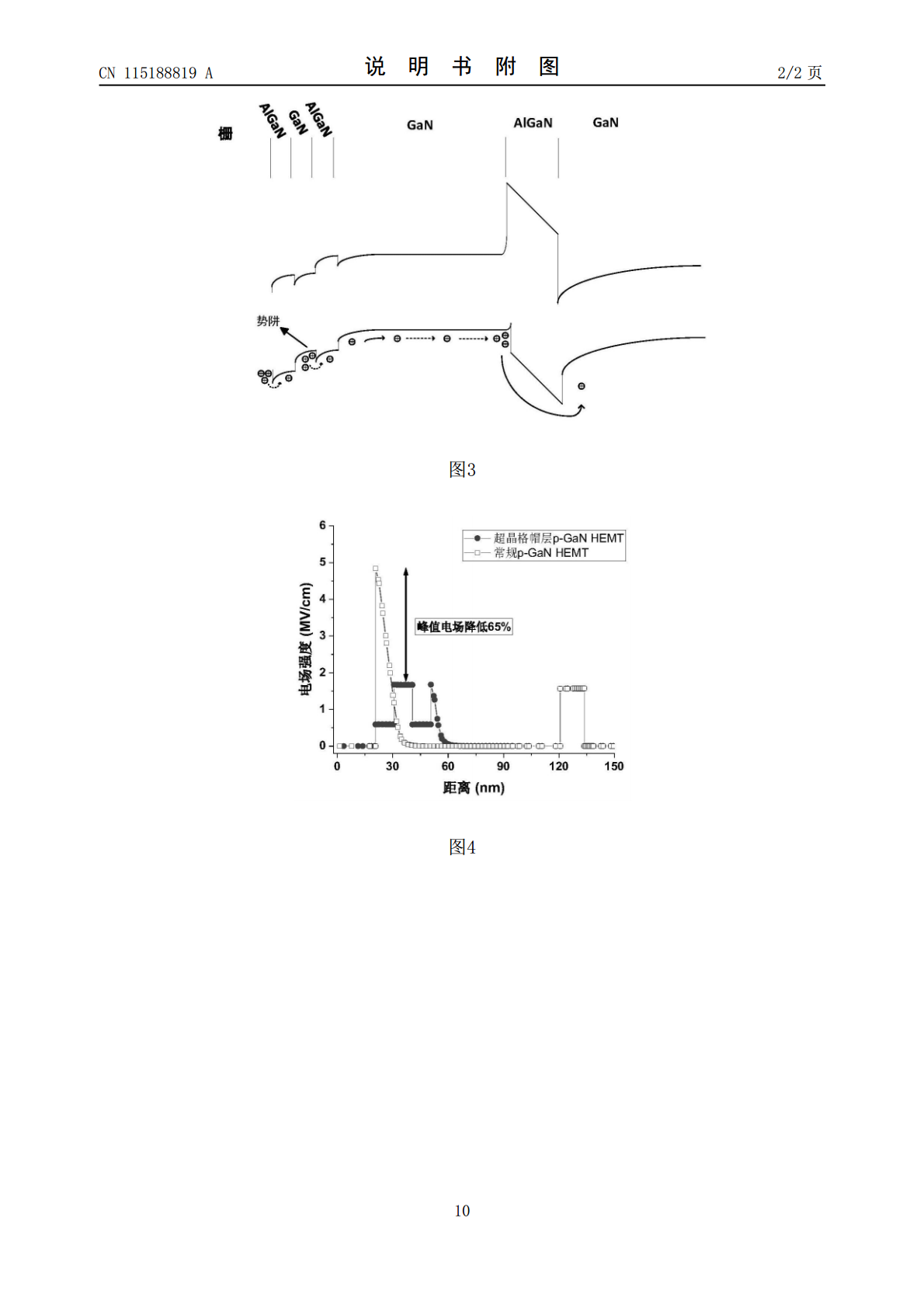

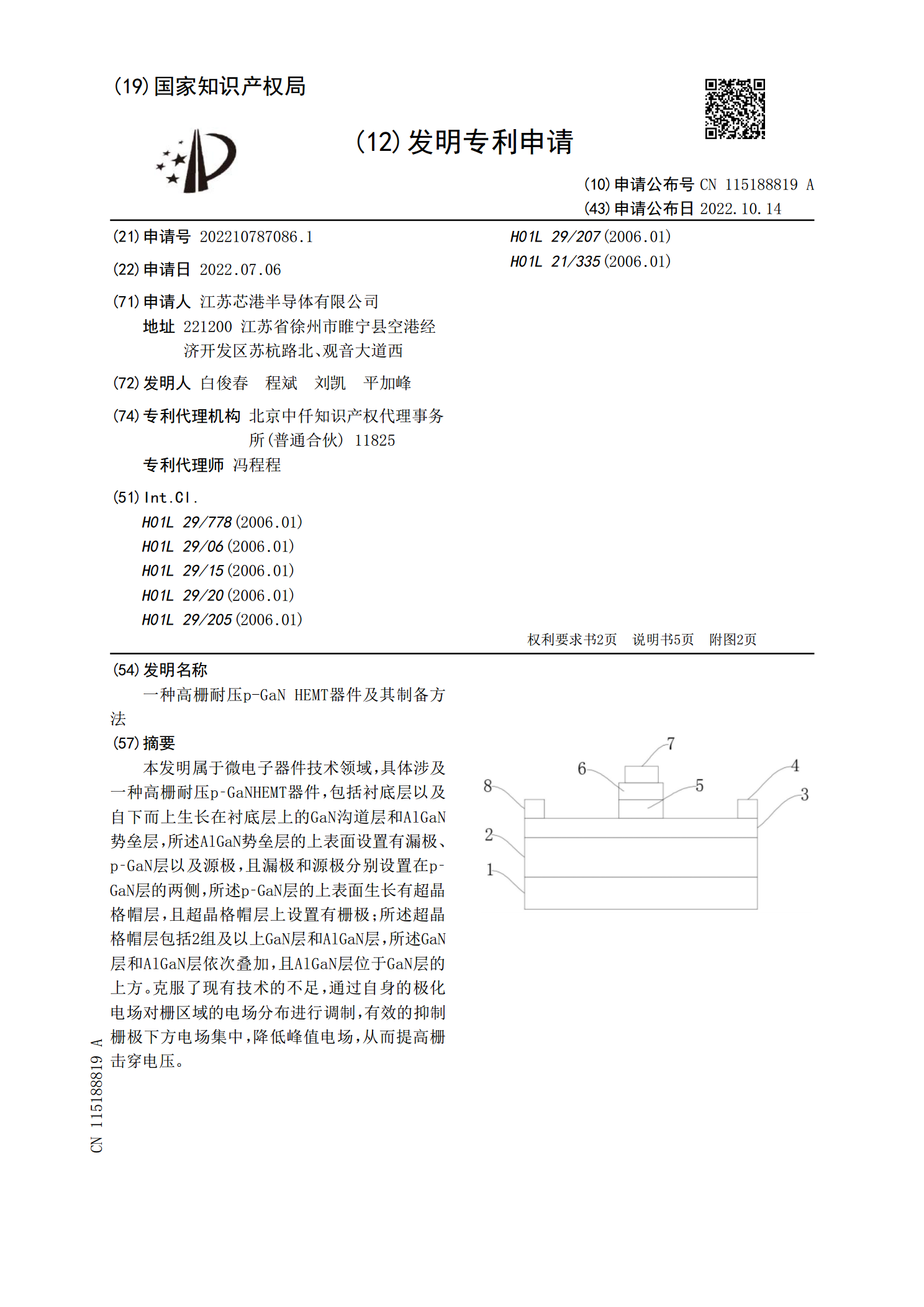

本发明属于微电子器件技术领域,具体涉及一种高栅耐压p‑GaNHEMT器件,包括衬底层以及自下而上生长在衬底层上的GaN沟道层和AlGaN势垒层,所述AlGaN势垒层的上表面设置有漏极、p‑GaN层以及源极,且漏极和源极分别设置在p‑GaN层的两侧,所述p‑GaN层的上表面生长有超晶格帽层,且超晶格帽层上设置有栅极;所述超晶格帽层包括2组及以上GaN层和AlGaN层,所述GaN层和AlGaN层依次叠加,且AlGaN层位于GaN层的上方。克服了现有技术的不足,通过自身的极化电场对栅区域的电场分布进行调制,有效

一种高线性HEMT器件及其制备方法.pdf

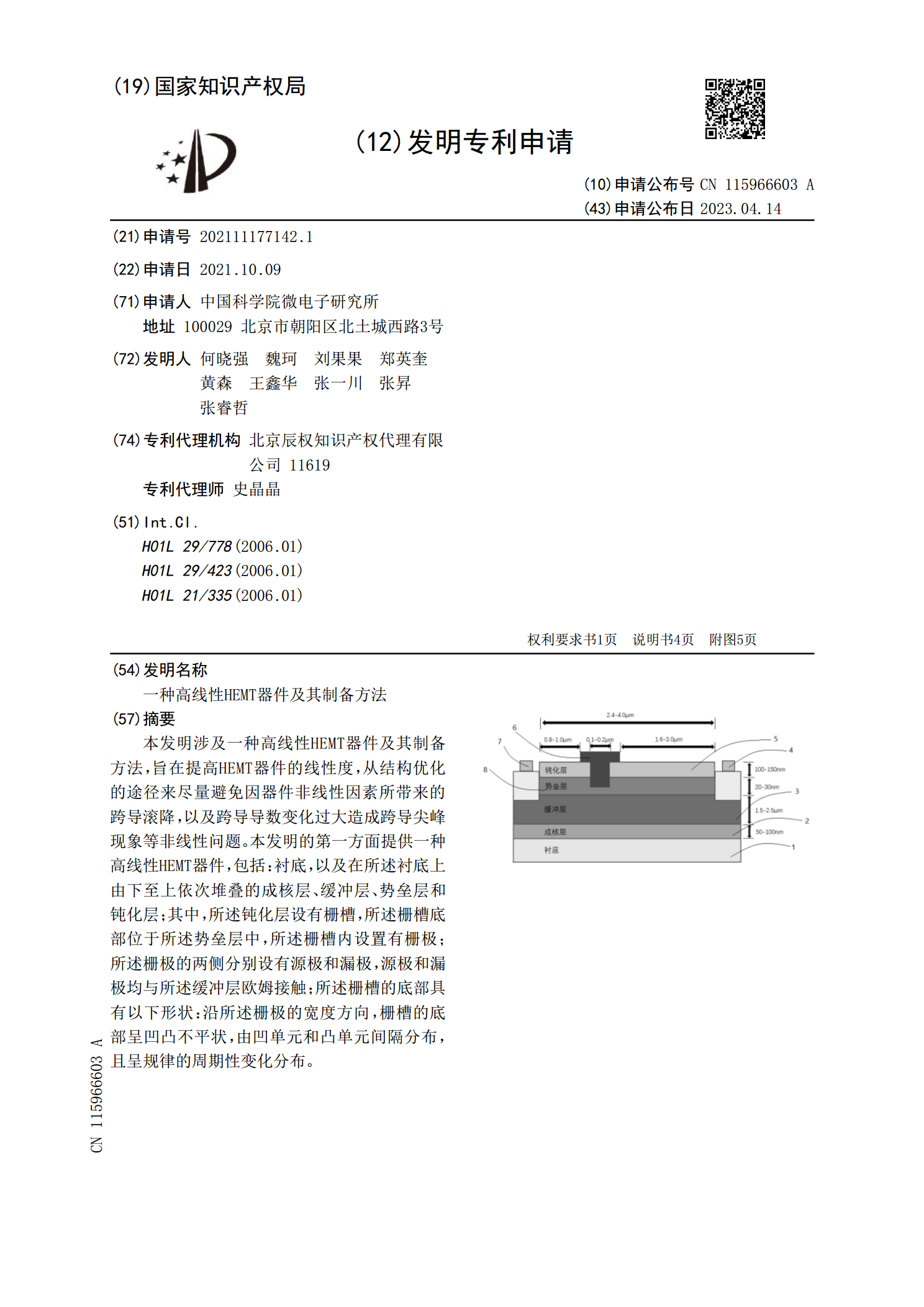

本发明涉及一种高线性HEMT器件及其制备方法,旨在提高HEMT器件的线性度,从结构优化的途径来尽量避免因器件非线性因素所带来的跨导滚降,以及跨导导数变化过大造成跨导尖峰现象等非线性问题。本发明的第一方面提供一种高线性HEMT器件,包括:衬底,以及在所述衬底上由下至上依次堆叠的成核层、缓冲层、势垒层和钝化层;其中,所述钝化层设有栅槽,所述栅槽底部位于所述势垒层中,所述栅槽内设置有栅极;所述栅极的两侧分别设有源极和漏极,源极和漏极均与所述缓冲层欧姆接触;所述栅槽的底部具有以下形状:沿所述栅极的宽度方向,栅槽的

一种具有阵列侧栅结构的HEMT器件及其制备方法.pdf

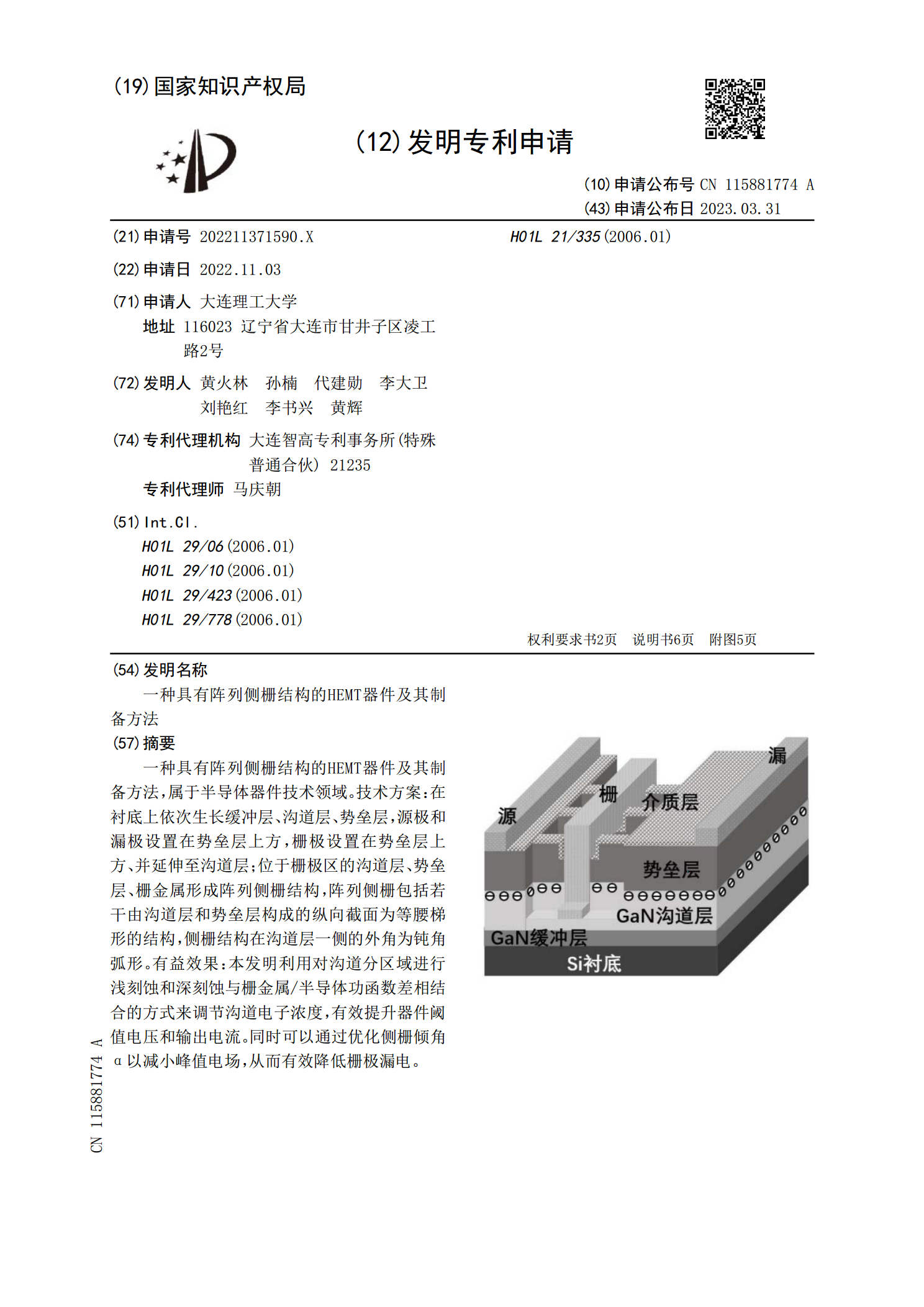

一种具有阵列侧栅结构的HEMT器件及其制备方法,属于半导体器件技术领域。技术方案:在衬底上依次生长缓冲层、沟道层、势垒层,源极和漏极设置在势垒层上方,栅极设置在势垒层上方、并延伸至沟道层;位于栅极区的沟道层、势垒层、栅金属形成阵列侧栅结构,阵列侧栅包括若干由沟道层和势垒层构成的纵向截面为等腰梯形的结构,侧栅结构在沟道层一侧的外角为钝角弧形。有益效果:本发明利用对沟道分区域进行浅刻蚀和深刻蚀与栅金属/半导体功函数差相结合的方式来调节沟道电子浓度,有效提升器件阈值电压和输出电流。同时可以通过优化侧栅倾角α以减

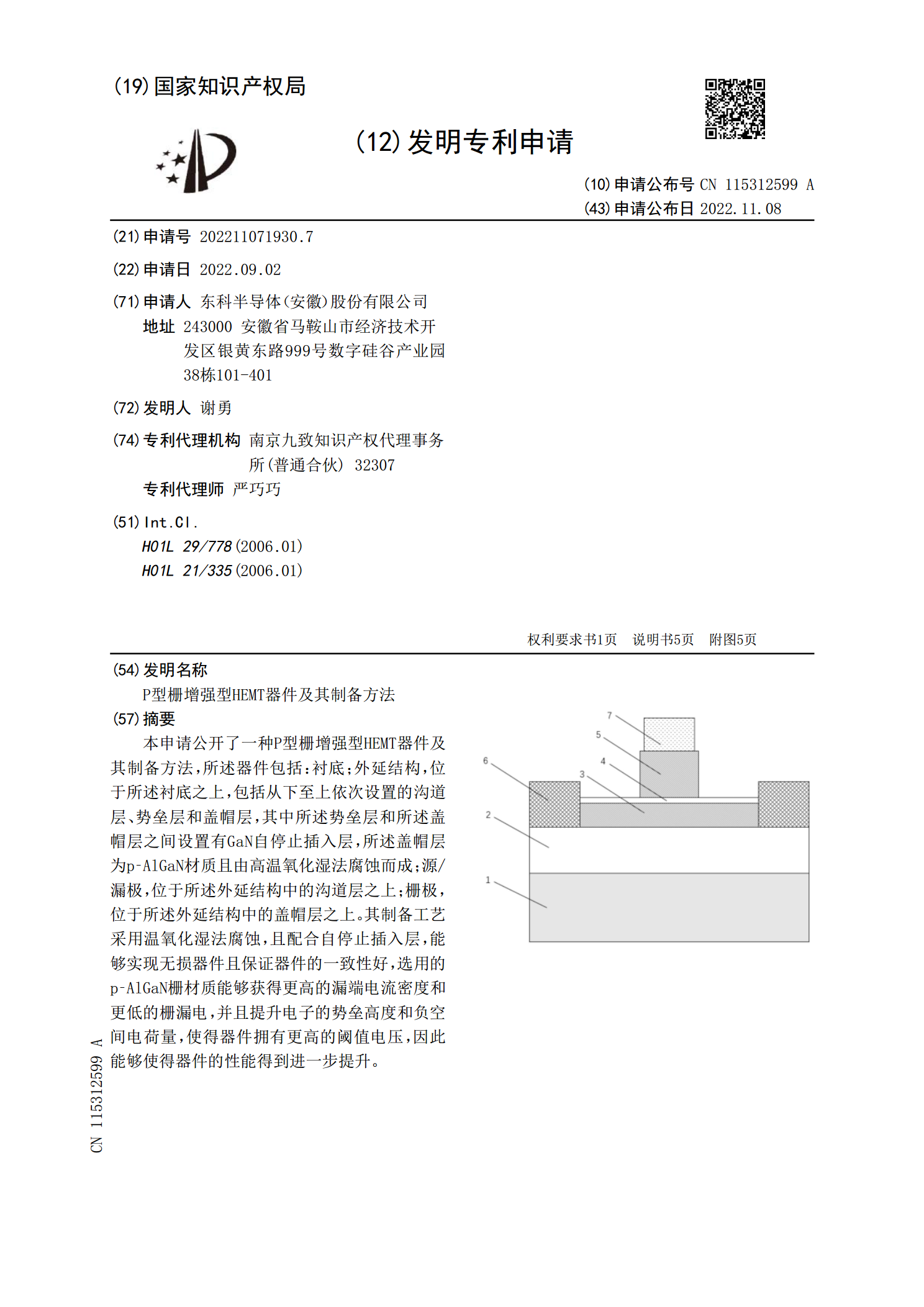

P型栅增强型HEMT器件及其制备方法.pdf

本申请公开了一种P型栅增强型HEMT器件及其制备方法,所述器件包括:衬底;外延结构,位于所述衬底之上,包括从下至上依次设置的沟道层、势垒层和盖帽层,其中所述势垒层和所述盖帽层之间设置有GaN自停止插入层,所述盖帽层为p‑AlGaN材质且由高温氧化湿法腐蚀而成;源/漏极,位于所述外延结构中的沟道层之上;栅极,位于所述外延结构中的盖帽层之上。其制备工艺采用温氧化湿法腐蚀,且配合自停止插入层,能够实现无损器件且保证器件的一致性好,选用的p‑AlGaN栅材质能够获得更高的漏端电流密度和更低的栅漏电,并且提升电子的

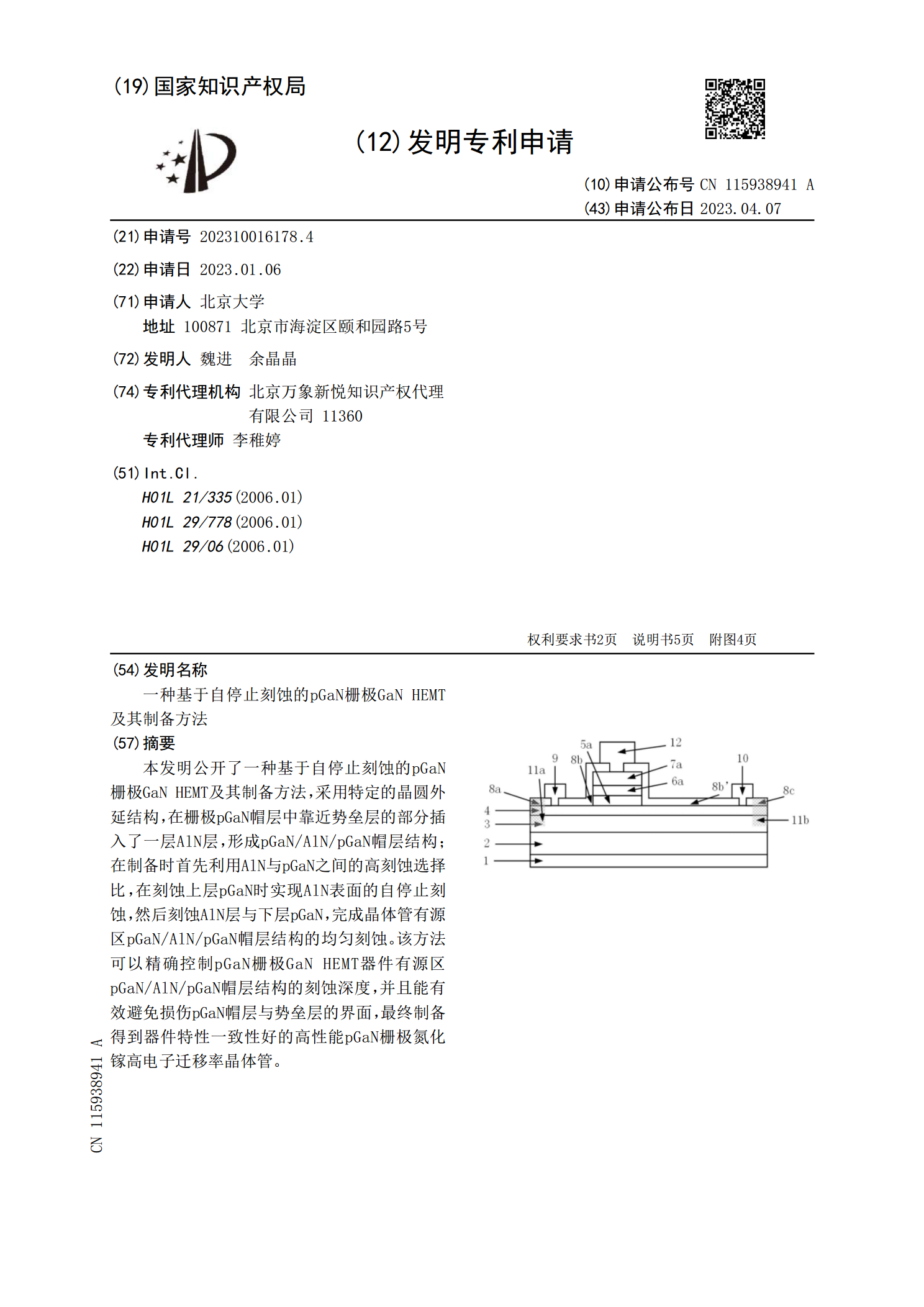

一种基于自停止刻蚀的pGaN栅极GaN HEMT及其制备方法.pdf

本发明公开了一种基于自停止刻蚀的pGaN栅极GaNHEMT及其制备方法,采用特定的晶圆外延结构,在栅极pGaN帽层中靠近势垒层的部分插入了一层AlN层,形成pGaN/AlN/pGaN帽层结构;在制备时首先利用AlN与pGaN之间的高刻蚀选择比,在刻蚀上层pGaN时实现AlN表面的自停止刻蚀,然后刻蚀AlN层与下层pGaN,完成晶体管有源区pGaN/AlN/pGaN帽层结构的均匀刻蚀。该方法可以精确控制pGaN栅极GaNHEMT器件有源区pGaN/AlN/pGaN帽层结构的刻蚀深度,并且能有效避免损伤p