一种芦苇基活性炭的制备方法.pdf

冷霜****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种芦苇基活性炭的制备方法.pdf

本发明提供了一种芦苇基活性炭的制备方法,先取芦苇,烘干、破碎,将所得芦苇干粉与乙酸、磷酸、海藻酸钠、水混合,30‑40℃浸渍12‑24h,干燥,然后将所得改性干粉与碳酸钠、十二烷基硫酸钠混合,分散,升温至100‑120℃保温10‑20min,最后将所得混合物在氮气氛围中升温至700‑800℃炭化120‑200min,冷却,研磨,即得。本发明制备得到的活性炭比表面积达到了2157m

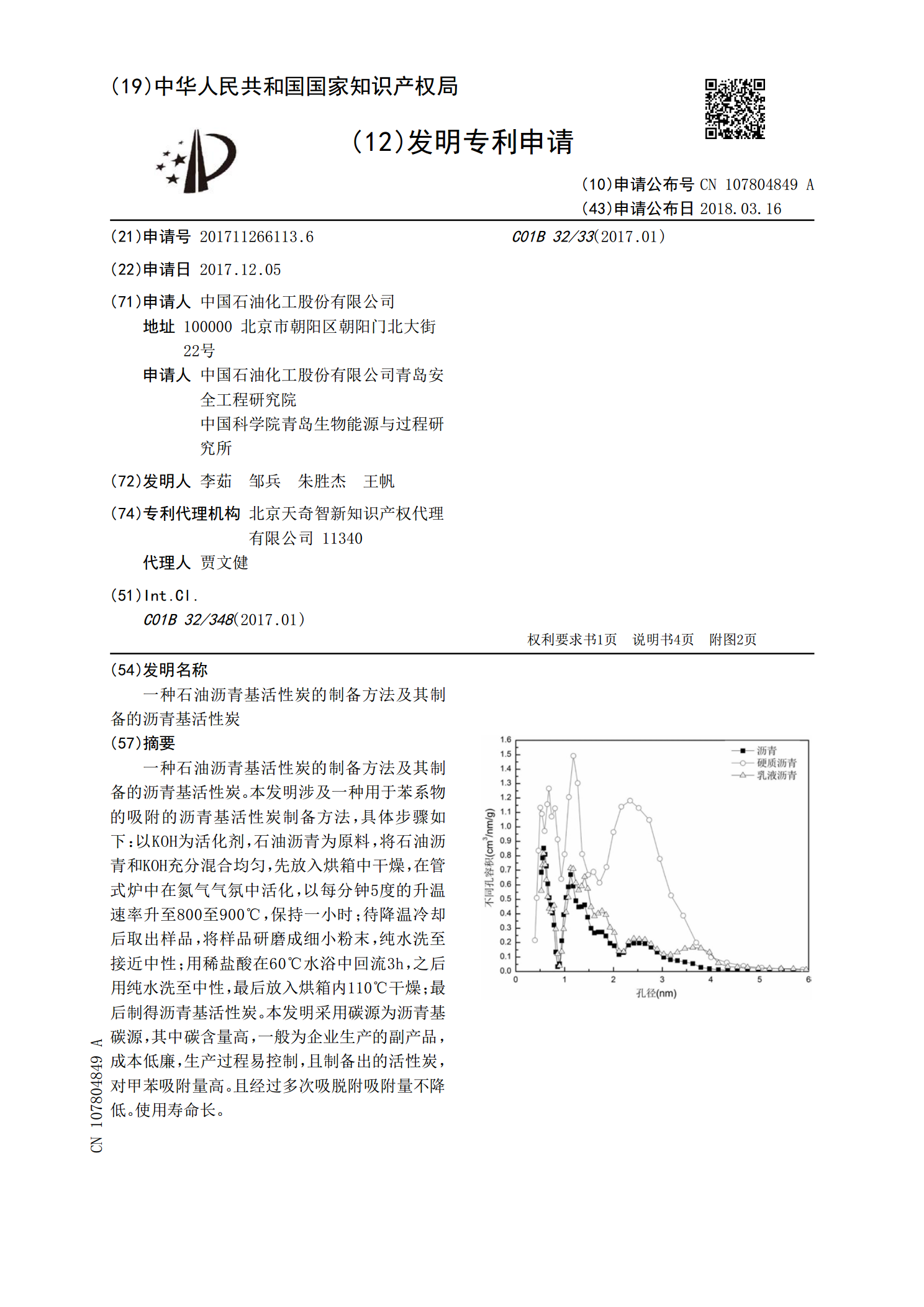

一种石油沥青基活性炭的制备方法及其制备的沥青基活性炭.pdf

一种石油沥青基活性炭的制备方法及其制备的沥青基活性炭。本发明涉及一种用于苯系物的吸附的沥青基活性炭制备方法,具体步骤如下:以KOH为活化剂,石油沥青为原料,将石油沥青和KOH充分混合均匀,先放入烘箱中干燥,在管式炉中在氮气气氛中活化,以每分钟5度的升温速率升至800至900℃,保持一小时;待降温冷却后取出样品,将样品研磨成细小粉末,纯水洗至接近中性;用稀盐酸在60℃水浴中回流3h,之后用纯水洗至中性,最后放入烘箱内110℃干燥;最后制得沥青基活性炭。本发明采用碳源为沥青基碳源,其中碳含量高,一般为企业生产

一种制备活性炭用煤基炭化料的制备方法.pdf

本发明提供一种制备活性炭用煤基炭化料的制备方法,将原煤制成煤基压块成型料(无定形颗粒状)。然后进入外热式回转氧化炉,在150~280℃与连续定量加入氧化炉筒体内的热空气发生强制氧化反应,氧化后的煤基压块氧化料进入外热式炭化炉,在不同温度段下经过一定条件的热处理和一系列的干馏、热裂解、缩聚反应等制成煤基压块炭化料。通过炭化炉裂解氧化料产生的煤基压块碳化料经过输送装置输送到下一工序进行冷却。由炭化炉出来的尾气,热值较高,经过分离和纯化作为热源提供给氧化炉和炭化炉,达到循环利用。本发明工艺过程简单,无废气、废水

一种黄麻基活性炭的制备方法.pdf

本发明公开了一种黄麻基活性炭的制备方法,称取黄麻纤维或粉碎后的黄麻杆原料洗净烘干,浸入装有浓度为3-5mol/L的磷酸溶液的烧杯中,水浴煮沸3-10h,使活化剂充分渗入纤维内部,然后将其取出、烘干;放入真空管式高温烧结炉,在氮气气氛中,活化至400-500℃,保温1-3小时,或放入柱状石英管中,置于微波装置中,以氮气为保护气体,进行微波辐照反应,微波辐照功率为100-700W,辐照时间为5-30min;冷却至室温后将其取出,经酸洗、反复水洗至PH为6-7后烘干,即得黄麻基活性炭。该方法制备的黄麻基活性炭具

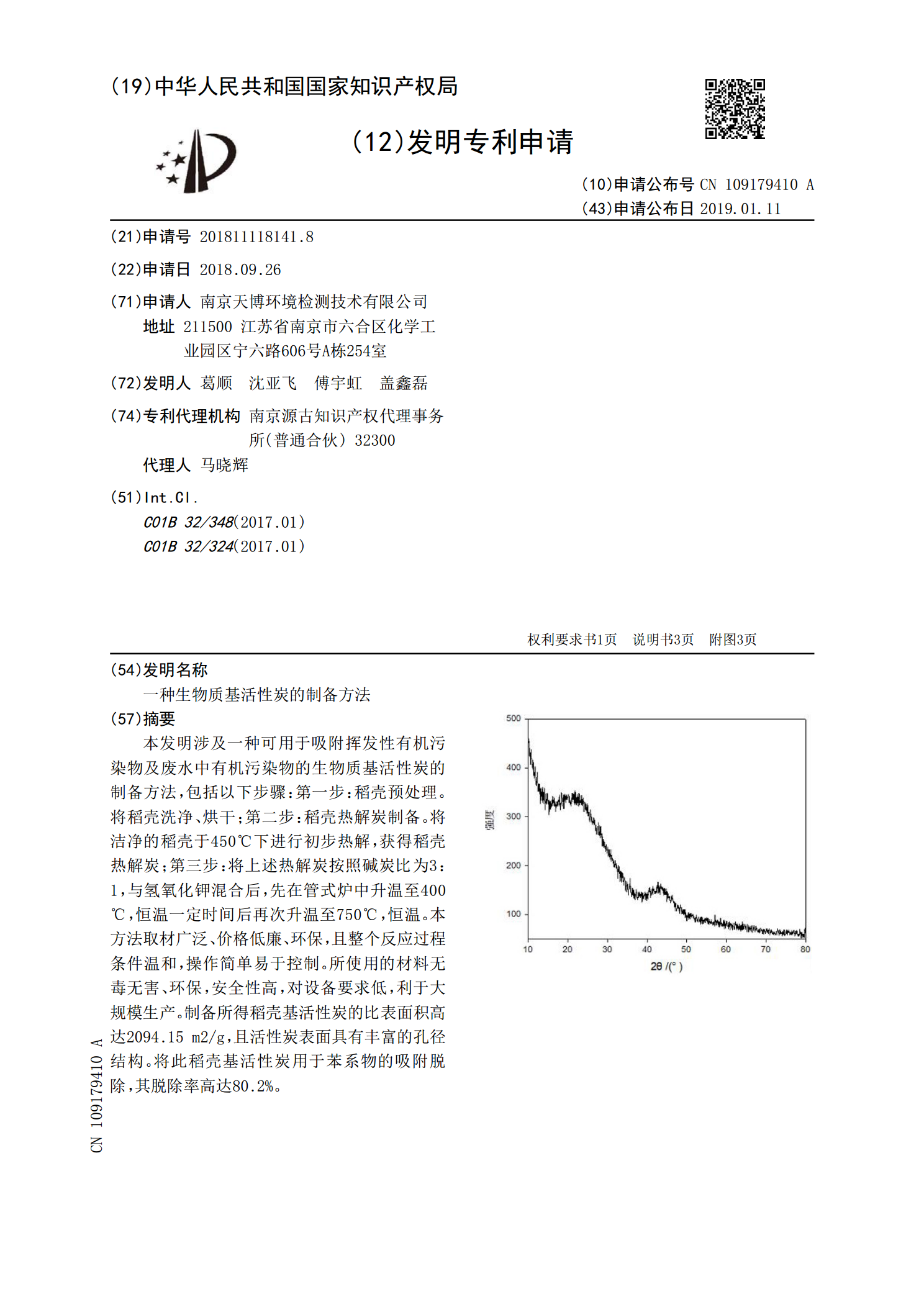

一种生物质基活性炭的制备方法.pdf

本发明涉及一种可用于吸附挥发性有机污染物及废水中有机污染物的生物质基活性炭的制备方法,包括以下步骤:第一步:稻壳预处理。将稻壳洗净、烘干;第二步:稻壳热解炭制备。将洁净的稻壳于450℃下进行初步热解,获得稻壳热解炭;第三步:将上述热解炭按照碱炭比为3:1,与氢氧化钾混合后,先在管式炉中升温至400℃,恒温一定时间后再次升温至750℃,恒温。本方法取材广泛、价格低廉、环保,且整个反应过程条件温和,操作简单易于控制。所使用的材料无毒无害、环保,安全性高,对设备要求低,利于大规模生产。制备所得稻壳基活性炭的比表